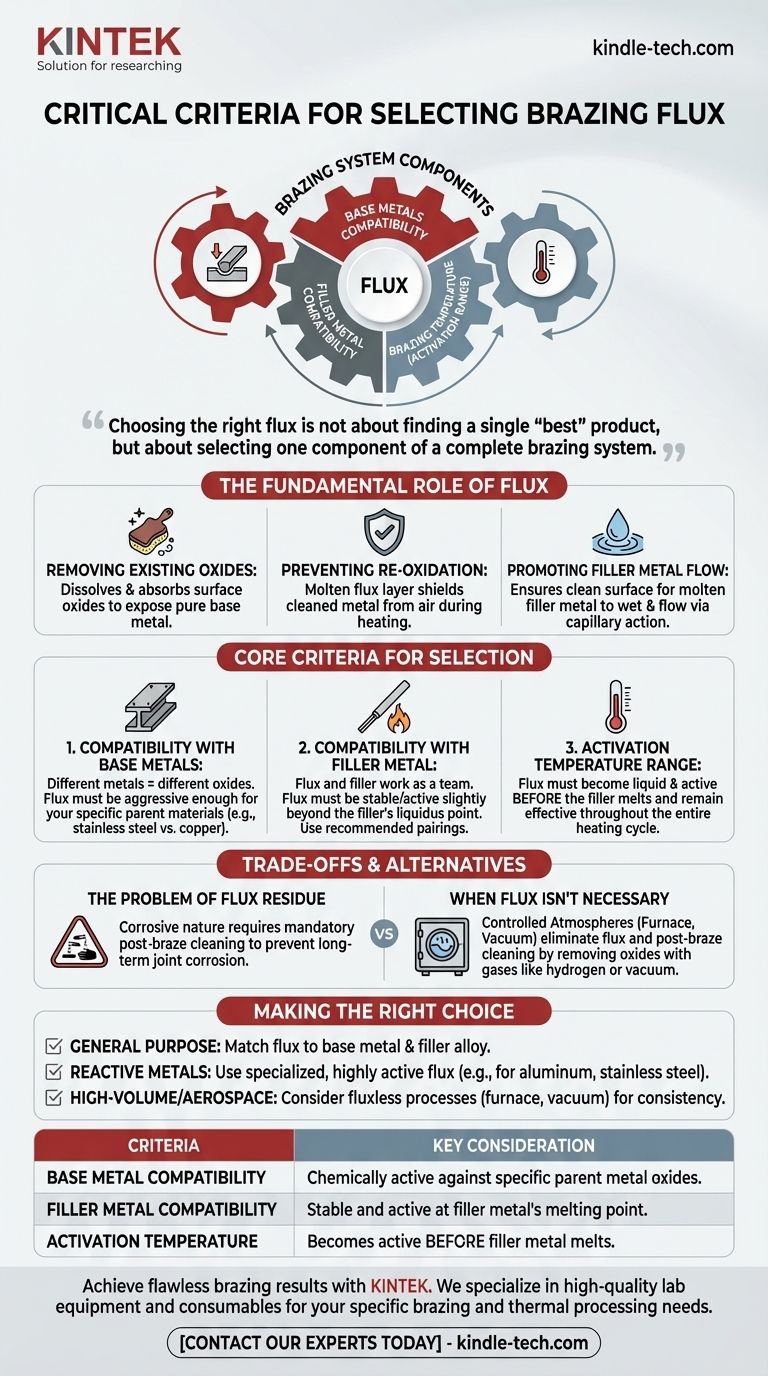

Al seleccionar un fundente para soldadura fuerte, los criterios críticos son su compatibilidad con sus metales base, su aleación de metal de aporte y la temperatura de soldadura fuerte requerida. El fundente debe ser químicamente lo suficientemente activo como para limpiar los metales específicos que está uniendo y debe funcionar correctamente dentro del rango de calor en el que su metal de aporte se vuelve líquido y fluye.

Elegir el fundente adecuado no se trata de encontrar un único producto "mejor", sino de seleccionar un componente de un sistema completo de soldadura fuerte. La función principal del fundente es asegurar una superficie químicamente limpia a la temperatura precisa que su metal de aporte necesita para crear una unión fuerte y permanente.

El papel fundamental del fundente en la soldadura fuerte

Para seleccionar un fundente, primero debe comprender su propósito. El fundente es un agente químico agresivo que realiza varias funciones críticas durante el proceso de calentamiento para permitir una unión de soldadura fuerte exitosa.

Eliminación de óxidos existentes

Todos los metales, incluso si parecen limpios, tienen una capa de óxido metálico en su superficie. El fundente contiene productos químicos que disuelven y absorben estos óxidos, exponiendo el metal base puro que se encuentra debajo.

Prevención de la reoxidación

A medida que se calientan las piezas, la tasa de oxidación aumenta drásticamente. Una capa de fundente fundido protege el metal base limpio del aire circundante, evitando que se formen nuevos óxidos persistentes a la temperatura de soldadura fuerte.

Promoción del flujo del metal de aporte

Al crear una superficie perfectamente limpia y protegida, el fundente permite que el metal de aporte fundido "moje" los metales base. Esta acción de humectación es lo que permite que la acción capilar atraiga el metal de aporte profundamente en la unión para una máxima resistencia.

Criterios básicos para la selección del fundente

Con una clara comprensión de su función, ahora puede evaluar un fundente basándose en tres criterios técnicos principales.

Compatibilidad con metales base

Diferentes metales producen diferentes tipos de óxidos. Un fundente diseñado para cobre y latón no será lo suficientemente agresivo como para eliminar la dura capa de óxido de cromo del acero inoxidable. Debe elegir un fundente formulado específicamente para ser activo contra los óxidos de sus materiales base.

Compatibilidad con el metal de aporte

El fundente y los metales de aporte están diseñados para trabajar en equipo. El fundente debe permanecer estable y activo hasta, y ligeramente más allá, del punto de liquidus (punto de flujo) de su aleación de soldadura fuerte específica. Por esta razón, los fabricantes a menudo recomiendan o venden emparejamientos específicos de fundente y aleación.

Rango de temperatura de activación

Cada fundente tiene un rango de temperatura activa. Debe volverse líquido y comenzar a limpiar el metal antes de que se derrita la aleación de aporte. También debe permanecer eficaz durante todo el ciclo de calentamiento sin descomponerse o agotarse demasiado pronto.

Comprensión de las compensaciones y alternativas

Aunque esencial para muchas aplicaciones, el fundente químico no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión experta.

El problema del residuo de fundente

Los productos químicos que hacen que el fundente sea eficaz son, por su naturaleza, corrosivos. Después de la soldadura fuerte, cualquier residuo de fundente restante puede absorber la humedad del aire y corroer activamente la unión terminada y los metales base con el tiempo. La limpieza posterior a la soldadura fuerte no es opcional; es un paso de proceso requerido.

Cuando el fundente no es necesario: atmósferas controladas

En muchas aplicaciones de alto volumen o alta pureza, el fundente se elimina por completo. Procesos como la soldadura fuerte en horno o la soldadura fuerte al vacío reemplazan el fundente químico con una atmósfera cuidadosamente controlada.

Gases como el hidrógeno, o la ausencia de atmósfera en el vacío, realizan la misma función que el fundente: eliminan y evitan la formación de óxidos. Esto elimina la necesidad de limpieza posterior a la soldadura fuerte, lo que resulta en uniones más limpias y, a menudo, un proceso de producción más simplificado.

Tomar la decisión correcta para su aplicación

Utilice su objetivo específico para guiar su selección final.

- Si su enfoque principal es la soldadura fuerte con soplete de uso general: Elija un fundente que el fabricante haya emparejado explícitamente tanto con su metal base (por ejemplo, acero, cobre) como con la aleación de aporte específica que está utilizando.

- Si su enfoque principal es unir metales reactivos como aluminio o acero inoxidable: Debe usar un fundente especializado y altamente activo diseñado para esos metales específicos, ya que los fundentes estándar fallarán.

- Si su enfoque principal es la producción de alto volumen o la calidad de grado aeroespacial: Investigue procesos sin fundente como la soldadura fuerte en horno o al vacío para mejorar la consistencia y eliminar el costo y el riesgo de la limpieza posterior a la soldadura fuerte.

Al tratar el fundente como un componente crítico de todo el sistema de soldadura fuerte, asegura uniones fuertes, confiables y duraderas para su aplicación.

Tabla resumen:

| Criterios | Consideración clave |

|---|---|

| Compatibilidad con el metal base | El fundente debe ser químicamente activo contra los óxidos específicos de los metales base (por ejemplo, el acero inoxidable requiere un fundente más fuerte que el cobre). |

| Compatibilidad con el metal de aporte | El fundente debe permanecer estable y activo al punto de fusión del metal de aporte; utilice los emparejamientos recomendados por el fabricante. |

| Temperatura de activación | El fundente debe activarse antes de que se derrita el metal de aporte y permanecer eficaz durante todo el ciclo de calentamiento. |

Logre resultados de soldadura fuerte impecables con el equipo y los consumibles adecuados.

Seleccionar el fundente correcto es solo una parte de una operación de soldadura fuerte exitosa. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades específicas de soldadura fuerte y procesamiento térmico. Ya sea que esté trabajando en I+D, control de calidad o producción, nuestra experiencia garantiza que tenga las herramientas adecuadas para uniones fuertes y confiables.

Permítanos ayudarle a optimizar su proceso. ¡Contacte a nuestros expertos hoy para discutir los requisitos de su aplicación!

Guía Visual

Productos relacionados

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Molde de prensa infrarroja de laboratorio sin desmoldeo para aplicaciones de laboratorio

- Prensa Hidráulica Calefactada con Placas Calefactadas, Prensa en Caliente Manual Dividida de Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Cuál es la necesidad de utilizar un homogeneizador industrial de alto cizallamiento para el lavado de biomasa? Garantizar la eficiencia del proceso

- ¿Por qué son esenciales los dispositivos de agitación u homogeneización en la inversión de fase? Lograr una dispersión perfecta de membranas fotocatalíticas

- ¿Cuál es la función del equipo de dispersión de alto cizallamiento en nanocompuestos resistentes a la corona? Mejore su aislamiento

- ¿Qué función cumplen los agitadores magnéticos y los homogeneizadores de alto cizallamiento? Optimizar la síntesis de PCM de núcleo-cáscara

- ¿Cómo contribuye un mezclador homogeneizador de alta eficiencia a la preparación de precursores de Tobermorita y Xonotlita?