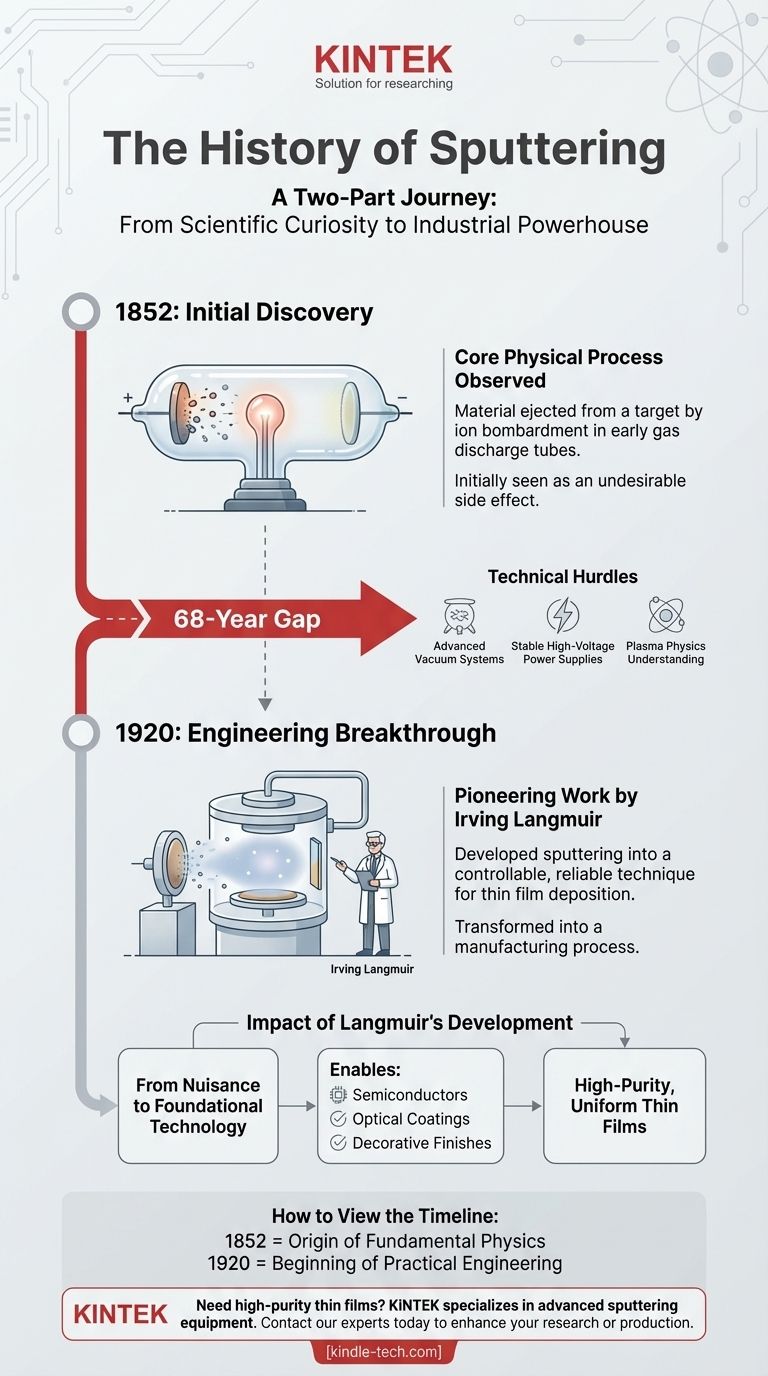

La invención de la pulverización catódica se entiende mejor como una historia de dos partes. El mecanismo físico fundamental fue descubierto por primera vez en 1852, pero no se desarrolló como una técnica práctica para depositar películas delgadas hasta el trabajo de Irving Langmuir en 1920. Esta distinción separa la observación científica de la innovación en ingeniería.

La historia de la pulverización catódica destaca una distinción crucial en la tecnología: el descubrimiento inicial de un fenómeno físico a menudo está separado por décadas del trabajo de ingeniería requerido para convertirlo en un proceso confiable y controlable.

La historia en dos partes de la pulverización catódica

Comprender la línea de tiempo requiere separar el momento en que se vio el efecto por primera vez del momento en que se aprovechó para un propósito específico.

El descubrimiento inicial (1852)

El proceso físico central de la pulverización catódica —mediante el cual los átomos son expulsados de un material objetivo sólido debido al bombardeo de iones energéticos— fue observado por primera vez en 1852.

Este descubrimiento fue un subproducto de los primeros experimentos con descargas de gas en tubos de vacío. Los científicos notaron que el material del cátodo (el electrodo negativo) se erosionaba y se depositaba en otras partes del tubo, pero inicialmente se consideró un efecto secundario indeseable.

El avance de la ingeniería (1920)

Pasaron 68 años para que el fenómeno se desarrollara intencionalmente como una tecnología útil. En 1920, el químico y físico pionero Irving Langmuir desarrolló la pulverización catódica como un método controlado para la deposición de películas delgadas.

El trabajo de Langmuir marcó la verdadera invención de la deposición por pulverización catódica como un proceso de fabricación. Estableció los principios para usar un plasma para crear un bombardeo iónico controlado, lo que permite el recubrimiento preciso y uniforme de un sustrato con material de un objetivo.

De la curiosidad científica al proceso industrial

La larga brecha entre el descubrimiento del efecto de pulverización catódica y su aplicación como herramienta de deposición subraya los importantes obstáculos técnicos que tuvieron que superarse.

¿Por qué la brecha de 68 años?

La observación inicial en 1852 fue solo eso, una observación. Convertirla en un proceso industrial repetible requirió avances en varias tecnologías paralelas.

Esto incluyó el desarrollo de sistemas de vacío mucho más avanzados para controlar la pureza del entorno, fuentes de alimentación de alto voltaje altamente estables para mantener un plasma consistente y una comprensión teórica más profunda de la física del plasma.

El impacto del desarrollo de Langmuir

El trabajo de Langmuir transformó la pulverización catódica de una molestia a una tecnología fundamental. Al crear un proceso controlable, desbloqueó la capacidad de depositar películas delgadas de alta pureza con excelente adhesión y uniformidad.

Este avance sentó las bases para innumerables aplicaciones modernas, desde la creación de circuitos microscópicos en semiconductores hasta la aplicación de recubrimientos antirreflectantes en lentes ópticas y acabados decorativos duraderos en productos de consumo.

Cómo ver la línea de tiempo de la pulverización catódica

Para contextualizar correctamente la invención, considere el objetivo de su consulta.

- Si su enfoque principal es la física fundamental: El descubrimiento de 1852 marca el punto de origen para comprender la ciencia central de las interacciones ion-sólido.

- Si su enfoque principal es la fabricación y la tecnología: El desarrollo de 1920 por Langmuir es el verdadero comienzo de la deposición por pulverización catódica como un proceso de ingeniería práctico.

En última instancia, apreciar ambos hitos es clave para comprender el viaje completo de esta tecnología crítica, desde una curiosidad de laboratorio hasta una potencia industrial.

Tabla resumen:

| Año | Evento | Figura clave/Contexto |

|---|---|---|

| 1852 | Descubrimiento inicial | Observado como erosión en tubos de descarga de gas |

| 1920 | Avance de la ingeniería | Irving Langmuir desarrolló la deposición controlada |

¿Necesita películas delgadas de alta pureza para su laboratorio? KINTEK se especializa en equipos y consumibles avanzados de pulverización catódica, proporcionando los procesos de deposición confiables y controlables en los que confían las industrias. Contacte hoy a nuestros expertos para discutir cómo nuestras soluciones pueden mejorar su investigación o línea de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura