En la pirólisis, los catalizadores más comunes son los catalizadores comerciales a base de silicio y zeolita, que se utilizan principalmente para convertir materiales como el plástico en petróleo. Sin embargo, la elección específica del catalizador depende en gran medida de la materia prima que se procesa, y se están desarrollando nuevos catalizadores compuestos para materiales más complejos como la biomasa.

El desafío central en la pirólisis no es solo encontrar un catalizador, sino encontrar el catalizador adecuado. La estructura física del material que se descompone —desde plásticos simples hasta biomasa voluminosa— dicta la estructura necesaria del propio catalizador.

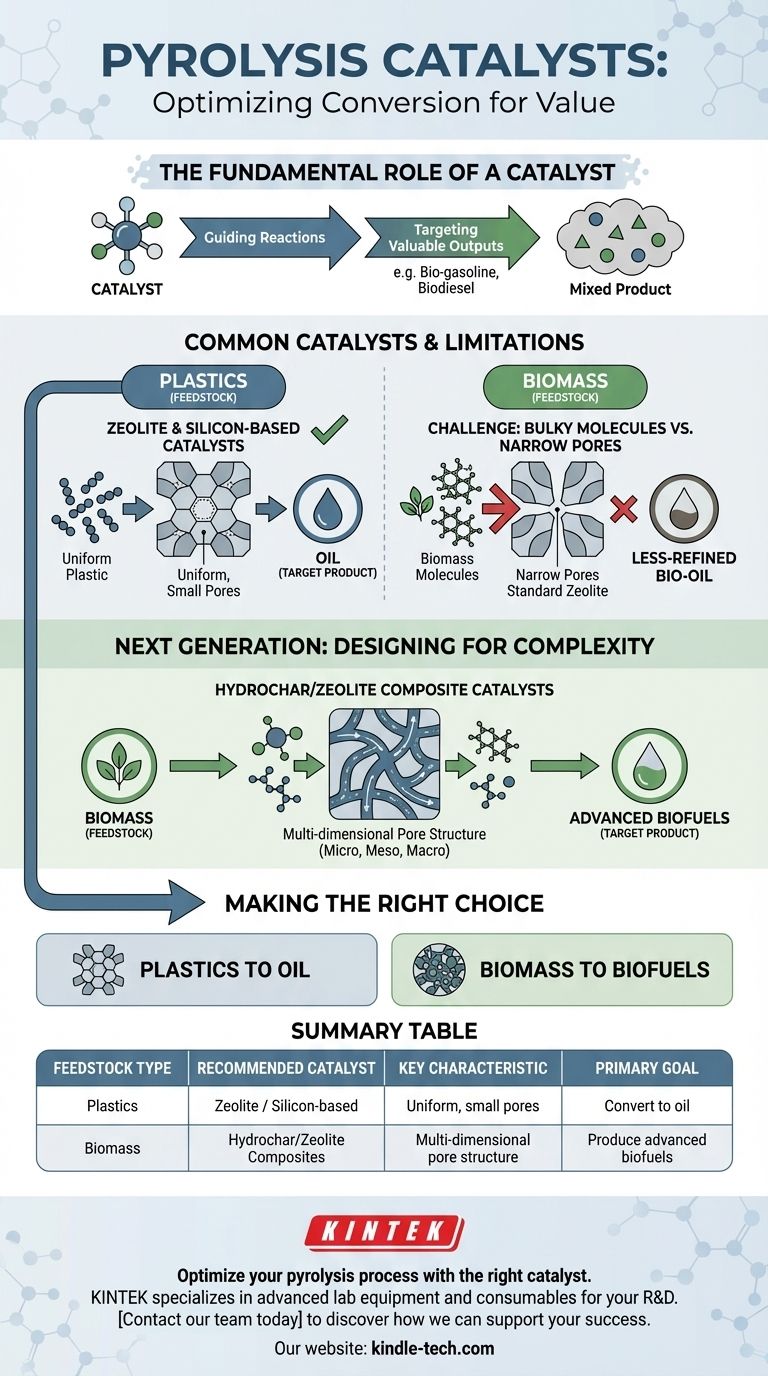

El papel fundamental de un catalizador en la pirólisis

Se introduce un catalizador en el proceso de pirólisis para controlar las reacciones químicas que ocurren cuando un material se calienta en ausencia de oxígeno. Su función principal es dirigir el proceso de conversión hacia productos específicos y deseables.

Guía de reacciones químicas

Sin un catalizador, la pirólisis puede producir una amplia mezcla de productos, incluidos hidrocarburos líquidos (biocrudo), carbón sólido y varios gases. Un catalizador proporciona una superficie donde las reacciones específicas pueden ocurrir de manera más eficiente.

Orientación a productos valiosos

Al promover ciertas reacciones, un catalizador puede aumentar el rendimiento y la calidad de un producto objetivo, como combustibles de grado de transporte como la biogásolina o el biodiésel, en lugar de un biocrudo menos refinado.

Catalizadores comunes y sus limitaciones

Aunque se utilizan varios catalizadores, las opciones más establecidas enfrentan desafíos significativos, particularmente cuando se va más allá de los petroquímicos como el plástico.

Catalizadores a base de zeolita y silicio

Para la conversión de plásticos, los catalizadores a base de zeolita y silicio son el estándar comercial. Su estructura interna y tamaño de poro son adecuados para las moléculas relativamente pequeñas y uniformes que se encuentran en los productos petroquímicos.

El desafío con la biomasa

Estos catalizadores estándar a menudo fallan cuando se utilizan para la pirólisis de biomasa. Los polímeros naturales en la biomasa son mucho más grandes y voluminosos que las moléculas petroquímicas.

Los poros estrechos de las zeolitas convencionales bloquean eficazmente estas moléculas más grandes, impidiendo que accedan a los sitios activos donde ocurre la conversión catalítica. Esto limita severamente su eficacia para producir biocombustibles avanzados a partir de biomasa.

La próxima generación: Diseño para la complejidad

Para superar las limitaciones de los catalizadores tradicionales, la investigación se centra en crear nuevas estructuras diseñadas específicamente para los desafíos de la biomasa.

Creación de poros multidimensionales

La innovación clave es el desarrollo de catalizadores con una estructura de poros multidimensional. Esto significa crear una red de poros de tamaño micro, meso y macro.

Esta estructura jerárquica actúa como un "sistema de carreteras" para las moléculas. Los poros más grandes permiten que los derivados voluminosos de la biomasa entren en el catalizador, mientras que los poros más pequeños manejan las reacciones posteriores, mejorando drásticamente el control del tráfico molecular.

Compuestos de hidrocarbón/zeolita

Un ejemplo prometedor de este nuevo enfoque es el catalizador compuesto de hidrocarbón/zeolita. Este diseño facilita la difusión de moléculas grandes profundamente dentro del catalizador.

Al hacerlo, aumenta enormemente el número de sitios activos accesibles, haciendo que todo el proceso sea más eficiente y adecuado para producir biocombustibles de alto valor a partir de biomasa compleja.

Tomar la decisión correcta para su objetivo

La selección del catalizador correcto no es una decisión única para todos; está dictada completamente por su materia prima y el producto final deseado.

- Si su objetivo principal es convertir plásticos en petróleo: Los catalizadores comerciales estándar, como las zeolitas, son una opción bien establecida y eficaz.

- Si su objetivo principal es convertir biomasa voluminosa en biocombustibles avanzados: Debe buscar catalizadores compuestos multiporosos de próxima generación como el hidrocarbón/zeolita para superar las limitaciones físicas de la materia prima.

En última instancia, el futuro de la conversión eficiente por pirólisis reside en adaptar la arquitectura del catalizador a la naturaleza única del material que debe transformar.

Tabla resumen:

| Tipo de materia prima | Catalizador recomendado | Característica clave | Objetivo principal |

|---|---|---|---|

| Plásticos | Zeolita / a base de silicio | Poros uniformes, pequeños | Convertir en petróleo |

| Biomasa | Compuestos de hidrocarbón/zeolita | Estructura de poros multidimensional | Producir biocombustibles avanzados |

Optimice su proceso de pirólisis con el catalizador adecuado. La eficiencia de su conversión de plástico o biomasa en combustibles valiosos depende en gran medida de la selección de un catalizador adaptado a su materia prima específica. KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de la pirólisis. Nuestros expertos pueden ayudarle a identificar las soluciones catalíticas ideales para maximizar su rendimiento y la calidad del producto. Contacte a nuestro equipo hoy para discutir las necesidades de su proyecto y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Fabricante de piezas personalizadas de PTFE Teflon para cestas de flores de grabado hueco para eliminación de pegamento de desarrollo ITO FTO

- Crisol de cerámica de alúmina de ingeniería avanzada para corindón fino

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

La gente también pregunta

- ¿Cuáles son las ventajas de usar moldes de PTFE para muestras ignífugas de resina epoxi? Garantizar pruebas de materiales de alta pureza

- ¿Por qué se requieren consumibles de laboratorio de PTFE al probar acero inoxidable contra ácidos orgánicos? Garantizar la integridad de los datos

- ¿Cuáles son las ventajas de utilizar moldes de politetrafluoroetileno (PTFE) para la preparación de películas compuestas de poliuretano urea base agua (WBPUU)?

- ¿Por qué se utiliza una carcasa de PTFE en experimentos de estabilidad de estaño líquido? Logre un aislamiento térmico y una precisión superiores

- ¿Por qué se prefieren los moldes de politetrafluoroetileno (PTFE) para películas de siloxano curadas con UV? Garantice la liberación de muestras sin daños