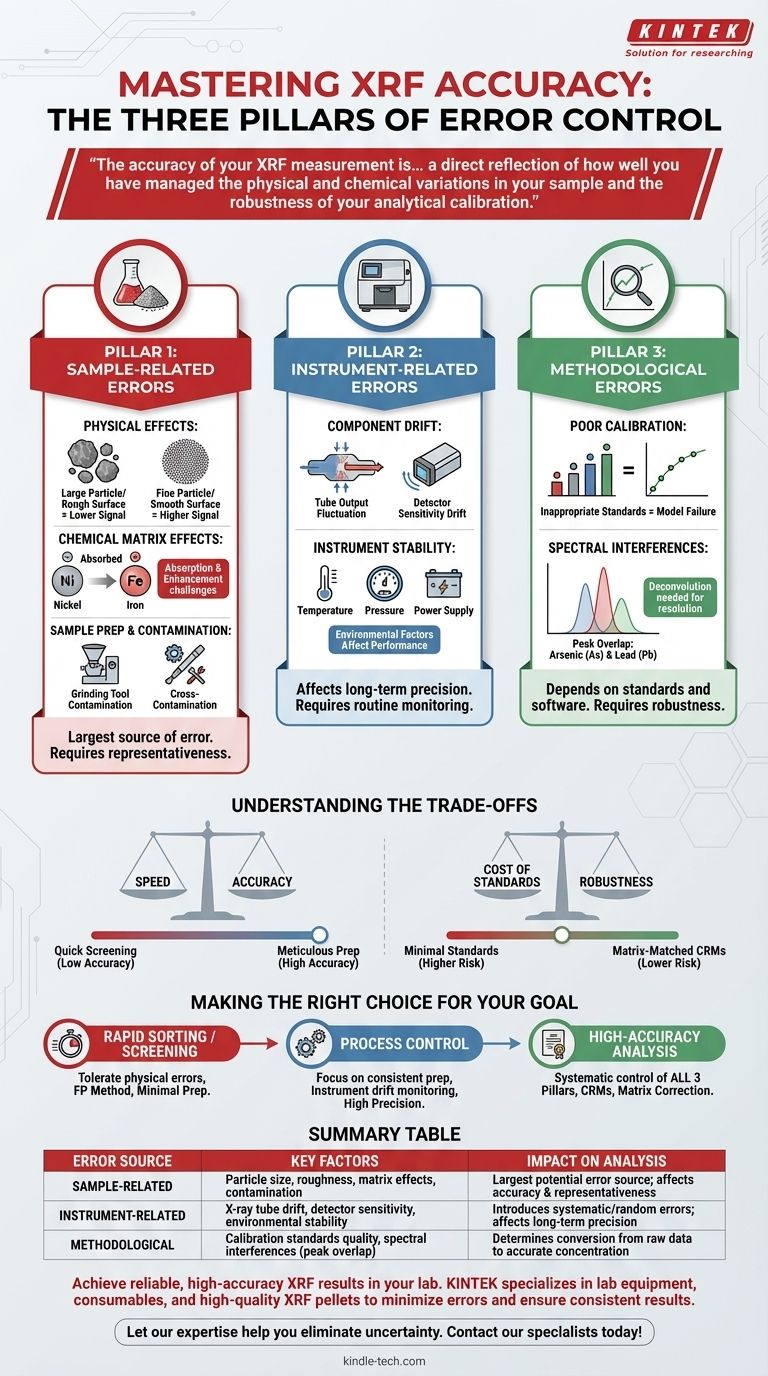

En el análisis por Fluorescencia de Rayos X (XRF), los errores se originan en tres dominios principales: la propia muestra (propiedades físicas y químicas), el hardware y la estabilidad del instrumento, y el método analítico o la calibración utilizada. Si bien factores como la contaminación de la muestra durante la preparación son significativos, un resultado verdaderamente preciso depende del control de las variables en las tres áreas.

La precisión de su medición XRF no es solo una función de la calidad del espectrómetro, sino un reflejo directo de lo bien que ha gestionado las variaciones físicas y químicas en su muestra y la robustez de su calibración analítica.

Los Tres Pilares del Error en XRF

Para lograr resultados fiables, debe comprender dónde pueden introducirse imprecisiones potenciales. Podemos agrupar estas fuentes en tres categorías distintas.

Pilar 1: Errores Relacionados con la Muestra

Esta es a menudo la mayor fuente de error. El espectrómetro solo puede medir la muestra que se le presenta; si la muestra no es una verdadera representación del material a granel, los resultados serán defectuosos.

Efectos Físicos

La naturaleza física de la muestra influye drásticamente en la señal de rayos X. Los factores clave incluyen el tamaño de partícula, la rugosidad de la superficie y la uniformidad de la muestra.

Las partículas más finas generalmente producen una señal fluorescente más intensa que las más grandes. Un molido inconsistente o una superficie rugosa pueden conducir a errores significativos e impredecibles.

Efectos de Matriz Química

Esto se refiere a cómo otros elementos de la muestra absorben o mejoran los rayos X del elemento que se intenta medir. Este es un desafío fundamental en XRF.

Por ejemplo, una alta concentración de hierro absorberá fuertemente la fluorescencia del níquel, haciendo que el níquel parezca menos concentrado de lo que realmente es. Estos efectos deben corregirse matemáticamente.

Preparación y Contaminación de la Muestra

La forma en que se prepara una muestra es un punto de control crítico. Los errores introducidos aquí son irreversibles.

Como se ha señalado, la contaminación del equipo de molienda puede introducir elementos extraños. De manera similar, la contaminación cruzada entre muestras puede ocurrir si las herramientas de preparación no se limpian meticulosamente entre usos.

Pilar 2: Errores Relacionados con el Instrumento

Aunque los espectrómetros XRF modernos son muy estables, no son perfectos. Las variaciones de hardware pueden introducir errores sistemáticos o aleatorios en el análisis.

Deriva de Componentes

Los dos componentes más críticos, el tubo de rayos X y el detector, pueden experimentar cambios de rendimiento con el tiempo.

La intensidad de salida del tubo puede fluctuar y la sensibilidad del detector puede derivar debido a cambios de temperatura o envejecimiento. Estos cambios suelen ser lentos y pueden gestionarse con un monitoreo rutinario.

Estabilidad del Instrumento

Factores como la temperatura ambiente, la presión barométrica (en algunos sistemas) y la estabilidad de la fuente de alimentación pueden afectar el rendimiento del espectrómetro.

Mantener un entorno controlado para el instrumento es crucial para lograr resultados analíticos de alta precisión y a largo plazo.

Pilar 3: Errores Metodológicos y de Calibración

Incluso con una muestra perfecta y un instrumento estable, el resultado final depende enteramente del método analítico y de la calidad de la calibración.

Mala Calibración

La calibración es el modelo matemático que convierte las intensidades de rayos X en bruto en concentraciones elementales. Este modelo es tan bueno como los estándares utilizados para crearlo.

El uso de estándares de calibración insuficientes o inapropiados que no coinciden con la matriz química de sus muestras desconocidas es una fuente principal de errores analíticos importantes.

Interferencias Espectrales

A veces, las líneas características de rayos X de dos elementos diferentes están tan cerca que el detector no puede resolverlas. Esto se conoce como superposición de picos.

Por ejemplo, la línea K-alfa del arsénico se superpone con la línea K-beta del plomo. Se necesita un software sofisticado para deconvolucionar matemáticamente estos picos e informar un resultado preciso para cada elemento.

Comprender las Compensaciones

Controlar cada fuente de error puede ser costoso y llevar mucho tiempo. La clave es hacer coincidir su rigor de preparación y análisis con su objetivo específico.

Velocidad vs. Precisión

Un análisis rápido, de "apuntar y disparar" en una muestra no preparada podría ser suficiente para una simple identificación o cribado de materiales.

Sin embargo, este enfoque sacrifica la precisión y es completamente inadecuado para el control de calidad o el cumplimiento normativo, donde una preparación meticulosa de la muestra (como moler y prensar pastillas) es innegociable.

Costo de los Estándares vs. Robustez

La creación de una calibración robusta requiere una amplia gama de materiales de referencia certificados de alta calidad y con matriz coincidente, lo que puede ser costoso.

Utilizar un conjunto mínimo de estándares o depender de la "estandarización de tipo" (ajustar una calibración de fábrica con una o dos muestras locales) es más barato, pero introduce un mayor riesgo de error si sus muestras se desvían de los estándares.

Tomar la Decisión Correcta para su Objetivo

Su estrategia analítica debe estar dictada por la pregunta que necesita responder.

- Si su enfoque principal es la clasificación o el cribado rápido de materiales: A menudo puede tolerar errores de efectos físicos y utilizar un método simple de parámetros fundamentales (FP), minimizando la preparación de la muestra.

- Si su enfoque principal es el control de procesos con un tipo de material conocido: Su principal preocupación es la precisión, así que concéntrese en una preparación de muestras altamente consistente y en el monitoreo rutinario de la deriva del instrumento.

- Si su enfoque principal es el análisis de alta precisión para certificación o investigación: Debe abordar sistemáticamente los tres pilares, utilizando una preparación meticulosa de la muestra, materiales de referencia certificados para la calibración y software de corrección de matriz.

En última instancia, lograr la precisión en XRF es un ejercicio de control sistemático, donde comprender las posibles fuentes de error es el primer paso para eliminarlas.

Tabla Resumen:

| Fuente de Error | Factores Clave | Impacto en el Análisis |

|---|---|---|

| Relacionado con la Muestra | Tamaño de partícula, rugosidad de la superficie, efectos de matriz química, contaminación | Mayor fuente potencial de error; afecta la precisión y representatividad del resultado |

| Relacionado con el Instrumento | Deriva del tubo de rayos X, sensibilidad del detector, estabilidad ambiental | Introduce errores sistemáticos o aleatorios; afecta la precisión a largo plazo |

| Metodológico | Calidad de los estándares de calibración, interferencias espectrales (superposición de picos) | Determina la conversión de datos brutos a valores de concentración precisos |

Obtenga resultados XRF fiables y de alta precisión en su laboratorio.

El camino hacia un análisis preciso requiere el control de variables en su muestra, instrumento y método. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades del laboratorio con pastillas XRF de alta calidad, prensas y accesorios diseñados para minimizar los errores de preparación de muestras y garantizar resultados consistentes.

Deje que nuestra experiencia le ayude a eliminar la incertidumbre. Contacte a nuestros especialistas hoy para discutir su aplicación específica y cómo podemos apoyar sus objetivos analíticos.

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Instrumento de tamizado electromagnético tridimensional

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cómo se utiliza un tamizador vibratorio en el análisis del tamaño de partícula de polvos aleados mecánicamente? Guía de expertos

- ¿Cuáles son las especificaciones para los tamices de prueba? Una guía de los estándares ASTM e ISO para un análisis preciso de partículas

- ¿Cómo se utilizan los tamices vibratorios y los tamices estándar para analizar los efectos de la torrefacción de biomasa? Optimizar la triturabilidad

- ¿Cuál es la función principal de un tamiz vibratorio mecánico para el análisis de biomasa? Optimizar la distribución del tamaño de las partículas

- ¿Cuál es la función del equipo de tamizado en aleaciones CuAlMn? Domina la precisión del tamaño de los poros