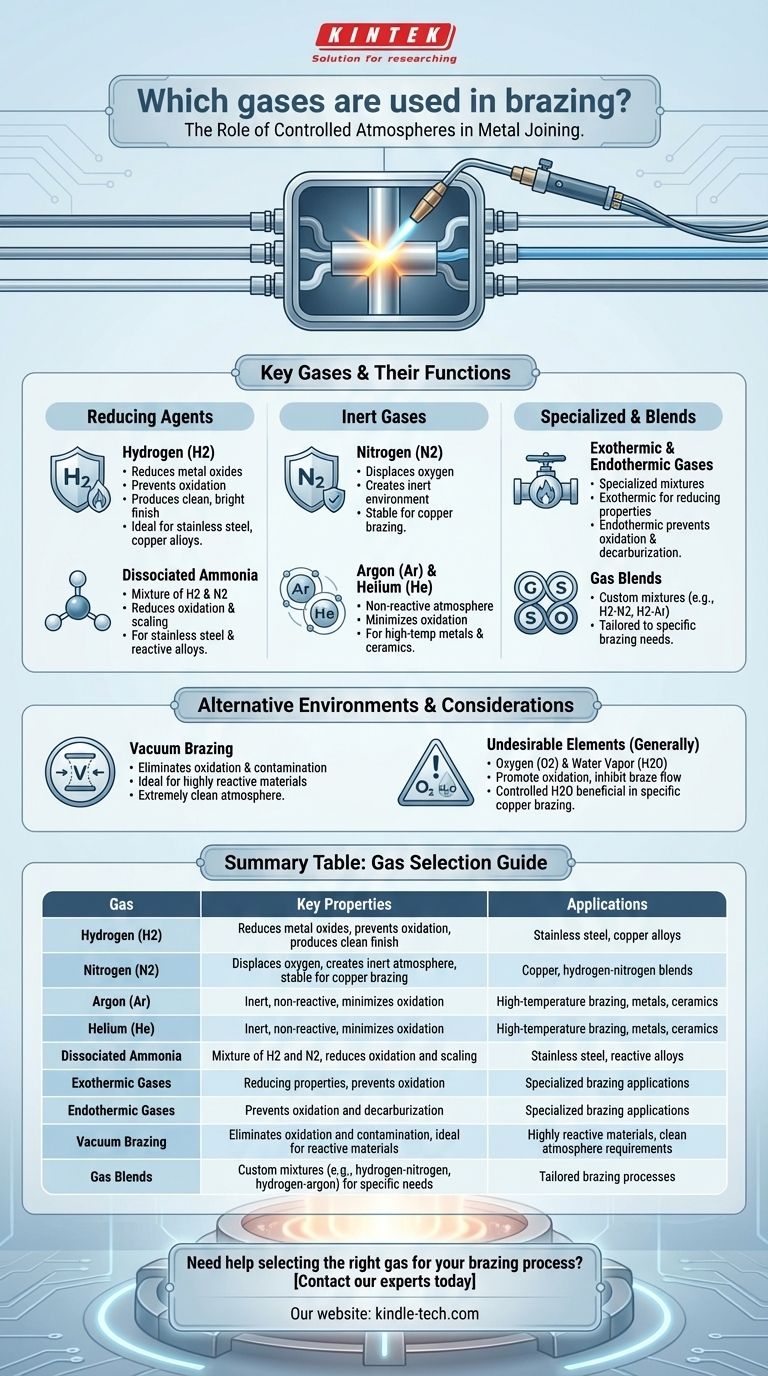

La soldadura fuerte (brazing) es un proceso de unión de metales que requiere una atmósfera controlada para garantizar resultados de alta calidad. Los gases utilizados en la soldadura fuerte desempeñan un papel fundamental en la prevención de la oxidación, la reducción de la formación de cascarilla y el aseguramiento del flujo adecuado de la soldadura. Los gases comúnmente utilizados incluyen hidrógeno, nitrógeno, argón, helio y amoníaco disociado. Estos gases se seleccionan en función de los materiales que se unen y los resultados deseados, como un acabado limpio y brillante o la prevención de la acumulación de carbono. Además, se pueden utilizar entornos de vacío o mezclas de estos gases dependiendo de los requisitos específicos del proceso de soldadura fuerte.

Puntos Clave Explicados:

-

Hidrógeno (H2)

- El hidrógeno es un agente activo utilizado para reducir los óxidos metálicos, lo que ayuda a prevenir la oxidación durante la soldadura fuerte.

- Es particularmente efectivo para producir un acabado limpio y brillante en el producto soldado.

- El hidrógeno se utiliza a menudo en combinación con otros gases inertes para crear una atmósfera protectora.

- Es adecuado para soldar materiales propensos a la oxidación, como el acero inoxidable y las aleaciones de cobre.

-

Nitrógeno (N2)

- El nitrógeno se utiliza para desplazar el oxígeno en la atmósfera del horno, creando un ambiente inerte que previene la oxidación.

- Es especialmente efectivo para soldar cobre, ya que no reacciona con el metal y mantiene una atmósfera estable.

- El nitrógeno a menudo se mezcla con hidrógeno u otros gases inertes para optimizar el proceso de soldadura fuerte.

-

Argón (Ar) y Helio (He)

- El argón y el helio son gases inertes que proporcionan una atmósfera no reactiva, ideal para la soldadura fuerte de metales y cerámicas.

- Estos gases se utilizan cuando se requiere un ambiente completamente inerte para prevenir cualquier reacción química durante la soldadura fuerte.

- Son particularmente útiles para aplicaciones de soldadura fuerte a alta temperatura donde la oxidación debe minimizarse.

-

Amoníaco Disociado

- El amoníaco disociado (una mezcla de hidrógeno y nitrógeno) se utiliza comúnmente para reducir la oxidación y la formación de cascarilla.

- Proporciona una atmósfera reductora que ayuda a producir un acabado limpio y brillante.

- Este gas a menudo se prefiere para soldar acero inoxidable y otras aleaciones que requieren una atmósfera controlada y reactiva.

-

Gases Exotérmicos y Endotérmicos

- Estas son mezclas de gases especializadas utilizadas en aplicaciones específicas de soldadura fuerte.

- Los gases exotérmicos se generan quemando gas natural con aire y se utilizan por sus propiedades reductoras.

- Los gases endotérmicos se producen calentando gas natural con aire en presencia de un catalizador y se utilizan para prevenir la oxidación y la descarburización.

-

Soldadura Fuerte al Vacío

- En algunos casos, se utiliza un entorno de vacío en lugar de gases para eliminar la oxidación y la contaminación.

- La soldadura fuerte al vacío es ideal para materiales que son altamente reactivos o que requieren una atmósfera extremadamente limpia.

-

Oxígeno (O2) y Vapor de Agua (H2O)

- El oxígeno y el vapor de agua generalmente no son deseables en las atmósferas de soldadura fuerte porque promueven la oxidación e inhiben el flujo de la soldadura.

- Sin embargo, en aplicaciones específicas, como la soldadura fuerte de cobre, cantidades controladas de vapor de agua pueden ser beneficiosas.

-

Mezclas de Gases

- Muchos procesos de soldadura fuerte utilizan mezclas de gases para lograr la atmósfera deseada.

- Las mezclas comunes incluyen mezclas de hidrógeno-nitrógeno y mezclas de hidrógeno-argón, que proporcionan un equilibrio de propiedades reductoras e inertes.

Al seleccionar cuidadosamente el gas o la mezcla de gases apropiada, los fabricantes pueden asegurar condiciones óptimas de soldadura fuerte, lo que resulta en uniones fuertes y de alta calidad con defectos mínimos. La elección del gas depende de los materiales que se unen, los requisitos específicos del proceso de soldadura fuerte y el resultado deseado, como un acabado limpio o la prevención de la oxidación.

Tabla Resumen:

| Gas | Propiedades Clave | Aplicaciones |

|---|---|---|

| Hidrógeno (H2) | Reduce óxidos metálicos, previene la oxidación, produce acabado limpio | Acero inoxidable, aleaciones de cobre |

| Nitrógeno (N2) | Desplaza el oxígeno, crea atmósfera inerte, estable para soldadura fuerte de cobre | Cobre, mezclas de hidrógeno-nitrógeno |

| Argón (Ar) | Inerte, no reactivo, minimiza la oxidación | Soldadura fuerte a alta temperatura, metales, cerámicas |

| Helio (He) | Inerte, no reactivo, minimiza la oxidación | Soldadura fuerte a alta temperatura, metales, cerámicas |

| Amoníaco Disociado | Mezcla de hidrógeno y nitrógeno, reduce la oxidación y la cascarilla | Acero inoxidable, aleaciones reactivas |

| Gases Exotérmicos | Propiedades reductoras, previene la oxidación | Aplicaciones especializadas de soldadura fuerte |

| Gases Endotérmicos | Previene la oxidación y la descarburización | Aplicaciones especializadas de soldadura fuerte |

| Soldadura Fuerte al Vacío | Elimina la oxidación y la contaminación, ideal para materiales reactivos | Materiales altamente reactivos, requisitos de atmósfera limpia |

| Mezclas de Gases | Mezclas personalizadas (ej. hidrógeno-nitrógeno, hidrógeno-argón) para necesidades específicas | Procesos de soldadura fuerte adaptados |

¿Necesita ayuda para seleccionar el gas adecuado para su proceso de soldadura fuerte? ¡Contacte a nuestros expertos hoy mismo para recibir orientación personalizada!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Cuáles son las funciones del nitrógeno (N2) en atmósferas controladas de horno? Logre resultados superiores en tratamientos térmicos

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas