En fundición, no existe un proceso "mejor" universal, solo el proceso "correcto" para una aplicación específica. La fundición en molde permanente a baja presión (LPPC) es un método robusto y de alta calidad ideal para muchos componentes estructurales. Sin embargo, la fundición en molde permanente al vacío (VPMC) ofrece ventajas distintas para piezas que requieren la máxima integridad, diseños de paredes delgadas y propiedades mecánicas superiores. La elección depende completamente de los requisitos de rendimiento y las limitaciones económicas de su pieza.

La decisión entre la fundición a baja presión y la fundición al vacío no es una cuestión de bueno contra malo, sino una elección estratégica entre precisión y perfección. La baja presión ofrece un control y una calidad excepcionales, mientras que el vacío añade un nivel de pureza del material y fidelidad de los detalles inigualable.

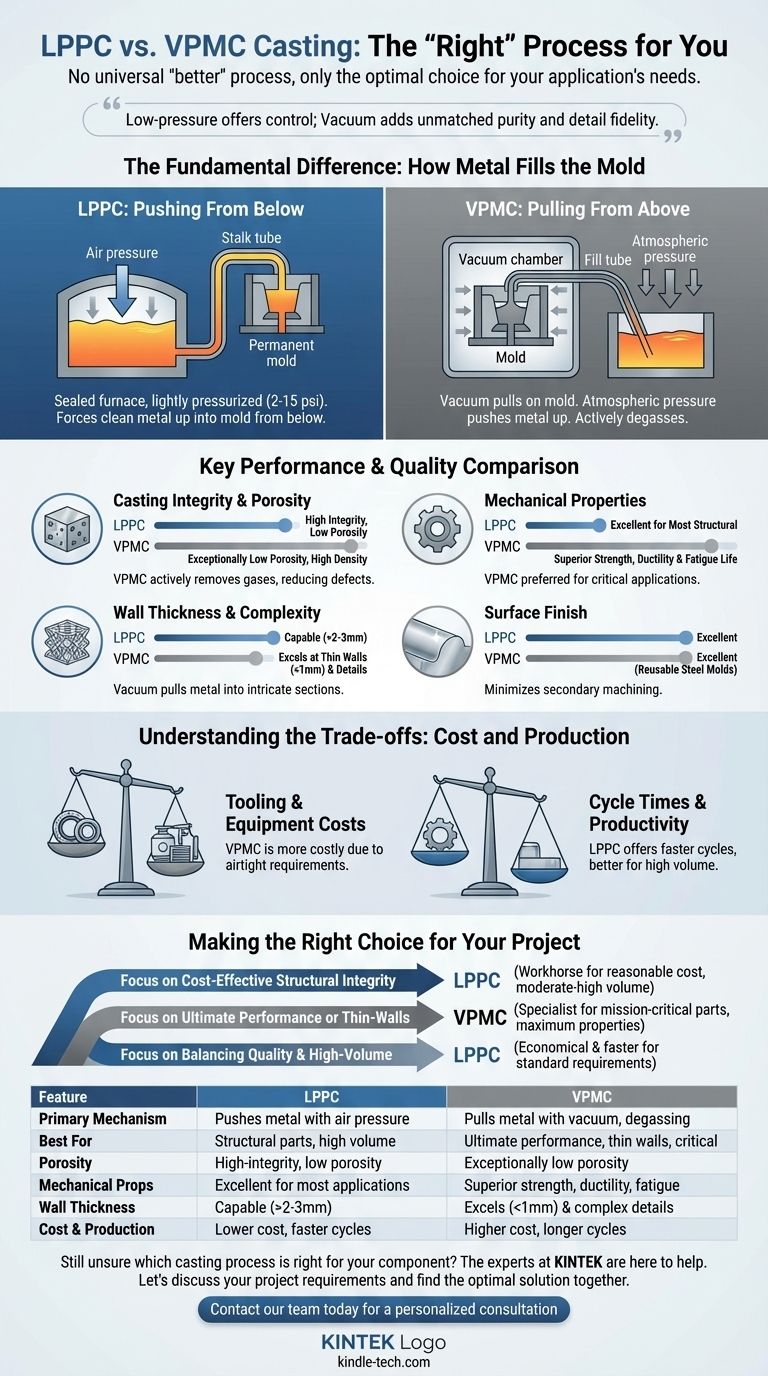

La diferencia fundamental: cómo el metal llena el molde

Para elegir correctamente, primero debe comprender la diferencia mecánica fundamental entre estos dos procesos. Ambos utilizan presión para mover el metal fundido hacia arriba en un molde permanente de acero o hierro, un método muy superior al simple vertido por gravedad. La clave es cómo generan esa presión.

Molde permanente a baja presión (LPPC): empujando desde abajo

En LPPC, el horno de retención que contiene el metal fundido se sella y se presuriza ligeramente (típicamente de 2 a 15 psi).

Esta presión de aire empuja la superficie del metal hacia abajo, forzando el metal limpio desde debajo de la superficie a subir a través de un tubo cerámico y hacia la cavidad del molde superior.

La presión se mantiene durante la solidificación, lo que ayuda a alimentar la pieza fundida a medida que se contrae, reduciendo significativamente la porosidad en comparación con la fundición por gravedad. Es un llenado suave, controlado y altamente repetible.

Molde permanente al vacío (VPMC): tirando desde arriba

En VPMC, el molde en sí es la estrella del espectáculo. Las mitades del molde se colocan en una cámara de vacío, o el molde está diseñado con sellos para crear un recinto hermético al vacío.

Se hace el vacío en la cavidad del molde. Luego, todo el conjunto se baja para que el tubo de llenado se sumerja en un horno abierto y sin presión. La presión atmosférica, el peso del aire en la fábrica, empuja el metal fundido hacia la cavidad del molde de baja presión.

Fundamentalmente, el vacío elimina activamente los gases de la cavidad del molde y del propio flujo de metal fundido, evitando el aire atrapado y reduciendo la porosidad por gas.

Comparación clave de rendimiento y calidad

La diferencia en la mecánica de llenado tiene consecuencias directas en la calidad, el rendimiento y la capacidad de fabricación de la pieza final.

Integridad de la fundición y porosidad

VPMC tiene una ventaja clara aquí. El ambiente de vacío desgasifica activamente el aluminio fundido, extrayendo el hidrógeno disuelto y otros gases. Esto da como resultado piezas fundidas con una porosidad excepcionalmente baja y alta densidad.

LPPC produce piezas de alta integridad y baja porosidad que son excelentes para la mayoría de las aplicaciones estructurales. Sin embargo, no puede igualar las capacidades de eliminación de gases inherentes al proceso de vacío.

Propiedades mecánicas

Debido a su menor contenido de gas y al potencial de una estructura de grano más fina y uniforme, VPMC típicamente produce piezas con propiedades mecánicas superiores. Esto incluye mayor resistencia a la tracción, ductilidad y vida a la fatiga.

Esto hace que VPMC sea el proceso preferido para componentes críticos donde la falla no es una opción y se requiere el máximo rendimiento del material (por ejemplo, soportes aeroespaciales, piezas de suspensión automotriz de alto rendimiento).

Espesor de pared y complejidad

VPMC sobresale en la producción de piezas extremadamente delgadas y complejas. La diferencia de presión creada por el vacío atrae activamente el metal fundido hacia detalles intrincados y secciones delgadas que de otro modo podrían solidificarse prematuramente en otros procesos.

LPPC es muy capaz con geometrías complejas, pero puede enfrentar limitaciones con secciones de pared por debajo de 2-3 mm, mientras que VPMC a menudo puede lograr espesores de 1 mm o menos.

Acabado superficial

Ambos procesos producen un excelente acabado superficial gracias al uso de moldes de acero reutilizables. La superficie lisa y no porosa del molde imparte un acabado limpio a la pieza fundida, minimizando la necesidad de mecanizado secundario.

Comprendiendo las compensaciones: costo y producción

Su decisión no es puramente técnica; también es económica. La calidad superior de VPMC tiene un precio.

Costos de herramientas y equipos

VPMC es generalmente el proceso más caro. Las herramientas son más complejas y costosas debido al requisito absoluto de sellos herméticos alrededor de las mitades del molde y los pasadores eyectores. El equipo de vacío en sí también añade un gasto de capital significativo.

Las herramientas LPPC son más simples y menos costosas de construir y mantener, lo que las convierte en una opción más rentable para una gama más amplia de aplicaciones.

Tiempos de ciclo y productividad

LPPC a menudo tiene tiempos de ciclo más rápidos y mayor productividad. El proceso es típicamente más simple, más robusto y más fácil de automatizar. Sellar un horno es menos complejo que sellar un molde móvil para cada disparo.

VPMC puede tener tiempos de ciclo más largos debido a los pasos adicionales de crear y verificar el sello de vacío antes de cada llenado. Esto puede hacerlo menos adecuado para la producción de muy alto volumen a menos que el valor de la pieza justifique el menor rendimiento.

Selección de materiales y aleaciones

Ambos procesos son versátiles y pueden manejar una amplia gama de aleaciones de aluminio. Sin embargo, el entorno de alta pureza de VPMC lo hace especialmente adecuado para aleaciones especiales y de alto rendimiento donde minimizar el contenido de gas y los óxidos es fundamental para lograr las propiedades deseadas.

Tomando la decisión correcta para su proyecto

Evalúe los requisitos innegociables de su proyecto para tomar una decisión clara y segura.

- Si su enfoque principal es la integridad estructural rentable: LPPC es el proceso de caballo de batalla, que ofrece excelentes propiedades mecánicas y baja porosidad a un costo razonable en volúmenes moderados a altos.

- Si su enfoque principal es el rendimiento máximo o el diseño de paredes delgadas: VPMC es el especialista, justificado para piezas de misión crítica donde la máxima resistencia, ductilidad y fidelidad de los detalles son primordiales.

- Si su enfoque principal es equilibrar la calidad y la producción de alto volumen: LPPC es a menudo la opción más económica y rápida para piezas que no requieren el pináculo absoluto de la pureza del material.

Al alinear las fortalezas únicas de cada método de fundición con sus objetivos de ingeniería y comerciales específicos, puede asegurarse de seleccionar la ruta de fabricación óptima para su componente.

Tabla resumen:

| Característica | Fundición a baja presión (LPPC) | Fundición en molde permanente al vacío (VPMC) |

|---|---|---|

| Mecanismo primario | Empuja el metal con presión de aire (2-15 psi) | Atrae el metal con vacío, desgasificando la masa fundida |

| Mejor para | Piezas estructurales rentables, producción de alto volumen | Máximo rendimiento, paredes delgadas (<1mm), aplicaciones críticas |

| Porosidad e integridad | Alta integridad, baja porosidad | Porosidad excepcionalmente baja, densidad superior |

| Propiedades mecánicas | Excelente para la mayoría de las aplicaciones | Resistencia, ductilidad y vida a la fatiga superiores |

| Espesor de pared | Capaz, puede tener dificultades por debajo de 2-3 mm | Destaca en paredes delgadas (1 mm o menos) y detalles complejos |

| Costo y producción | Menor costo de herramientas/equipos, tiempos de ciclo más rápidos | Mayor costo de herramientas/equipos, tiempos de ciclo más largos |

¿Aún no está seguro de qué proceso de fundición es el adecuado para su componente? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para satisfacer las necesidades de su fundición y pruebas de materiales, asegurando que logre la calidad y el rendimiento deseados en sus piezas fundidas.

Analicemos los requisitos de su proyecto y encontremos juntos la solución óptima.

Contacte a nuestro equipo hoy para una consulta personalizada

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica

- ¿Qué papel juega un molde de grafito de alta pureza durante el prensado en caliente? Optimización del Sinterizado de Carburo de Boro a 1850°C

- ¿Cuáles son las funciones específicas de los moldes de grafito en el proceso de sinterización por prensado en caliente al vacío? Perspectivas de expertos para la cerámica

- ¿Qué requisitos técnicos deben cumplir los moldes especializados que soportan presión? Optimizar la densificación de electrolitos de sulfuro

- ¿Cuál es el papel de los moldes de grafito durante el prensado en caliente de cerámicas LSLBO? Esencial para electrolitos de alta densidad