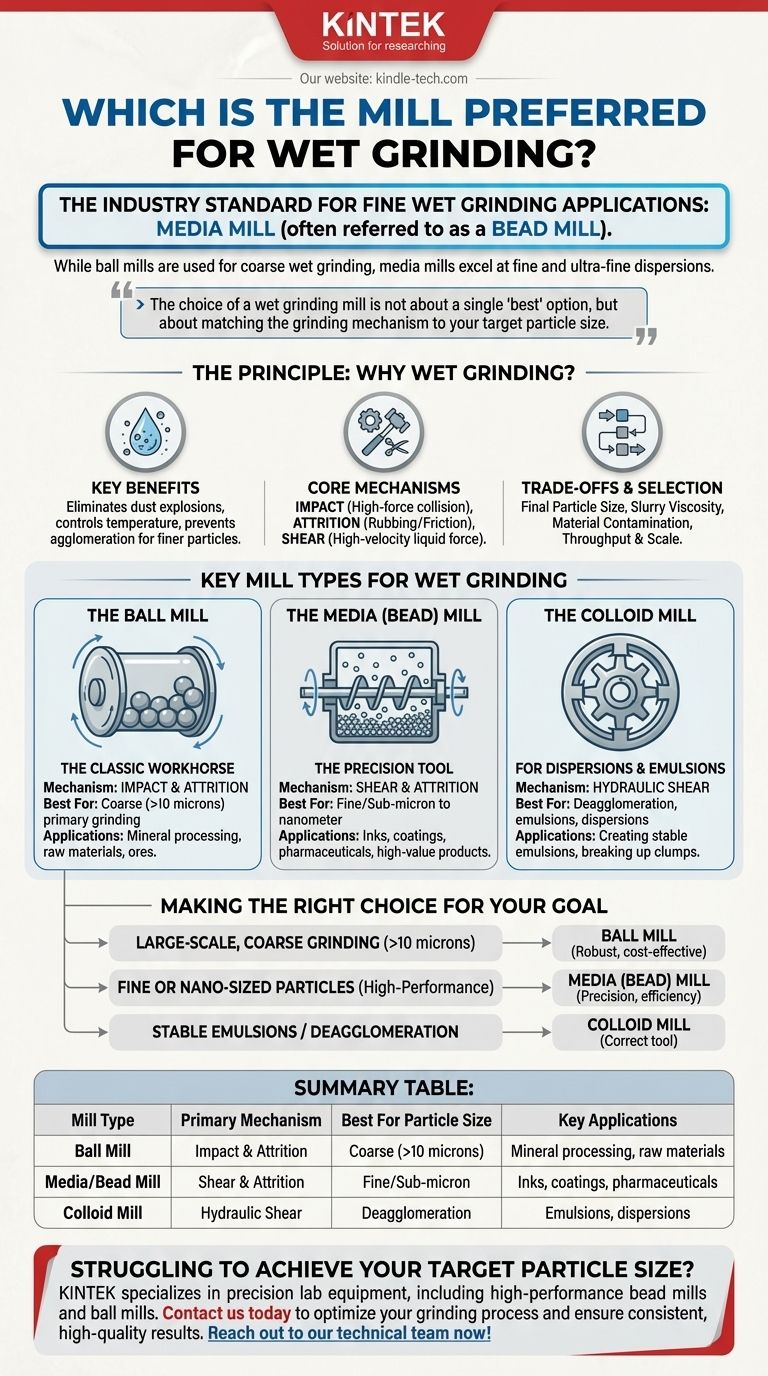

Para aplicaciones de molienda húmeda fina, el estándar de la industria es el molino de medios, a menudo denominado específicamente molino de perlas. Si bien los molinos de bolas tradicionales también se utilizan para la molienda húmeda, generalmente se prefieren para tamaños de partícula más gruesos, mientras que los molinos de medios sobresalen en la producción de las dispersiones finas y ultrafinas requeridas para productos de alto rendimiento como tintas, recubrimientos y productos farmacéuticos.

La elección de un molino de molienda húmeda no se trata de una única opción "mejor", sino de hacer coincidir el mecanismo de molienda con el tamaño de partícula objetivo. La compensación fundamental es entre la molienda gruesa a gran escala de un molino de bolas y la molienda fina y precisa de un molino de medios.

El Principio: ¿Por qué la molienda húmeda?

Antes de seleccionar un molino, es esencial comprender las ventajas del proceso de molienda húmeda en sí. Este contexto aclara por qué ciertos diseños de molinos son más efectivos que otros.

Beneficios clave del proceso húmedo

La molienda húmeda implica moler partículas sólidas suspendidas en un medio líquido. Este método a menudo se prefiere sobre la molienda seca por varias razones críticas.

Elimina el riesgo de explosiones de polvo, controla la temperatura de manera más efectiva y previene la aglomeración de material, lo que permite la producción de partículas mucho más finas.

Los mecanismos de molienda centrales

Todos los molinos reducen el tamaño de las partículas mediante una combinación de tres fuerzas, pero la fuerza dominante define la función principal del molino.

- Impacto: Esta es una colisión de alta fuerza, como un martillo golpeando una roca. Es eficaz para descomponer partículas grandes y frágiles.

- Atrito: Esta es una acción basada en el roce o la fricción, donde las partículas se muelen al rozarse entre sí y con los medios de molienda.

- Cizallamiento (Cisalhamento): Esta fuerza es creada por la suspensión líquida misma a medida que se mueve a alta velocidad, desgarrando las partículas. Es fundamental para las dispersiones y la desaglomeración.

Tipos clave de molinos para molienda húmeda

Las dos categorías principales de molinos utilizados para la molienda húmeda son los molinos de volteo (como los molinos de bolas) y los molinos de medios agitados (molinos de perlas). Operan con principios diferentes y son adecuados para resultados diferentes.

El Molino de Bolas: El caballo de batalla clásico

Un molino de bolas es un cilindro giratorio grande parcialmente lleno de medios de molienda, generalmente bolas de cerámica o acero. A medida que el cilindro gira, los medios caen en cascada, triturando el material.

Las fuerzas dominantes son el impacto y el frotamiento. Esto hace que los molinos de bolas sean excelentes para la molienda primaria y gruesa de materiales duros como minerales y menas, a menudo hasta un rango de 10 a 50 micras.

El Molino de Medios (Molino de Perlas): La herramienta de precisión

Un molino de medios es un diseño más avanzado donde un eje con discos agitadores o pines gira a alta velocidad dentro de una cámara estacionaria llena de medios de molienda pequeños (perlas).

Esta agitación de alta energía crea intensas fuerzas de cizallamiento y frotamiento. Al utilizar perlas muy pequeñas (a menudo menos de 1 mm), estos molinos pueden moler eficientemente las partículas hasta la escala submicrónica o incluso nanométrica. Son la opción preferida para productos de alto valor.

El Molino Coloidal: Para dispersiones y emulsiones

Es importante distinguir los molinos coloidales de los tipos anteriores. Un molino coloidal no utiliza medios de molienda.

En cambio, opera con un principio de rotor-estator, sometiendo el fluido a un intenso cizallamiento hidráulico. No está diseñado para la reducción primaria del tamaño de partícula, pero es excepcional para desaglomerar grumos y crear emulsiones y dispersiones estables.

Comprensión de las compensaciones y los criterios de selección

Elegir el molino correcto requiere una comprensión clara de las variables específicas de su proceso y los objetivos del producto final. Una elección incorrecta conduce a ineficiencia, mala calidad del producto y mayores costos operativos.

Requisito de tamaño de partícula final

Este es el factor más importante. Si su objetivo está en el rango de micras, un molino de bolas puede ser suficiente. Para objetivos submicrónicos o de nanopartículas, un molino de perlas es innegociable.

Viscosidad de la suspensión

La viscosidad de su mezcla líquido-sólido afecta significativamente la eficiencia del molino. Las suspensiones de alta viscosidad pueden "amortiguar" el impacto en un molino de bolas, reduciendo su efectividad. Los molinos de perlas de alta energía generalmente están mejor equipados para manejar materiales más viscosos.

Contaminación del material

Los medios de molienda inevitablemente se desgastan, lo que puede introducir contaminación en su producto. Si la pureza del producto es crítica (por ejemplo, en productos farmacéuticos o electrónicos), el uso de medios cerámicos de alta pureza (como zirconia o itria) en un molino de perlas es la solución estándar.

Rendimiento y escala

Los molinos de bolas están construidos para durabilidad y un rendimiento masivo, lo que los hace ideales para procesos industriales continuos a gran escala, como el procesamiento de minerales. Los molinos de medios también pueden operar continuamente, pero a menudo se utilizan para lotes más pequeños y de mayor valor donde la precisión es primordial.

Tomando la decisión correcta para su objetivo

Su decisión debe estar impulsada por los requisitos específicos de su producto final. No existe un único molino que sea el mejor para cada tarea.

- Si su enfoque principal es la molienda gruesa a gran escala (>10 micras) de materias primas: Un molino de bolas ofrece la solución más robusta y rentable.

- Si su enfoque principal es lograr partículas finas o de tamaño nano para productos de alto rendimiento: Un molino de medios (de perlas) es el instrumento necesario para la precisión y la eficiencia.

- Si su enfoque principal es crear emulsiones estables o romper aglomerados sin una reducción significativa del tamaño: Un molino coloidal es la herramienta correcta para el trabajo.

En última instancia, seleccionar el molino correcto es una inversión en la calidad y consistencia de su producto final.

Tabla de resumen:

| Tipo de Molino | Mecanismo Principal | Mejor para Tamaño de Partícula | Aplicaciones Clave |

|---|---|---|---|

| Molino de Bolas | Impacto y Frotamiento | Grueso (>10 micras) | Procesamiento de minerales, materias primas |

| Molino de Medios/Perlas | Cizallamiento y Frotamiento | Fino/Submicrónico | Tintas, recubrimientos, productos farmacéuticos |

| Molino Coloidal | Cizallamiento Hidráulico | Desaglomeración | Emulsiones, dispersiones |

¿Tiene dificultades para alcanzar el tamaño de partícula objetivo? El molino de molienda húmeda adecuado es fundamental para el rendimiento y la calidad de su producto. KINTEK se especializa en equipos de laboratorio de precisión, incluidos molinos de perlas de alto rendimiento para dispersiones finas y molinos de bolas para molienda gruesa. Nuestros expertos le ayudarán a seleccionar el molino perfecto para su aplicación en tintas, recubrimientos o productos farmacéuticos. Contáctenos hoy para optimizar su proceso de molienda y asegurar resultados consistentes y de alta calidad. ¡Comuníquese con nuestro equipo técnico ahora!

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino de Tarros Horizontal de Diez Cuerpos para Uso en Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Doble Tanque

La gente también pregunta

- ¿Por qué se requiere un frasco de molino de bolas revestido de Y-ZrO2 para la síntesis de Na3PS4? Garantizando la pureza en electrolitos de sulfuro

- ¿Cuál es el beneficio de usar frascos y bolas de carburo de tungsteno (WC) para molienda? Lograr una alta eficiencia de molienda de alta energía

- ¿Por qué se prefieren los molinos y bolas de carburo de tungsteno para polvos cerámicos de litio de alta pureza? Garantice la máxima pureza.

- ¿Cuáles son las ventajas de los frascos de molino de bolas de poliuretano para el nitruro de silicio? Garantice la pureza y evite la contaminación metálica

- ¿Por qué es necesario utilizar recipientes de molienda de bolas de zirconio y medios de molienda durante la preparación de polvos cerámicos compuestos de carburo de silicio (SiC)/alúmina reforzada con zirconio (ZTA)?