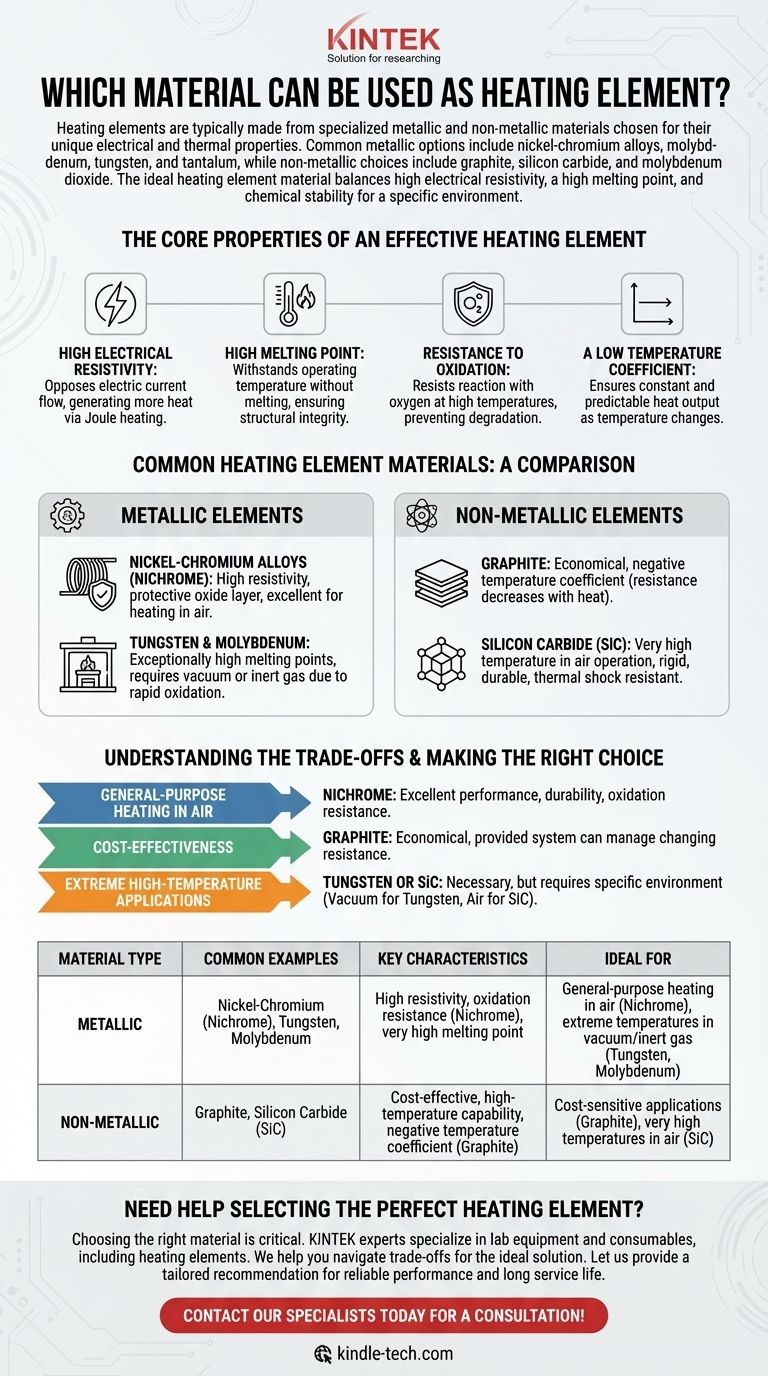

Los elementos calefactores suelen estar hechos de materiales metálicos y no metálicos especializados seleccionados por sus propiedades eléctricas y térmicas únicas. Las opciones metálicas comunes incluyen aleaciones de níquel-cromo, molibdeno, tungsteno y tantalio, mientras que las opciones no metálicas incluyen grafito, carburo de silicio y dióxido de molibdeno.

El material ideal para un elemento calefactor no es una única opción "mejor". Es un material que logra el equilibrio adecuado entre alta resistividad eléctrica, un alto punto de fusión y estabilidad química (como la resistencia a la oxidación) para un entorno operativo y un objetivo específicos.

Propiedades fundamentales de un elemento calefactor eficaz

Para comprender por qué se utilizan ciertos materiales, primero debemos observar las propiedades fundamentales necesarias para generar calor de manera eficiente y confiable a partir de la electricidad.

Alta resistividad eléctrica

Un elemento calefactor funciona convirtiendo la energía eléctrica en calor mediante un proceso llamado calentamiento por efecto Joule. Un material con alta resistividad se opone con mayor firmeza al flujo de corriente eléctrica, generando más calor para una corriente y un tamaño físico determinados.

Alto punto de fusión

Este es un requisito sencillo pero crítico. El material debe ser capaz de soportar su propia temperatura de funcionamiento sin fundirse ni deformarse, lo que garantiza la integridad estructural y una larga vida útil.

Resistencia a la oxidación

A altas temperaturas, la mayoría de los materiales reaccionan rápidamente con el oxígeno del aire, un proceso conocido como oxidación. Esta corrosión degrada el elemento, haciendo que se adelgace y finalmente falle. Un buen elemento debe ser inherentemente resistente a la oxidación o formar una capa de óxido protectora.

Un bajo coeficiente de temperatura

El "coeficiente de temperatura de la resistencia" describe cuánto cambia la resistencia eléctrica de un material a medida que cambia su temperatura. Es deseable un coeficiente bajo o estable porque garantiza que la producción de calor permanezca constante y predecible a medida que el elemento se calienta.

Materiales comunes para elementos calefactores: una comparación

Los materiales se clasifican ampliamente en dos grupos, cada uno con características distintas.

Elementos metálicos

Estos suelen ser aleaciones diseñadas específicamente para aplicaciones de calefacción.

- Aleaciones de níquel-cromo (Nicromo): Extremadamente comunes debido a su alta resistividad y capacidad para formar una capa protectora de óxido de cromo, que previene una mayor oxidación incluso a altas temperaturas en el aire.

- Tungsteno y molibdeno: Estos metales refractarios tienen puntos de fusión excepcionalmente altos, lo que los hace adecuados para aplicaciones de temperatura muy alta, como los elementos de horno. Sin embargo, se oxidan rápidamente y deben utilizarse en vacío o en una atmósfera de gas inerte.

Elementos no metálicos

Estos materiales ofrecen diferentes perfiles de coste y rendimiento.

- Grafito: Una opción menos costosa que muchos metales, el grafito es una opción eficiente. Únicamente, su resistencia eléctrica puede disminuir a medida que se calienta, una propiedad conocida como coeficiente de temperatura negativo.

- Carburo de silicio (SiC): Conocido por su capacidad para operar a temperaturas muy altas en el aire, el SiC es rígido, duradero y resistente al choque térmico.

Comprender las compensaciones

La selección de un material implica equilibrar factores en competencia como el coste, la vida útil y el entorno en el que operará el elemento.

Coste frente a rendimiento

El grafito es significativamente menos costoso que las aleaciones metálicas especializadas. Sin embargo, sus propiedades, como una resistencia cambiante con el calor, pueden requerir sistemas de control más complejos en comparación con un elemento de nicromo estable.

El entorno operativo es fundamental

El factor más importante suele ser la presencia de oxígeno. Un material como el tungsteno es superior al nicromo a temperaturas extremas, pero solo si está completamente protegido del aire. Para la mayoría de las aplicaciones comunes en el aire, la naturaleza autoprotectora del nicromo lo convierte en la opción más práctica y fiable.

Tomar la decisión correcta para su objetivo

Las necesidades específicas de su aplicación deben guiar la selección de su material.

- Si su principal objetivo es la calefacción de uso general en el aire: Las aleaciones de níquel-cromo son el estándar de la industria por su excelente equilibrio entre rendimiento, durabilidad y resistencia a la oxidación.

- Si su principal objetivo es la rentabilidad: Los elementos no metálicos como el grafito pueden proporcionar una solución económica y eficiente, siempre que el sistema pueda adaptarse a sus propiedades.

- Si su principal objetivo son las aplicaciones de temperatura extremadamente alta: Son necesarios metales refractarios como el tungsteno o no metálicos como el carburo de silicio, pero debe tener en cuenta sus requisitos ambientales específicos (por ejemplo, vacío para el tungsteno, aire para el SiC).

Al comprender estos principios fundamentales, puede seleccionar con confianza un material para elementos calefactores en función de sus propiedades fundamentales y su idoneidad para su tarea.

Tabla de resumen:

| Tipo de material | Ejemplos comunes | Características clave | Ideal para |

|---|---|---|---|

| Metálico | Níquel-Cromo (Nicromo), Tungsteno, Molibdeno | Alta resistividad, resistencia a la oxidación (Nicromo), punto de fusión muy alto | Calefacción de uso general en aire (Nicromo), temperaturas extremas en vacío/gas inerte (Tungsteno, Molibdeno) |

| No metálico | Grafito, Carburo de Silicio (SiC) | Económico, capacidad de alta temperatura, coeficiente de temperatura negativo (Grafito) | Aplicaciones sensibles al coste (Grafito), temperaturas muy altas en aire (SiC) |

¿Necesita ayuda para seleccionar el elemento calefactor perfecto?

Elegir el material adecuado es fundamental para la eficiencia, la seguridad y el presupuesto de su laboratorio. Los expertos de KINTEK se especializan en equipos y consumibles de laboratorio, incluidos elementos calefactores para una amplia gama de aplicaciones. Podemos ayudarle a navegar por las compensaciones entre coste, rendimiento y entorno operativo para encontrar la solución ideal para sus necesidades específicas.

Permítanos ofrecerle una recomendación personalizada que garantice un rendimiento fiable y una larga vida útil.

¡Póngase en contacto con nuestros especialistas hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Molde de Prensa de Placa Plana Cuantitativa con Calefacción Infrarroja

- Celda de Flujo Personalizable para Reducción de CO2 para Investigación de NRR, ORR y CO2RR

La gente también pregunta

- ¿Es el tungsteno resistente a los golpes? Descubriendo la sorprendente fragilidad de un metal duro

- ¿Cuál es la temperatura de trabajo de un elemento calefactor? Adapte el material a las necesidades de calor de su aplicación

- ¿Cómo se fabrican los calentadores tubulares? La ciencia detrás de los elementos calefactores duraderos y eficientes

- ¿Cuál es el propósito de la calefacción eléctrica multietapa en las pruebas de tracción? Lograr precisión en el análisis de los límites de grano

- ¿Cuáles son las ventajas y desventajas del tungsteno? Domina el calor extremo y la resistencia al desgaste

- ¿Cómo funcionan juntos los calentadores de cartucho múltiples y los termopares tipo K? Lograr una uniformidad de temperatura óptima

- ¿Cuál es mejor, nicrom o tungsteno? Elija el elemento calefactor adecuado para su aplicación

- ¿Qué material es adecuado para usar en elementos calefactores? Elija el material adecuado para su temperatura y atmósfera