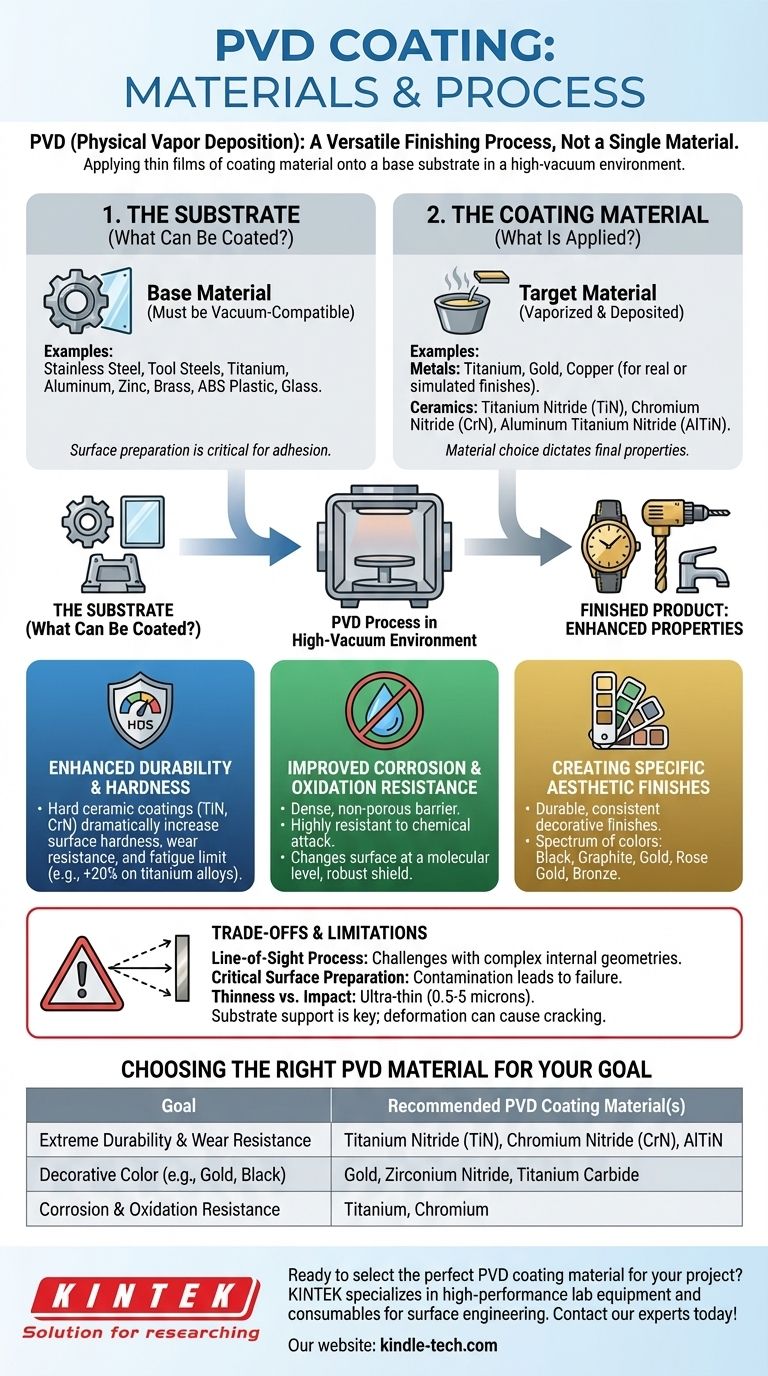

En resumen, el PVD (Deposición Física de Vapor) es un proceso, no un material único. Puede aplicar una amplia gama de materiales de recubrimiento —la mayoría de las veces metales y cerámicas como titanio, oro y nitruro de titanio— sobre un conjunto igualmente diverso de materiales base, conocidos como sustratos, que incluyen acero inoxidable, plásticos y vidrio. La clave es que el material debe ser compatible con un entorno de alto vacío.

La idea crucial es que el PVD es un proceso de acabado versátil que une una película delgada del material de recubrimiento elegido sobre un sustrato. Las propiedades finales del producto dependen totalmente de la combinación estratégica tanto del material de recubrimiento como del sustrato subyacente.

Los dos componentes clave: Sustrato y Recubrimiento

Para comprender los materiales utilizados en PVD, debe distinguir entre el objeto que se recubre (el sustrato) y el material que se aplica (el recubrimiento).

El Sustrato: ¿Qué se puede recubrir?

El sustrato es la pieza o componente que recibe el recubrimiento. Se puede utilizar una amplia gama de materiales como sustratos.

Los ejemplos comunes incluyen acero inoxidable, aceros para herramientas, titanio, aluminio, zinc y latón. Incluso los materiales no metálicos como el plástico ABS y el vidrio se pueden recubrir eficazmente.

El requisito más importante es que el sustrato debe ser compatible con el vacío. Esto significa que no puede liberar gases bajo vacío, lo que interrumpiría el proceso de recubrimiento. Algunos materiales pueden requerir un pretratamiento especial, como una capa galvanizada de níquel-cromo, para garantizar una adhesión adecuada.

El Material de Recubrimiento: ¿Qué se aplica?

El material de recubrimiento, a menudo denominado "diana", es lo que se vaporiza y deposita sobre el sustrato. La elección de este material dicta las propiedades finales del acabado.

Los metales se utilizan con frecuencia, como el titanio, el oro y el cobre. Por ejemplo, un acabado "PVD dorado" se puede lograr utilizando oro real de 18k o 24k, o puede simular el color utilizando materiales menos costosos como el latón.

Las cerámicas también son extremadamente comunes, especialmente para la durabilidad. El Nitruro de Titanio (TiN) es un ejemplo clásico, conocido por su color dorado y su dureza excepcional. Otras cerámicas populares incluyen el Nitruro de Cromo (CrN) y el Nitruro de Aluminio y Titanio (AlTiN).

Cómo la elección del material define el resultado

El objetivo principal del PVD es impartir las propiedades deseables del material de recubrimiento a la superficie del sustrato.

Lograr una mayor durabilidad y dureza

Los recubrimientos cerámicos duros son una aplicación principal del PVD. Aumentan drásticamente la dureza superficial y la resistencia al desgaste de una pieza.

Por ejemplo, aplicar un recubrimiento de Nitruro de Titanio (TiN) a una pieza de aleación de titanio puede aumentar su límite de fatiga en más de un 20%. Esto lo hace invaluable para herramientas de alto rendimiento, implantes médicos y componentes aeroespaciales.

Mejora de la resistencia a la corrosión y la oxidación

El PVD crea una barrera densa y no porosa en la superficie del sustrato, haciéndola altamente resistente a la corrosión, la oxidación y el ataque químico.

Debido a que el recubrimiento cambia la superficie a nivel molecular, proporciona un escudo mucho más robusto que la pintura o el chapado tradicionales, que pueden astillarse o desprenderse.

Creación de acabados estéticos específicos

El PVD se utiliza ampliamente para crear acabados decorativos duraderos y consistentes. Se puede utilizar una variedad de metales y compuestos para producir un espectro de colores, desde negro y grafito hasta oro, oro rosa y bronce.

Esto se ve comúnmente en relojes, grifos y herrajes arquitectónicos, donde un acabado debe ser atractivo y capaz de soportar el manejo diario.

Comprensión de las compensaciones y limitaciones

Aunque es potente, el PVD no está exento de limitaciones. Comprenderlas es fundamental para una implementación exitosa.

Aplicación por línea de visión

El PVD es un proceso de "línea de visión", lo que significa que el material de recubrimiento vaporizado viaja en línea recta hacia el sustrato. Esto puede hacer que sea difícil lograr un recubrimiento uniforme en piezas con geometrías internas complejas o agujeros profundos y estrechos.

El papel crítico de la preparación de la superficie

El éxito de un recubrimiento PVD depende en gran medida de la limpieza y preparación del sustrato. Cualquier contaminación superficial —como aceites, óxidos o polvo— impedirá la adhesión adecuada y provocará el fallo del recubrimiento.

Delgadez frente a resistencia al impacto

Los recubrimientos PVD son extremadamente delgados, típicamente entre 0,5 y 5 micras. Aunque son increíblemente duros, el recubrimiento depende del soporte del sustrato que se encuentra debajo. Un impacto significativo que aboya o deforma el sustrato más blando puede hacer que el recubrimiento duro se agriete o falle.

Elección del material PVD adecuado para su objetivo

Su elección de material de recubrimiento debe estar impulsada directamente por su objetivo principal para el producto.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: Opte por recubrimientos cerámicos duros como Nitruro de Titanio (TiN), Nitruro de Cromo (CrN) o Nitruro de Aluminio y Titanio (AlTiN).

- Si su enfoque principal es un color decorativo específico: Elija entre una gama de metales y compuestos conocidos por sus propiedades estéticas, como oro, nitruro de zirconio (para un color bronce) o carburo de titanio (para un acabado negro).

- Si su enfoque principal es la resistencia a la corrosión en un entorno hostil: Utilice materiales estables y no reactivos como titanio o cromo como base para su recubrimiento.

En última instancia, la selección de un material PVD es una decisión de ingeniería que equilibra el rendimiento, la estética y el costo para lograr su intención de diseño específica.

Tabla de resumen:

| Objetivo | Material(es) de recubrimiento PVD recomendado(s) |

|---|---|

| Durabilidad y resistencia al desgaste extremas | Nitruro de Titanio (TiN), Nitruro de Cromo (CrN), Nitruro de Aluminio y Titanio (AlTiN) |

| Color decorativo (p. ej., dorado, negro) | Oro, Nitruro de Zirconio, Carburo de Titanio |

| Resistencia a la corrosión y oxidación | Titanio, Cromo |

¿Listo para seleccionar el material de recubrimiento PVD perfecto para su proyecto? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alto rendimiento para la ingeniería de superficies. Nuestra experiencia garantiza que logre la durabilidad precisa, la resistencia a la corrosión o el acabado estético que exigen sus productos. ¡Contacte con nuestros expertos hoy mismo para analizar su sustrato específico y sus objetivos de recubrimiento!

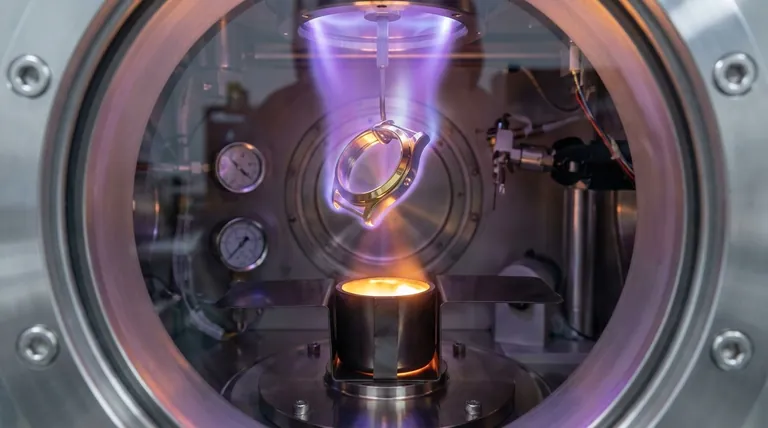

Guía Visual

Productos relacionados

- Barquilla de Evaporación para Materia Orgánica

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Fabricante de piezas personalizadas de PTFE Teflon para contenedores de PTFE

- Fabricante de piezas personalizadas de PTFE Teflon para placas de cultivo y evaporación

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

La gente también pregunta

- ¿Cómo se calcula el tiempo de declaración? Dominando el reloj para una ventaja legal estratégica

- ¿Cuáles son los 5 factores que afectan la tasa de evaporación? Domina el proceso para tu laboratorio

- ¿A qué temperatura se produce la evaporación? Desbloquea los secretos para controlar la velocidad de evaporación

- ¿Qué factores afectan la evaporación y la condensación? Domina la ciencia de los cambios de fase del agua

- ¿Qué es la deposición en química ambiental? Entendiendo cómo la contaminación del aire daña los ecosistemas