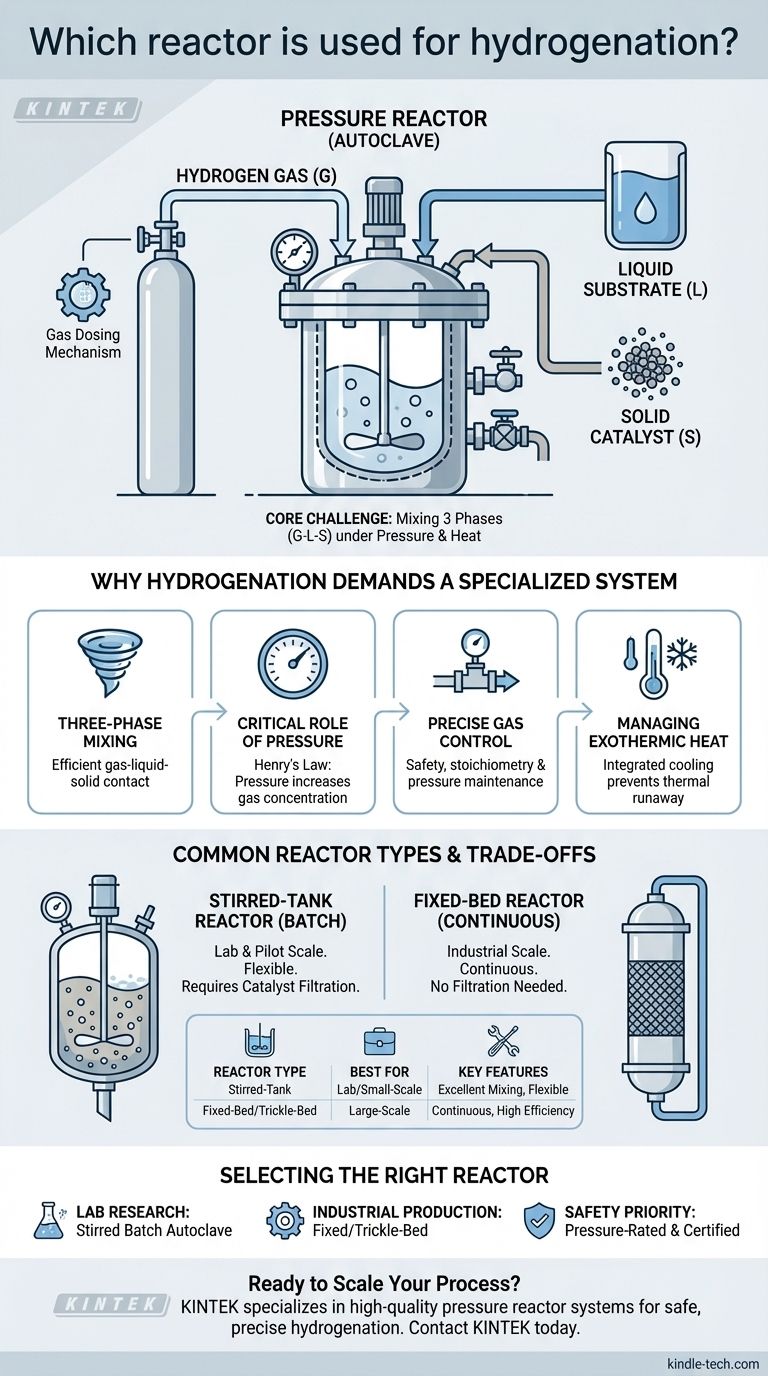

Para las reacciones de hidrogenación, el equipo más común y eficaz es un reactor a presión, a menudo denominado autoclave o hidrogenador. Este reactor casi siempre forma parte de un sistema que incluye un mecanismo de dosificación de gas preciso para controlar de forma segura el flujo de gas hidrógeno. Esta combinación es el estándar para crear un entorno de reacción seguro, controlado y reproducible.

El desafío central de la hidrogenación no es solo contener la reacción, sino mezclar eficazmente tres fases diferentes —un gas (hidrógeno), un líquido (el sustrato) y un sólido (el catalizador)— bajo presión. Por lo tanto, el "reactor adecuado" es en realidad un sistema completo diseñado para gestionar esta compleja interacción de forma segura y eficiente.

Por qué la hidrogenación exige un sistema especializado

La hidrogenación no es como una simple reacción en fase líquida realizada en un matraz de vidrio. La naturaleza de los reactivos y las condiciones de reacción exigen equipos especializados diseñados para soportar la presión, gestionar el calor y garantizar la seguridad.

El desafío de la mezcla trifásica

La mayoría de las hidrogenaciones son reacciones heterogéneas que involucran tres fases. Debe disolver eficientemente el hidrógeno gaseoso en un sustrato líquido para que pueda interactuar con la superficie de un catalizador sólido.

La función principal del reactor es facilitar este contacto. Una mezcla inadecuada conduce a una reacción lenta o incompleta, ya que la velocidad a menudo está limitada por la rapidez con la que el hidrógeno puede llegar a la superficie del catalizador.

El papel fundamental de la presión

El hidrógeno tiene una solubilidad muy baja en la mayoría de los disolventes orgánicos a presión atmosférica. Aplicar presión es el factor más importante para aumentar su concentración en la fase líquida.

Según la Ley de Henry, la cantidad de gas disuelto es directamente proporcional a la presión parcial de ese gas sobre el líquido. Duplicar la presión duplica efectivamente el hidrógeno disponible para la reacción, aumentando drásticamente la velocidad de reacción.

La necesidad de un control preciso del gas

Un sistema de dosificación de gas es fundamental tanto para la seguridad como para la precisión. Permite añadir hidrógeno de forma controlada, evitando la formación accidental de una mezcla explosiva de hidrógeno y aire.

También garantiza que se añada la cantidad estequiométrica correcta de hidrógeno, evitando la sobre-reducción o el desperdicio de gas. Este sistema funciona junto con sensores de presión para mantener la presión de reacción deseada.

Gestión de una reacción altamente exotérmica

Muchas reacciones de hidrogenación son altamente exotérmicas, liberando una cantidad significativa de calor. Si este calor no se elimina, la temperatura y la presión pueden aumentar sin control, creando una situación peligrosa conocida como embalamiento térmico.

Por lo tanto, los reactores a presión están construidos con sistemas de refrigeración integrados, como un circuito de refrigeración interno o una camisa externa, para mantener una temperatura estable.

Tipos comunes de reactores para hidrogenación

Aunque el término "reactor a presión" es una categoría general, el diseño específico depende de la escala y la naturaleza (por lotes o continua) del proceso.

Reactores de tanque agitado (Reactores de suspensión)

Este es el diseño más común para procesos por lotes a escala de laboratorio y planta piloto. El reactor es un recipiente sellado (autoclave) equipado con un agitador mecánico.

En esta configuración, el catalizador sólido se suspende en el sustrato líquido como un polvo fino, creando una "suspensión" (slurry). El trabajo del agitador es doble: agitar el líquido para crear un vórtice que arrastre el gas hidrógeno desde el espacio de cabeza hacia el líquido, y mantener las partículas de catalizador suspendidas y distribuidas uniformemente.

Reactores de lecho fijo

Para la producción industrial continua a gran escala, los reactores de lecho fijo son el estándar. En este diseño, las partículas de catalizador se empaquetan en un "lecho" estacionario dentro de una columna.

A continuación, el reactivo líquido y el gas hidrógeno se pasan a través de este lecho juntos. Este diseño elimina la necesidad de filtración del catalizador posterior a la reacción, una gran ventaja para las operaciones continuas.

Reactores de lecho de goteo (Trickle-Bed Reactors)

Un reactor de lecho de goteo es un tipo específico de reactor de lecho fijo. Aquí, el reactivo líquido gotea a través del lecho de catalizador por gravedad, mientras que el gas hidrógeno fluye concurrentemente (hacia abajo) o contracorriente (hacia arriba). Este diseño es muy eficiente para la transferencia de masa en muchas hidrogenaciones industriales a gran escala.

Comprensión de las compensaciones y la seguridad

Elegir un reactor implica equilibrar la eficiencia, la escala y consideraciones de seguridad significativas.

Procesamiento por lotes frente a continuo

Los reactores de tanque agitado son ideales para la producción por lotes. Ofrecen una gran flexibilidad para ejecutar diferentes reacciones y volúmenes, pero requieren tiempo de inactividad entre lotes para la limpieza y la filtración del catalizador.

Los reactores de lecho fijo están diseñados para la producción continua de alto rendimiento de un solo producto. Tienen costes iniciales más altos, pero ofrecen costes operativos más bajos y una mayor eficiencia a escala.

Manipulación y separación del catalizador

En un reactor de suspensión, separar el polvo fino del catalizador del líquido del producto después de la reacción puede ser un desafío importante, que a menudo requiere una filtración especializada. En un reactor de lecho fijo, el catalizador permanece en su lugar y el producto fluye limpiamente, simplificando inmensamente el proceso.

Seguridad crítica: manipulación del hidrógeno

El hidrógeno es extremadamente inflamable y puede formar mezclas explosivas con el aire en un rango de concentración muy amplio (4-75%). Por lo tanto, el factor más importante es la seguridad.

Cualquier reactor de hidrogenación debe estar fabricado con materiales que resistan la fragilización por hidrógeno y estar certificado para soportar presiones muy superiores a la presión de funcionamiento prevista. También debe incluir características de seguridad como un disco de ruptura o una válvula de alivio para evitar fallos catastróficos.

Selección del reactor adecuado para su objetivo

Su elección de reactor está dictada por su escala operativa y su objetivo final.

- Si su enfoque principal es la investigación de laboratorio o la síntesis a pequeña escala: Un reactor a presión agitado por lotes (autoclave) con un sistema de dosificación de gas integrado y control de temperatura es el estándar de la industria.

- Si su enfoque principal es la producción industrial continua a gran escala: Un reactor de lecho fijo o de lecho de goteo es la solución más eficiente y económica para la fabricación de gran volumen.

- Si la seguridad es su máxima prioridad (como debería ser): Asegúrese de que cualquier reactor seleccionado esté clasificado para presión, construido con materiales certificados y equipado con características de seguridad robustas como alivio de presión y gestión térmica.

En última instancia, una hidrogenación exitosa depende de un sistema completo diseñado para dominar la presión, la temperatura y la mezcla trifásica en un entorno controlado y seguro.

Tabla de resumen:

| Tipo de Reactor | Ideal para | Características clave |

|---|---|---|

| Tanque Agitado (Por Lotes) | I+D de laboratorio, Síntesis a pequeña escala | Excelente mezcla, flexible para diferentes reacciones, requiere filtración del catalizador |

| Lecho Fijo / Lecho de Goteo (Continuo) | Producción industrial a gran escala | Operación continua, sin filtración de catalizador, alta eficiencia a escala |

¿Listo para escalar su proceso de hidrogenación de forma segura y eficiente?

Elegir el reactor adecuado es fundamental para el éxito y la seguridad de sus reacciones de hidrogenación. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos sistemas de reactores a presión robustos diseñados para una dosificación precisa de gas, control de temperatura y mezcla trifásica segura.

Ya sea que esté realizando investigaciones en un laboratorio o escalando para la producción, nuestras soluciones están diseñadas para satisfacer sus necesidades. Permita que nuestros expertos le ayuden a seleccionar el sistema perfecto para mejorar su flujo de trabajo y garantizar resultados reproducibles.

Contacte con KINTEK hoy mismo para discutir sus requisitos de hidrogenación y descubrir cómo nuestro equipo puede impulsar sus proyectos.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué condiciones proporciona un reactor para la reducción de nitrobenceno? Optimizar la solubilidad del H2 para la pureza de la anilina

- ¿Por qué se requieren aleaciones de alto contenido de níquel o aceros inoxidables austeníticos para la pirólisis de metano? Garantizando la integridad del reactor

- ¿Cuáles son las desventajas de los reactores por lotes? Comprender las limitaciones para la producción a gran escala.

- ¿Por qué se utiliza un reactor de alta temperatura relleno de esponja de titanio? Garantizar la pureza monofásica en aleaciones Fe-Ti

- ¿Cuál es la función principal de un autoclave de alta presión en la síntesis de Mg-Al LDH/rGO? Domina el Crecimiento Hidrotermal

- ¿Cómo optimiza un reactor discontinuo equipado con un agitador de turbina de palas inclinadas la extracción por solventes de indio?

- ¿Por qué los sistemas de producción de hidrógeno termo-catalítico requieren calentamiento de alta precisión? Garantizar la pureza y la seguridad del reactor

- ¿Cómo afecta la presión a la velocidad de reacción en cinética química? Control maestro de la reacción de gases