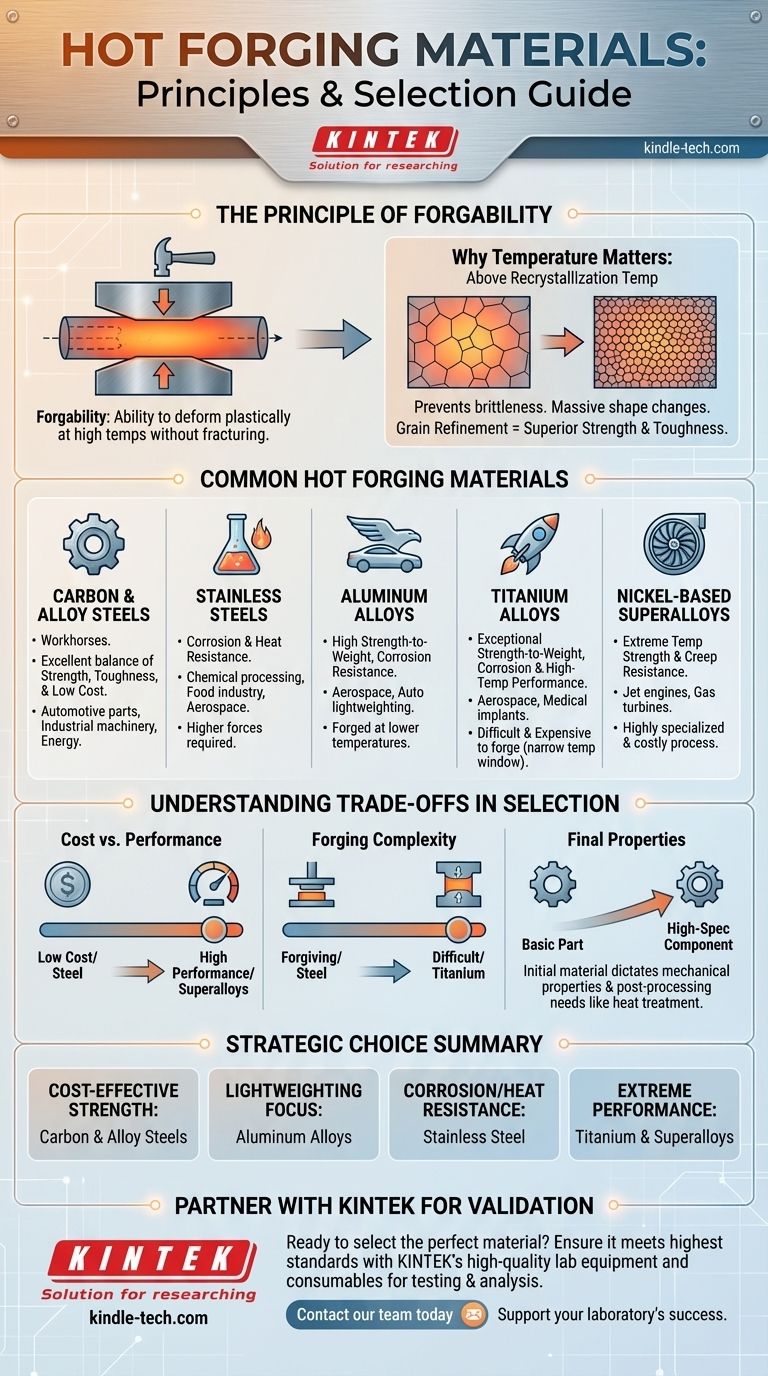

Los materiales más comunes utilizados para el forjado en caliente son los metales con buena ductilidad y maleabilidad a temperaturas elevadas. Estos incluyen principalmente diversos grados de acero (al carbono, aleado e inoxidable), aleaciones de aluminio, aleaciones de titanio y superaleaciones a base de níquel de alto rendimiento. La elección depende totalmente de las propiedades finales requeridas del componente, como la resistencia, el peso y la resistencia a la corrosión y al calor.

El factor crítico para cualquier material de forjado en caliente no es su nombre, sino su capacidad para sufrir deformación plástica sin fracturarse cuando se calienta por encima de su temperatura de recristalización. Este proceso permite una conformación significativa y, al mismo tiempo, refina la estructura de grano interna del metal, lo que mejora su resistencia y tenacidad.

El principio de "forjabilidad" a altas temperaturas

El forjado en caliente es un proceso de conformación de metales mediante deformación plástica a una temperatura lo suficientemente alta como para que no se endurezca por trabajo. La idoneidad del material para este proceso se conoce como su "forjabilidad".

Por qué la temperatura es la clave

Un material se forja en caliente por encima de su temperatura de recristalización. Este es el umbral crítico donde se forman nuevos granos libres de tensión dentro de la microestructura del metal mientras se está deformando.

Este proceso evita que el material se vuelva quebradizo y permite cambios masivos de forma que serían imposibles con la conformación en frío.

El beneficio microestructural

Trabajar el metal por encima de esta temperatura descompone y reforma continuamente la estructura del grano. Este refinamiento del grano es un beneficio principal del forjado, lo que da como resultado un producto final con propiedades mecánicas superiores, como alta resistencia a la tracción y resistencia a la fatiga, en comparación con la fundición o el mecanizado.

Un desglose de los materiales comunes de forjado en caliente

Si bien muchos metales pueden forjarse en caliente, algunas categorías dominan las aplicaciones industriales en función de sus propiedades únicas y su rentabilidad.

Aceros al carbono y aleados

Estos son los caballos de batalla de la industria del forjado. Ofrecen un excelente equilibrio entre resistencia, tenacidad y bajo coste, lo que los convierte en la opción predeterminada para innumerables aplicaciones en los sectores automotriz, de maquinaria industrial y energético.

Aceros inoxidables

Seleccionados por su resistencia a la corrosión y al calor, los aceros inoxidables se utilizan para componentes en el procesamiento químico, las industrias alimentarias y la aeroespacial. Generalmente requieren mayores fuerzas de forjado y un control de temperatura más preciso que los aceros al carbono.

Aleaciones de aluminio

Valoradas por su alta relación resistencia-peso y resistencia a la corrosión, las aleaciones de aluminio son esenciales en las industrias aeroespacial y automotriz de alto rendimiento. Se forjan a temperaturas mucho más bajas que el acero.

Aleaciones de titanio

El titanio ofrece una excepcional relación resistencia-peso, excelente resistencia a la corrosión y rendimiento a altas temperaturas. Sin embargo, es difícil y caro de forjar debido a una ventana de temperatura de forjado muy estrecha y su tendencia a reaccionar con el oxígeno a altas temperaturas. Se utiliza principalmente en aplicaciones aeroespaciales, militares y médicas.

Superaleaciones a base de níquel

Estos materiales están diseñados para los entornos más exigentes, ofreciendo una resistencia superior y resistencia a la fluencia a temperaturas extremas. Se utilizan en componentes de motores a reacción y turbinas de gas. El forjado de estas aleaciones es un proceso muy especializado y costoso debido a su inmensa resistencia incluso cuando están calientes.

Comprensión de las compensaciones en la selección de materiales

Elegir un material para el forjado en caliente nunca se trata de una sola propiedad. Es una decisión estratégica que equilibra los requisitos de rendimiento, la complejidad de fabricación y el coste.

Coste frente a rendimiento

Existe una correlación directa entre las características de rendimiento de un material y su coste. El acero al carbono es económico y versátil, mientras que las aleaciones de titanio y las superaleaciones ofrecen un rendimiento inigualable a un precio significativamente mayor tanto para la materia prima como para el procesamiento.

Complejidad y control del forjado

Diferentes materiales se comportan de manera diferente bajo la prensa de forja. Una aleación como el titanio requiere un rango de temperatura extremadamente estrecho y preciso, mientras que algunos aceros al carbono son mucho más tolerantes. Esta complejidad afecta directamente a los costes de las herramientas, los requisitos de control del proceso y las tasas de rechazo.

Propiedades finales y postprocesamiento

La selección inicial del material determina las propiedades mecánicas finales de la pieza. También determina los procesos posteriores al forjado necesarios, como el tratamiento térmico, que son necesarios para lograr la dureza, la resistencia y la tenacidad deseadas.

Selección del material adecuado para su aplicación

Su elección final debe estar impulsada por el objetivo principal del componente terminado.

- Si su enfoque principal es la resistencia rentable para uso general: Los aceros al carbono y aleados son el estándar indiscutible.

- Si su enfoque principal es la reducción de peso para automoción o bienes de consumo: Las aleaciones de aluminio proporcionan el mejor equilibrio entre peso, resistencia y coste.

- Si su enfoque principal es la resistencia a la corrosión y al calor: El acero inoxidable es la opción más práctica para una amplia gama de entornos.

- Si su enfoque principal es el rendimiento extremo a cualquier coste: Las aleaciones de titanio y las superaleaciones a base de níquel son necesarias para aplicaciones aeroespaciales o médicas de misión crítica.

En última instancia, seleccionar el material adecuado es una decisión de ingeniería estratégica que equilibra las demandas de la aplicación con las realidades del proceso de fabricación.

Tabla de resumen:

| Categoría de material | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Aceros al carbono y aleados | Alta resistencia, tenacidad, rentables | Piezas de automoción, maquinaria industrial |

| Aleaciones de aluminio | Ligeras, resistentes a la corrosión | Aeroespacial, aligeramiento de automoción |

| Aceros inoxidables | Resistentes a la corrosión y al calor | Procesamiento químico, industria alimentaria |

| Aleaciones de titanio | Excepcional relación resistencia-peso | Aeroespacial, implantes médicos |

| Superaleaciones de níquel | Resistencia a temperaturas extremas | Motores a reacción, turbinas de gas |

¿Listo para seleccionar el material perfecto para su proyecto de forjado en caliente? La elección correcta es fundamental para lograr la resistencia, durabilidad y rendimiento que exige su aplicación. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para probar y validar materiales forjados. Nuestros expertos pueden ayudarle a garantizar que sus materiales cumplan con los más altos estándares.

Póngase en contacto con nuestro equipo hoy mismo para analizar sus necesidades específicas y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio en pruebas y análisis de materiales.

Guía Visual

Productos relacionados

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Sonda tipo bomba para el proceso de producción de acería

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Qué sucede durante la sinterización de la cerámica? Una guía para transformar el polvo en piezas densas y resistentes

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿Cómo se genera el plasma en la pulverización catódica por magnetrón? La clave para la deposición de películas delgadas de alta eficiencia

- ¿Cuáles son las ventajas de la calefacción por microondas para los catalizadores HEA? Desbloquee una eficiencia superior de OER con sinterización rápida

- ¿Cuáles son los aparatos comunes típicos utilizados para calentar en el laboratorio? Asegure un calentamiento seguro y preciso

- ¿Cuáles son las limitaciones de identificar una muestra desconocida únicamente por su punto de fusión? Evite la identificación errónea costosa

- ¿Cómo se puede reducir la porosidad? Logre la máxima resistencia y densidad del material

- ¿Cuál es la diferencia entre magnetrones balanceados y desbalanceados? Elija la herramienta adecuada para su proceso de película delgada