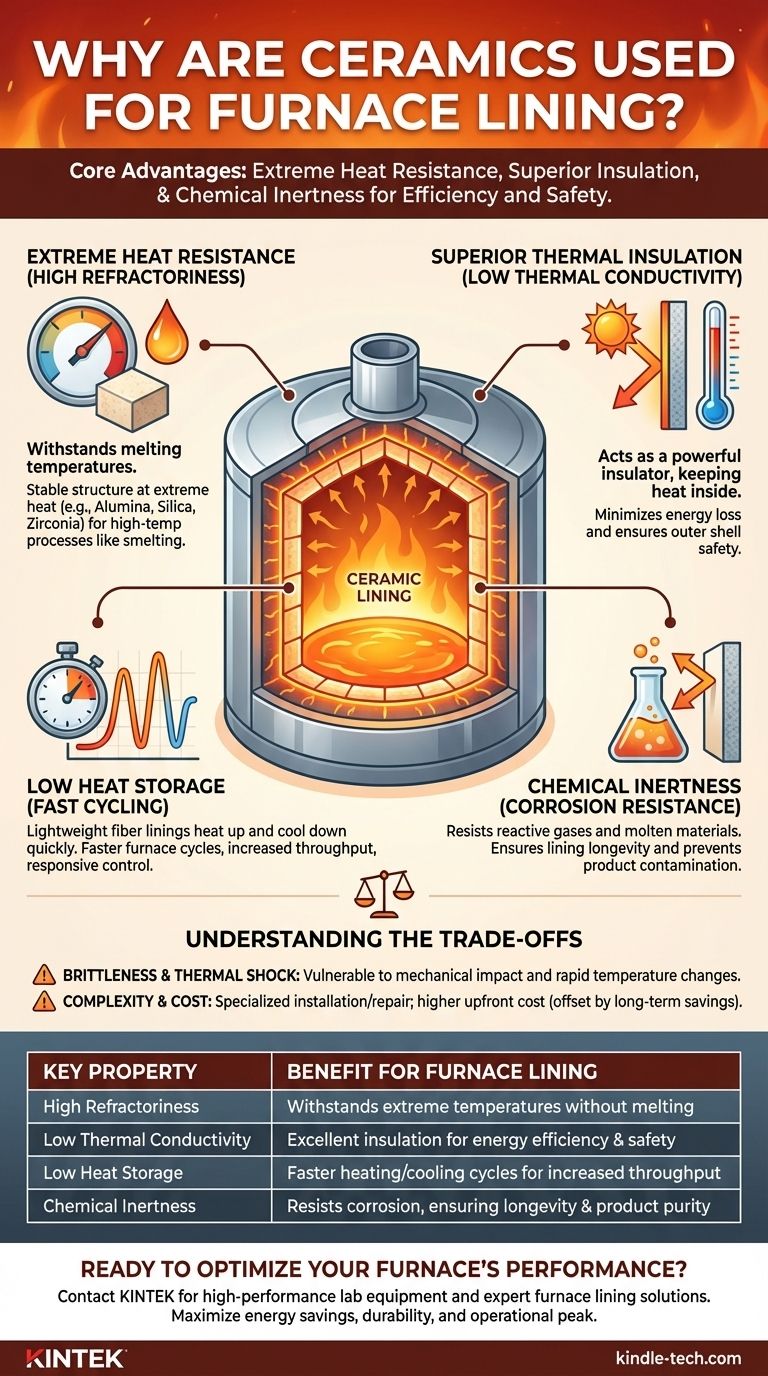

En esencia, las cerámicas se utilizan para el revestimiento de hornos debido a su excepcional capacidad para resistir el calor extremo y evitar su escape. Su estructura molecular única les permite permanecer estables a temperaturas que derretirían los metales, mientras que su baja conductividad térmica actúa como un potente aislante, asegurando que el horno funcione de manera eficiente y segura.

La decisión de utilizar revestimientos cerámicos se basa en tres objetivos principales: proteger la estructura del horno del daño térmico, minimizar la pérdida de energía al medio ambiente y resistir el ataque químico del propio proceso. Esta combinación conduce directamente a una mayor eficiencia, un mejor control del proceso y una vida útil operativa más larga.

Las propiedades críticas de los revestimientos cerámicos

Para comprender por qué las cerámicas son el material elegido, debemos examinar las propiedades específicas que las hacen excepcionalmente adecuadas para entornos de alta temperatura. Estas características trabajan en conjunto para crear una barrera térmica estable y eficiente.

Resistencia extrema al calor (alta refractariedad)

La propiedad más fundamental es la refractariedad, la capacidad de un material para soportar altas temperaturas sin deformarse ni fundirse.

Las cerámicas, especialmente materiales como la alúmina, la sílice y la zirconia, tienen puntos de fusión excepcionalmente altos. Esto permite que los hornos operen a las temperaturas extremas requeridas para procesos como la fundición de metales, la fabricación de vidrio y la síntesis química.

Aislamiento térmico superior (baja conductividad térmica)

La conductividad térmica de un material mide la facilidad con la que el calor lo atraviesa. Las cerámicas son excelentes aislantes porque tienen una conductividad térmica muy baja.

Esto significa que, en lugar de conducir el calor a la carcasa exterior de acero del horno, el revestimiento cerámico mantiene la energía térmica contenida dentro de la zona caliente. Este es el mecanismo principal para lograr la eficiencia energética y garantizar la seguridad de los trabajadores.

Bajo almacenamiento de calor

Los revestimientos cerámicos modernos, particularmente los hechos de fibra cerámica, tienen el beneficio adicional de un bajo almacenamiento de calor.

A diferencia de los ladrillos refractarios densos que absorben y retienen grandes cantidades de calor, las fibras cerámicas ligeras se calientan y enfrían rápidamente. Esto permite ciclos de horno más rápidos, lo que aumenta el rendimiento y proporciona un control de temperatura más sensible.

Inercia química

Las atmósferas de los hornos pueden ser increíblemente corrosivas, conteniendo gases reactivos o materiales fundidos que pueden degradar el revestimiento.

La mayoría de las cerámicas son químicamente inertes, lo que significa que no reaccionan fácilmente con otras sustancias. Esta resistencia a la corrosión química es fundamental para garantizar la longevidad del revestimiento y evitar la contaminación del producto que se procesa.

Comprendiendo las compensaciones

Si bien las cerámicas ofrecen un rendimiento térmico incomparable, es importante reconocer sus limitaciones. Ningún material es perfecto, y la selección de un revestimiento implica equilibrar prioridades contrapuestas.

Fragilidad y choque térmico

La principal desventaja de las cerámicas es su fragilidad inherente. A diferencia de los metales, pueden agrietarse bajo un impacto mecánico directo o por el estrés de los cambios rápidos de temperatura, un fenómeno conocido como choque térmico.

Es necesario un diseño cuidadoso y la selección de grados cerámicos apropiados (por ejemplo, fibra frente a ladrillo denso) para mitigar este riesgo en función de la operación específica del horno.

Complejidad de instalación y reparación

La instalación y reparación de revestimientos cerámicos es una habilidad especializada. Ya sea colocando ladrillos o anclando módulos de fibra, el proceso requiere precisión para asegurar un sellado térmico completo sin puntos calientes.

Las reparaciones a veces pueden ser más complejas y llevar más tiempo en comparación con los revestimientos hechos de monolíticos colables, lo que podría provocar un mayor tiempo de inactividad.

Costo inicial del material

Las cerámicas de alto rendimiento pueden tener un costo inicial de material más alto en comparación con los refractarios de menor calidad o el aislamiento tradicional.

Sin embargo, este costo a menudo se justifica a lo largo de la vida útil del horno a través de importantes ahorros de energía, ciclos de mantenimiento reducidos y una mejor calidad del producto, lo que resulta en un menor costo total de propiedad.

Selección de la cerámica adecuada para su aplicación

El término "cerámica" abarca una amplia gama de materiales, desde ladrillos densos hasta fibras ligeras. La elección óptima depende completamente de su objetivo operativo principal.

- Si su enfoque principal es la máxima eficiencia energética: Elija un revestimiento con la conductividad térmica más baja posible, como un sistema multicapa con mantas de fibra cerámica.

- Si su enfoque principal es la durabilidad contra la abrasión: Opte por materiales densos y resistentes al desgaste como ladrillos refractarios de alta alúmina o colables en áreas propensas a impactos.

- Si su enfoque principal es el ciclo de proceso rápido: Priorice materiales de baja densidad con bajo almacenamiento de calor, como módulos de fibra cerámica, para minimizar los tiempos de calentamiento y enfriamiento.

En última instancia, elegir el revestimiento cerámico correcto es una decisión estratégica que rige directamente la eficiencia, la fiabilidad y el costo operativo de su horno.

Tabla resumen:

| Propiedad clave | Beneficio para el revestimiento del horno |

|---|---|

| Alta refractariedad | Soporta temperaturas extremas sin fundirse |

| Baja conductividad térmica | Excelente aislamiento para eficiencia energética y seguridad |

| Bajo almacenamiento de calor | Ciclos de calentamiento/enfriamiento más rápidos para mayor rendimiento |

| Inercia química | Resiste la corrosión, asegurando longevidad y pureza del producto |

¿Listo para optimizar el rendimiento y la eficiencia de su horno? El revestimiento cerámico adecuado es una inversión estratégica que impacta directamente en sus costos operativos, la calidad del producto y la vida útil del equipo. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alto rendimiento, incluidas soluciones expertas para sus necesidades de revestimiento de hornos. Nuestro equipo puede ayudarle a seleccionar el material cerámico ideal, ya sea para el máximo ahorro de energía, ciclos rápidos o una durabilidad superior, para garantizar que su laboratorio opere a su máximo rendimiento.

Contacte hoy mismo a nuestros expertos para una consulta personalizada y descubra la diferencia KINTEK en fiabilidad y rendimiento.

Guía Visual

Productos relacionados

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Tornillo de cerámica de alúmina de alta calidad para ingeniería de cerámica fina avanzada con resistencia a altas temperaturas y aislamiento

- Piezas Cerámicas Personalizadas de Nitruro de Boro (BN)

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué materiales aislantes pueden tolerar la temperatura máxima? Seleccione el aislante de alta temperatura adecuado para su aplicación

- ¿Por qué los cables de electrodo de platino se envuelven en bobinas de zirconia oxidada? Garantice la integridad de la señal en sistemas de alta temperatura

- ¿Puede la cerámica soportar altas temperaturas? Descubra los Materiales Superiores para Calor Extremo

- ¿Cuáles son las desventajas de la fibra cerámica? Riesgos clave de manipulación y durabilidad explicados

- ¿Cuál es la diferencia entre PPF y el recubrimiento cerámico? Armadura contra astillas de roca y capa resbaladiza para su coche