El calandrado es un proceso de acabado fundamental utilizado para alterar intencionadamente las propiedades físicas de un tejido. Sus funciones principales son crear una superficie más lisa, impartir un brillo o lustre específico y mejorar significativamente el "tacto" del tejido, que es el término técnico para cómo se siente al tocarlo.

El calandrado no es simplemente un paso cosmético; es un proceso mecánico preciso que utiliza la presión para diseñar deliberadamente el aspecto, el tacto y el rendimiento final de un textil, transformándolo de materia prima en producto acabado.

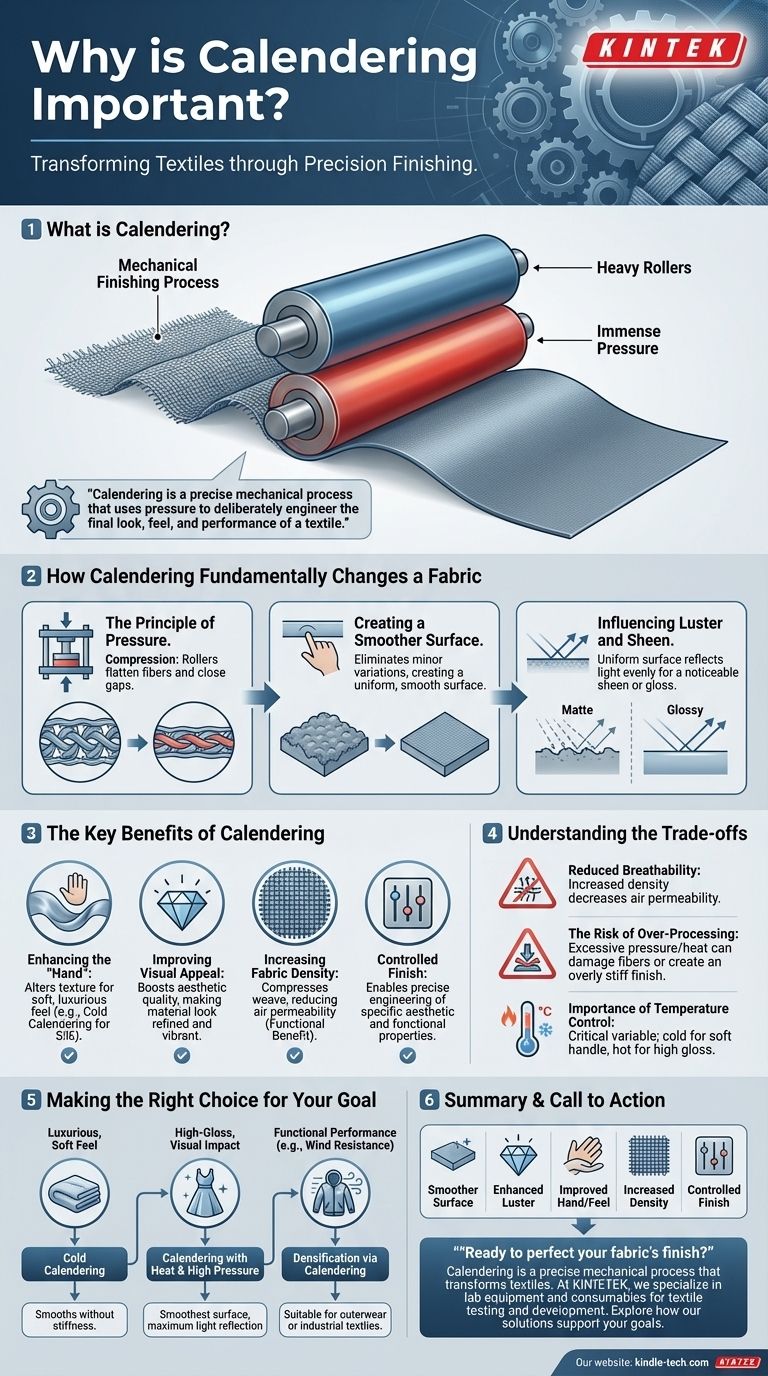

Cómo el calandrado cambia fundamentalmente un tejido

El calandrado es un proceso de acabado mecánico en el que el tejido pasa entre dos o más rodillos grandes y pesados. Estos rodillos aplican una inmensa presión, y a veces calor, para aplanar las fibras e hilos dentro del tejido.

El principio de la presión

El mecanismo central del calandrado es la compresión. Los rodillos presionan los hilos, aplanándolos y cerrando los espacios entre ellos en la estructura del tejido.

Creación de una superficie más lisa

Al aplanar las fibras individuales y el tejido en general, el proceso de calandrado elimina las variaciones menores de la superficie. Esto da como resultado una superficie de tejido mucho más lisa y uniforme.

Influencia en el lustre y el brillo

El lustre de un tejido está determinado por cómo refleja la luz. Una superficie rugosa y sin calandrar dispersa la luz en muchas direcciones, pareciendo mate. Una superficie lisa y calandrada refleja la luz de manera más uniforme, creando un brillo o lustre notable.

Los beneficios clave del calandrado

Los cambios realizados durante el calandrado producen resultados específicos y deseables que son cruciales para la aplicación prevista de un tejido.

Mejora del "tacto" o sensación

El término "tacto" o "manejo" se refiere a las cualidades táctiles de un tejido. El calandrado influye directamente en esto al alterar la textura.

Por ejemplo, la seda a menudo se calandra en estado frío. Este proceso alisa las fibras sin hacerlas rígidas, dando como resultado el tacto suave y lujoso por el que se conoce la seda.

Mejora del atractivo visual

Más allá del tacto, el proceso aumenta significativamente la calidad estética del material. El ligero lustre creado por la superficie lisa hace que el material parezca más refinado, vibrante y caro.

Aumento de la densidad del tejido

Un resultado directo de la compresión de las fibras es un aumento de la densidad del tejido. Esta puede ser una elección puramente estética o funcional, ya que a menudo conduce a una menor permeabilidad al aire, haciendo que el tejido sea más resistente al viento.

Comprensión de las compensaciones

Aunque es muy eficaz, el proceso de calandrado implica consideraciones importantes y posibles inconvenientes que deben gestionarse.

Reducción de la transpirabilidad

La misma compresión que aumenta la densidad y la suavidad también reduce el espacio entre las fibras. Esto puede disminuir significativamente la transpirabilidad del tejido, lo que puede ser indeseable para ciertos tipos de prendas de vestir.

El riesgo de sobreprocesamiento

Aplicar una presión o calor excesivos puede dañar las fibras delicadas. También puede crear un acabado demasiado rígido o parecido al plástico, arruinando permanentemente el tacto y la apariencia deseados del tejido.

La importancia del control de la temperatura

Como ilustra el ejemplo de la seda, la temperatura es una variable crítica. El calandrado en frío produce un tacto suave, mientras que el calandrado en caliente (no mencionado para la seda) se utiliza en otros tejidos para crear un brillo mucho mayor y un acabado más rígido. La elección depende enteramente del resultado deseado.

Tomar la decisión correcta para su objetivo

La decisión de calandrar un tejido y el método específico utilizado siempre deben estar impulsados por el objetivo final del producto.

- Si su principal objetivo es un tacto lujoso y suave: El calandrado en frío suele ser la mejor opción, ya que alisa el tejido sin crear rigidez.

- Si su principal objetivo es un alto brillo e impacto visual: El calandrado con calor y alta presión creará la superficie más lisa posible para una máxima reflexión de la luz.

- Si su principal objetivo es el rendimiento funcional, como la resistencia al viento: La densificación del calandrado puede ser un beneficio clave, haciéndolo adecuado para ropa exterior o textiles industriales.

En última instancia, el calandrado proporciona un control preciso, permitiendo a los fabricantes transformar un textil estándar en un material con cualidades estéticas y táctiles específicas.

Tabla de resumen:

| Beneficio clave | Descripción |

|---|---|

| Superficie más lisa | Aplaza las fibras para eliminar variaciones y crear un acabado uniforme. |

| Lustre mejorado | Refleja la luz uniformemente para un brillo o lustre notable. |

| Tacto/Sensación mejorados | Altera las cualidades táctiles para una textura más suave o lujosa. |

| Densidad aumentada | Comprime el tejido para aumentar la resistencia al viento y reducir la permeabilidad. |

| Acabado controlado | Utiliza presión y calor para diseñar propiedades estéticas y funcionales específicas. |

¿Listo para perfeccionar el acabado de su tejido? El calandrado es un proceso mecánico preciso que transforma los textiles de materias primas en productos de alto rendimiento. En KINTEK, nos especializamos en equipos de laboratorio y consumibles para pruebas y desarrollo textil, ayudándole a lograr el aspecto, el tacto y la durabilidad exactos que necesitan sus tejidos. Ya sea que se centre en la suavidad lujosa, los aspectos visuales de alto brillo o la resistencia funcional al viento, nuestras soluciones respaldan sus objetivos. Contáctenos hoy para explorar cómo KINTEK puede mejorar sus procesos de acabado textil.

Guía Visual

Productos relacionados

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Potente Máquina Trituradora de Plástico

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina de corte de laboratorio de sierra de alambre de precisión con banco de trabajo de 800 mm x 800 mm para corte circular pequeño de alambre único de diamante

- Máquina de corte de alambre de diamante automática de alta precisión de 12 y 24 pulgadas, sierra de laboratorio, máquina de corte de precisión por electroerosión por hilo

La gente también pregunta

- ¿Cuáles son las desventajas del proceso de extrusión? Costos elevados y límites geométricos explicados

- ¿Qué es el proceso de doble extrusión? Cree componentes multimateriales integrados

- ¿Qué productos se fabrican con extrusión de película soplada? Desde bolsas de supermercado hasta láminas industriales

- ¿Cuál es el costo de la extrusión de película soplada? Desde $20K hasta sistemas de alta gama

- ¿Cuál es el proceso de calandrado? Una guía para la producción de películas plásticas de gran volumen