El recubrimiento por pulverización catódica es una técnica de deposición al vacío utilizada para aplicar una película delgada de material excepcionalmente uniforme, densa y duradera sobre una superficie. Este proceso opera a nivel atómico, proporcionando una capa de precisión y control que es esencial para una amplia gama de aplicaciones de alto rendimiento, desde óptica avanzada y semiconductores hasta implantes médicos.

La razón fundamental para utilizar el recubrimiento por pulverización catódica es su capacidad para lograr una calidad de película superior. A diferencia de la simple pulverización o inmersión, la pulverización catódica utiliza un plasma energizado para expulsar físicamente átomos de un material fuente, asegurando que se depositen sobre un sustrato con una consistencia y adhesión inigualables.

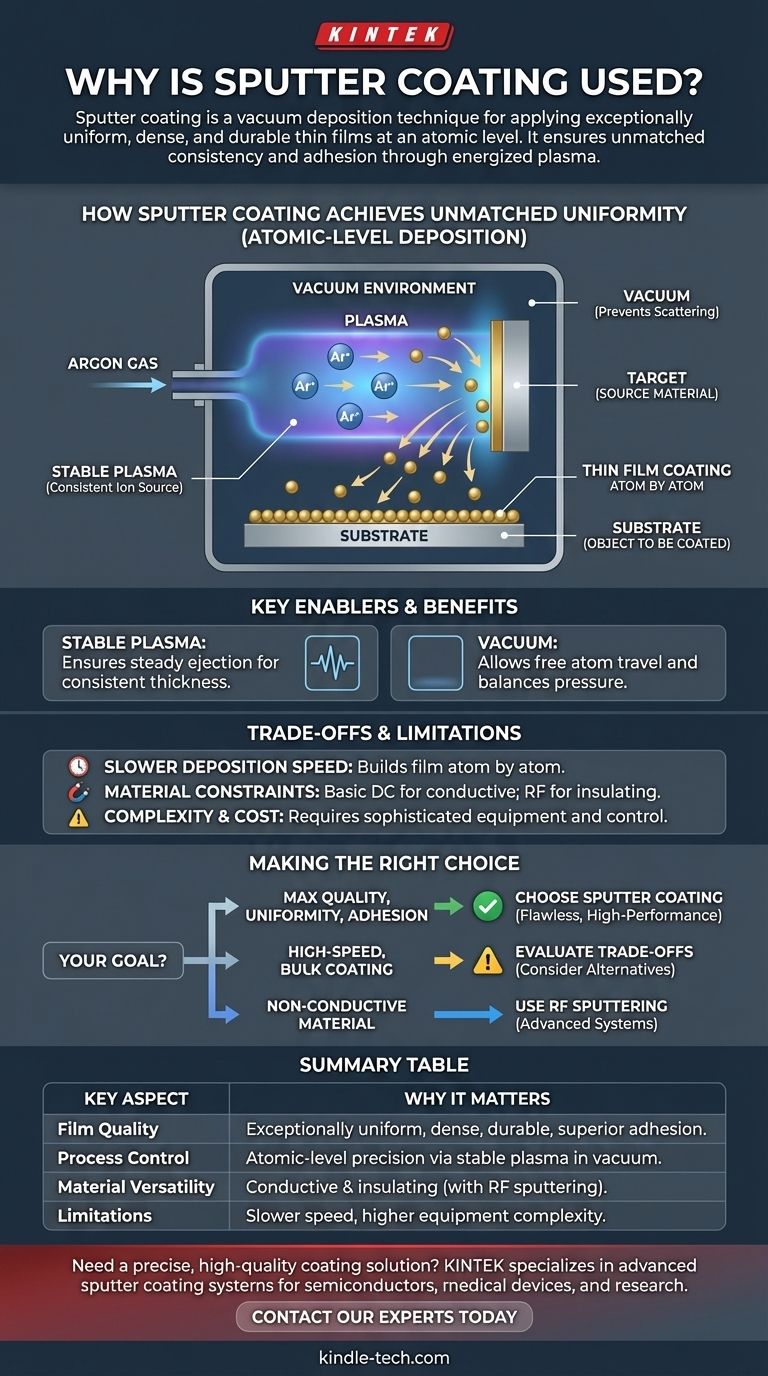

Cómo el recubrimiento por pulverización catódica logra una uniformidad inigualable

La calidad de una película pulverizada es un resultado directo de su proceso físico altamente controlado. No es una reacción química, sino una transferencia de momento, muy parecida a un juego de billar microscópico.

El principio central: deposición a nivel atómico

La pulverización catódica comienza colocando un sustrato (el objeto a recubrir) y un objetivo (el material fuente para el recubrimiento) dentro de una cámara de vacío.

Se introduce un gas inerte, típicamente Argón, en la cámara.

Se aplica un fuerte campo eléctrico, que arranca electrones de los átomos de Argón, creando un plasma: un gas ionizado brillante que consta de iones positivos y electrones libres.

Estos iones de Argón cargados positivamente son acelerados con gran fuerza hacia el objetivo cargado negativamente, golpeando su superficie y expulsando físicamente, o "pulverizando", átomos individuales. Estos átomos expulsados viajan a través del vacío y se depositan sobre el sustrato, construyendo el recubrimiento átomo por átomo.

El papel del plasma estable

El plasma estable creado durante el proceso es el motor del recubrimiento por pulverización catódica. Proporciona una fuente constante y controlable de iones de alta energía.

Esta estabilidad asegura que los átomos sean expulsados del objetivo a un ritmo constante y desde toda su superficie, lo cual es clave para lograr un espesor de película altamente uniforme y consistente en todo el sustrato.

Por qué el vacío es innegociable

El proceso debe realizarse en el vacío por dos razones críticas. Primero, asegura que los átomos del objetivo expulsados puedan viajar libremente hasta el sustrato sin colisionar con moléculas de aire, lo que los dispersaría y arruinaría la uniformidad de la película.

En segundo lugar, la presión del vacío debe estar perfectamente equilibrada. Si es demasiado baja, no habrá suficientes átomos de Argón para mantener el plasma. Si es demasiado alta, los átomos expulsados colisionarán con demasiada frecuencia con los iones de gas, impidiéndoles llegar al sustrato de manera eficiente.

Comprender las compensaciones y limitaciones

Aunque es potente, el recubrimiento por pulverización catódica no es la solución ideal para todos los escenarios. Comprender sus limitaciones es crucial para tomar una decisión informada.

Velocidad de deposición

La naturaleza fundamental de la pulverización catódica —construir una película átomo por átomo— significa que puede ser un proceso relativamente lento en comparación con otros métodos de recubrimiento como la evaporación térmica.

La pulverización catódica de diodo de CC simple, el método original, sufre una tasa de deposición particularmente baja. Si bien las técnicas modernas han mejorado esto, la velocidad sigue siendo una consideración clave.

Restricciones de material y sustrato

La forma más básica de pulverización catódica (pulverización de CC) funciona bien para materiales objetivo conductores como los metales nobles (oro, platino) pero no puede pulverizar materiales aislantes.

Se requieren técnicas especializadas, como la pulverización catódica de RF (radiofrecuencia), para depositar materiales no conductores, lo que añade complejidad al equipo y al proceso.

Complejidad y coste del proceso

El recubrimiento por pulverización catódica requiere equipos sofisticados para crear y mantener el vacío y generar el plasma.

Esta complejidad, combinada con la necesidad de un control preciso sobre la presión del gas y la potencia, lo convierte en un proceso más intrincado y a menudo más costoso que las alternativas de recubrimiento más simples.

Tomar la decisión correcta para su objetivo

Seleccionar el recubrimiento por pulverización catódica depende totalmente de equilibrar la necesidad de calidad con limitaciones como la velocidad, el coste y el tipo de material.

- Si su enfoque principal es la máxima uniformidad, densidad y adhesión del recubrimiento: El recubrimiento por pulverización catódica es la opción superior para crear películas delgadas impecables y de alto rendimiento para aplicaciones exigentes.

- Si su enfoque principal es el recubrimiento a granel de alta velocidad en formas simples: Es posible que deba evaluar la compensación entre la calidad de la pulverización catódica y sus velocidades de deposición más lentas.

- Si su enfoque principal es recubrir un material no conductor o aislante: La pulverización catódica de CC básica no es una opción; debe explorar sistemas de pulverización catódica más avanzados diseñados para estos materiales.

En última instancia, se elige el recubrimiento por pulverización catódica cuando la precisión y la calidad de la película final son más críticas que cualquier otro factor.

Tabla de resumen:

| Aspecto clave | Por qué es importante para el recubrimiento por pulverización catódica |

|---|---|

| Calidad de la película | Crea películas delgadas excepcionalmente uniformes, densas y duraderas con una adhesión superior |

| Control del proceso | Utiliza plasma estable en un vacío para una precisión y consistencia a nivel atómico |

| Versatilidad del material | Capaz de recubrir materiales conductores y aislantes (con pulverización catódica de RF) |

| Limitaciones | Velocidad de deposición más lenta y mayor complejidad del equipo en comparación con métodos más simples |

¿Necesita una solución de recubrimiento precisa y de alta calidad para sus aplicaciones de laboratorio? KINTEK se especializa en sistemas avanzados de recubrimiento por pulverización catódica y equipos de laboratorio diseñados para ofrecer las películas delgadas uniformes y duraderas requeridas para semiconductores, dispositivos médicos e investigación. Nuestra experiencia garantiza que obtenga el equipo adecuado para su material y sus necesidades de rendimiento específicas. Contacte con nuestros expertos hoy mismo para analizar cómo podemos mejorar sus procesos de recubrimiento.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuál es la principal diferencia entre un diamante CVD y uno natural? Origen, pureza y valor explicados

- ¿Cuánto tiempo se tarda en hacer un diamante CVD? Una mirada detallada a la línea de tiempo de crecimiento

- ¿Qué desafíos se asocian con el uso de CVD en la tecnología CMOS? Superando las barreras de costo y precisión

- ¿Cuáles son las ventajas de LPCVD? Logre una uniformidad de película superior y una producción de alto rendimiento

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Para qué se utiliza la deposición química de vapor en la fabricación? Películas Delgadas de Alta Pureza y Materiales Avanzados

- ¿Por qué un sistema de enfriamiento de la etapa del sustrato es crítico en el CVD de plasma de alta densidad de potencia? Domina la gestión térmica extrema

- ¿Cuáles son los métodos de deposición de películas delgadas? Una guía de las técnicas PVD, CVD y ALD