Selección del material del molde

Importancia de la alta resistencia y la resistencia al desgaste

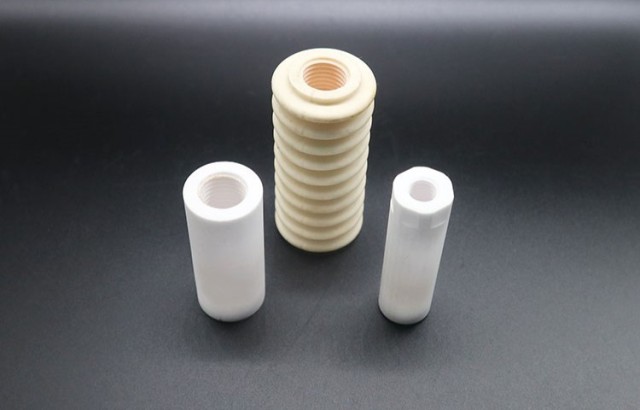

La selección de materiales para moldes, como el carburo cementado, la cerámica y el caucho, es fundamental en el contexto del prensado isostático de cerámica. Estos materiales se eligen no sólo por su alta dureza inherente, sino también por su capacidad para soportar las presiones extremas que se producen durante el proceso de prensado isostático. Este entorno de alta presión exige materiales que puedan soportar una importante tensión mecánica sin deformarse ni desgastarse.

El carburo cementado, por ejemplo, ofrece una excelente combinación de dureza y tenacidad, lo que lo hace ideal para moldes sometidos a altas presiones. La cerámica, con su excepcional dureza y resistencia al desgaste, también es una opción preferida. El caucho, aunque más blando que los otros dos, proporciona flexibilidad y absorción de impactos, lo que puede ser beneficioso en ciertos diseños de moldes.

La necesidad de una gran solidez y resistencia al desgaste se ve acentuada por el papel fundamental que desempeñan los moldes en el mantenimiento de la precisión dimensional y la integridad estructural del producto cerámico final. Cualquier compromiso en la calidad del material del molde puede provocar incoherencias en el tamaño, la forma y la densidad del producto, afectando así a su calidad y rendimiento generales.

En resumen, la selección de los materiales del molde es una decisión crítica que influye directamente en el éxito del proceso de prensado isostático. Los materiales deben ser capaces de soportar altas presiones y resistir el desgaste para garantizar la fabricación de productos cerámicos de alta calidad.

Diseño estructural del molde

Puertos de alimentación, descarga y escape

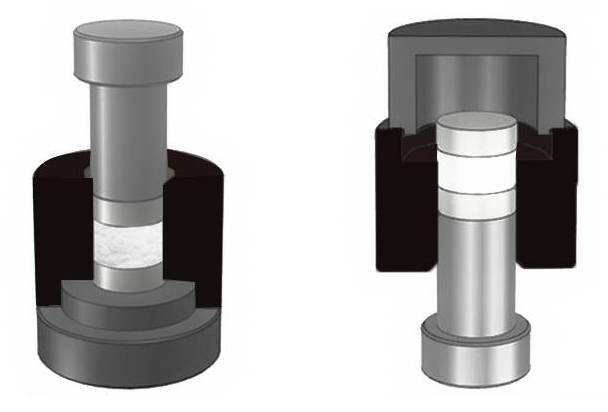

El diseño del molde para el prensado isostático de cerámica debe incorporar meticulosamente puertos de alimentación, descarga y escape para garantizar el flujo continuo de polvo a lo largo del proceso de moldeo. Estos puertos sirven como conductos críticos que facilitan la entrada, salida y liberación de gases, garantizando que el polvo se distribuya uniformemente y se comprima bajo presión.

Para ilustrar su importancia, considere lo siguiente:

-

Puertos de alimentación: Se colocan estratégicamente para permitir la introducción del polvo cerámico en la cavidad del molde. El diseño de los puertos de alimentación debe garantizar que el polvo se distribuya uniformemente, evitando zonas localizadas de alta o baja densidad que puedan comprometer la integridad del producto final.

-

Puertos de descarga: Una vez finalizado el proceso de prensado, los puertos de descarga son esenciales para la extracción eficaz de la pieza moldeada del molde. Un sistema de descarga bien diseñado minimiza el riesgo de daños en la pieza moldeada y garantiza un desmoldeo sencillo.

-

Puertos de escape: Durante el proceso de prensado, el aire o los gases atrapados pueden afectar negativamente a la densificación del polvo. Los puertos de escape están diseñados para permitir la liberación de estos gases, garantizando que el polvo esté sometido a una presión uniforme y logrando una densificación óptima.

La integración de estos puertos no es una mera necesidad técnica, sino un factor crítico para conseguir productos cerámicos de alta calidad. Cada puerto debe diseñarse con precisión para adaptarse a los requisitos estructurales del molde y a las características específicas del polvo cerámico que se procesa. Esto garantiza que el proceso de moldeo sea eficaz, fiable y capaz de producir resultados uniformes y de alta calidad.

Precisión de tamaño y forma

El cálculo y el control precisos de las dimensiones del molde son esenciales para garantizar la uniformidad del tamaño, la forma y la densidad del producto moldeado. Esta precisión es crítica porque incluso pequeñas desviaciones pueden provocar discrepancias significativas en la pieza cerámica final, afectando a su integridad estructural y a su rendimiento.

Para lograr este nivel de precisión, es necesario controlar meticulosamente varios factores:

-

Tolerancias dimensionales: El molde debe diseñarse con tolerancias dimensionales precisas para adaptarse a la contracción y deformación que se producen durante los procesos de prensado y sinterización. Esto implica un modelado computacional avanzado para predecir y tener en cuenta estos cambios.

-

Propiedades de los materiales: El material utilizado para el molde debe tener propiedades constantes, como la expansión térmica y la resistencia mecánica. Las variaciones en estas propiedades pueden dar lugar a resultados de moldeo inconsistentes.

-

Técnicas de fabricación: A menudo se emplean técnicas de fabricación avanzadas, como el mecanizado CNC y la impresión 3D, para garantizar que las dimensiones del molde se encuentran dentro de las tolerancias requeridas. Estas técnicas permiten realizar ajustes finos y correcciones durante el proceso de fabricación.

-

Control de calidad: Se aplican rigurosas medidas de control de calidad, incluidas inspecciones dimensionales y ensayos no destructivos, para verificar que el molde cumple los requisitos de precisión especificados. Esto garantiza que cada molde sea capaz de producir productos cerámicos de alta calidad de forma constante.

Al abordar estos factores, los fabricantes pueden alcanzar el nivel necesario de precisión en las dimensiones del molde, garantizando así la producción de productos cerámicos de alta calidad con un tamaño, forma y densidad uniformes.

Tratamiento de la superficie del molde

Pulido, recubrimiento y agentes antiadherentes

Los tratamientos superficiales como el pulido, el revestimiento y la aplicación de agentes antiadherentes desempeñan un papel fundamental en la mejora de la funcionalidad y la longevidad de los moldes cerámicos de prensado isostático. Estos tratamientos son indispensables por varias razones clave:

-

Reducción de la fricción: El pulido de las superficies del molde hasta alcanzar un alto grado de suavidad reduce significativamente el coeficiente de fricción entre el molde y el material cerámico que se está prensando. Esta reducción de la fricción no sólo facilita un flujo más suave del polvo durante el proceso de prensado, sino que también minimiza el desgaste del molde, alargando así su vida operativa.

-

Desmoldeo mejorado: El recubrimiento del molde con materiales especializados o la aplicación de agentes antiadherentes crea una barrera que impide que el material cerámico se adhiera a las paredes del molde. Esta barrera garantiza que las piezas cerámicas moldeadas puedan desmoldearse fácil y limpiamente, reduciendo el riesgo de defectos y mejorando la calidad general del producto final.

-

Mayor integridad de la superficie: La aplicación de recubrimientos también puede aportar ventajas adicionales, como una mayor dureza superficial y resistencia a la degradación química. Estas propiedades son especialmente ventajosas en entornos en los que el molde está expuesto a condiciones duras o materiales agresivos.

En resumen, el uso estratégico de agentes de pulido, recubrimiento y antiadherentes es un aspecto crítico del mantenimiento y la optimización del molde, que contribuye tanto a la eficiencia como a la eficacia del proceso de prensado isostático cerámico.

Curva de presión en el prensado isostático en frío

Etapa de aumento de presión

Durante la etapa de aumento de presión en el prensado isostático en frío, el proceso comienza con la aplicación de presión, que se incrementa gradualmente hasta alcanzar la presión máxima. Este aumento gradual de la presión es crucial, ya que permite que el polvo cerámico se comprima de manera uniforme, garantizando que las partículas se empaqueten estrechamente.

El proceso de compresión no es instantáneo, sino que se produce a lo largo de un periodo cuidadosamente controlado para evitar choques bruscos que pudieran alterar la uniformidad del empaquetado del polvo. A medida que aumenta la presión, las partículas de polvo experimentan una serie de interacciones complejas, como la deformación, la reorganización y la densificación. Estas interacciones son esenciales para lograr la densidad y las propiedades mecánicas deseadas del producto cerámico final.

Para comprender mejor la dinámica de esta etapa, resulta útil considerar las fuerzas en juego:

- Presión hidrostática: La presión uniforme aplicada desde todas las direcciones garantiza que el polvo se comprima uniformemente, minimizando las tensiones internas y los huecos.

- Deformación de las partículas: A medida que aumenta la presión, las partículas de polvo individuales se deforman, lo que permite un empaquetado y una densificación más eficaces.

- Fuerzas entre partículas: Las fuerzas entre partículas, incluidas la fricción y las interacciones electrostáticas, desempeñan un papel importante en el comportamiento del polvo bajo presión.

La naturaleza gradual del aumento de presión también permite la expulsión del aire atrapado y otros gases, que de otro modo provocarían defectos en el producto final. Esta expulsión controlada de los gases se ve facilitada por el diseño del molde, que incluye los puertos de alimentación, descarga y escape adecuados para garantizar un flujo suave del polvo y una eliminación eficaz de los gases.

En resumen, la etapa de aumento de presión es una fase crítica del proceso de prensado isostático en frío, en la que el polvo cerámico se comprime gradualmente para lograr una densidad y uniformidad óptimas. Esta etapa se controla meticulosamente para garantizar que el producto final cumpla las especificaciones requeridas de tamaño, forma y propiedades mecánicas.

Etapa de mantenimiento de la presión

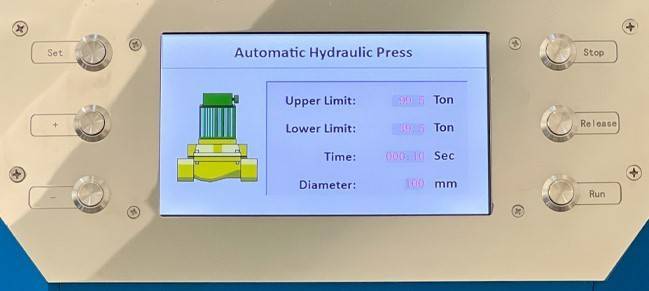

Durante la etapa de mantenimiento de la presión en el prensado isostático en frío, la presión ejercida sobre el polvo cerámico permanece constante. Este estado constante es crucial por varias razones. En primer lugar, permite que el polvo siga comprimiéndose, lo que es esencial para conseguir la densidad y uniformidad deseadas en el producto cerámico final. La presión constante garantiza que las partículas del polvo estén bien compactadas, reduciendo al mínimo los huecos o bolsas de aire que podrían comprometer la integridad del material.

Además, la duración de la etapa de mantenimiento de la presión puede ajustarse en función de los requisitos específicos del material cerámico que se esté procesando. Para materiales que requieren una mayor densificación, puede ser necesario un periodo de mantenimiento más largo. Esta flexibilidad en el tiempo permite a los fabricantes adaptar el proceso a las propiedades únicas de cada tipo de cerámica, garantizando unos resultados óptimos.

La presión constante también facilita la distribución uniforme de las fuerzas en todo el molde, lo que es especialmente importante para mantener la precisión dimensional del producto final. Cualquier fluctuación en la presión durante esta etapa podría provocar incoherencias en la forma y el tamaño de la pieza cerámica, lo que podría ir en detrimento de su calidad y funcionalidad generales.

En resumen, la etapa de mantenimiento de la presión es una fase crítica del proceso de prensado isostático en frío. No sólo mejora la densificación y compresión del polvo cerámico, sino que también garantiza la precisión dimensional y la uniformidad del producto final.

Etapa de alivio de presión

Durante la etapa de alivio de presión en el prensado isostático en frío, la presión aplicada al polvo cerámico disminuye gradualmente. Esta reducción de la presión permite que el polvo comprimido experimente un cierto grado de rebote. El efecto rebote es crucial, ya que ayuda a la relajación del material, lo que puede contribuir a la densidad final y a la integridad estructural del producto cerámico.

Para comprender mejor esta etapa, es esencial tener en cuenta las propiedades físicas del polvo cerámico. A medida que se libera la presión, las partículas de polvo, que inicialmente fueron forzadas a entrar en estrecho contacto bajo alta presión, tienden a separarse ligeramente. Este movimiento no es aleatorio, sino que obedece a la elasticidad inherente del material. El alcance de este rebote puede verse influido por varios factores, como el tipo de material cerámico utilizado, la presión inicial aplicada y la duración de la fase de mantenimiento de la presión.

| Factor | Influencia en el rebote |

|---|---|

| Tipo de material cerámico | Los distintos materiales tienen diferentes propiedades elásticas, lo que afecta al grado de rebote. |

| Presión inicial | Una presión inicial más alta generalmente produce un rebote mayor debido a la mayor energía almacenada en el material. |

| Tiempo de mantenimiento de la presión | Los tiempos de mantenimiento más largos permiten una densificación más completa, reduciendo potencialmente el efecto de rebote. |

La naturaleza gradual de la disminución de la presión está diseñada para evitar cambios bruscos que podrían provocar defectos estructurales o una densificación incompleta. Controlando cuidadosamente el ritmo de disminución de la presión, los fabricantes pueden optimizar las propiedades del producto final, garantizando que cumple las especificaciones deseadas de densidad, resistencia y durabilidad.

En resumen, la etapa de descarga de presión es una parte fundamental del proceso de prensado isostático en frío. Permite la relajación controlada del polvo cerámico, que es esencial para conseguir las características deseadas del producto final. Comprender y gestionar los factores que influyen en esta etapa puede mejorar significativamente la calidad y consistencia de los productos cerámicos fabricados.

Control de la temperatura

Estabilidad durante el prensado

Mantener una temperatura estable durante el proceso de prensado isostático es crucial por varias razones. En primer lugar, la estabilidad de la temperatura garantiza que el polvo conserve su fluidez óptima, que es esencial para la distribución uniforme y el llenado del molde. La fluidez influye directamente en el efecto de moldeo, ya que cualquier fluctuación de temperatura puede hacer que el polvo se agrupe o pierda sus propiedades cohesivas, lo que provocaría incoherencias en el producto final.

Además, el control de la temperatura es vital para el proceso de densificación. En condiciones estables, las partículas de polvo pueden reorganizarse con mayor eficacia, lo que da lugar a una estructura más densa y uniforme. Esto es especialmente importante en los materiales cerámicos, donde la densidad es un factor clave que influye en la resistencia y durabilidad del producto final.

Además de la fluidez y la densificación, la estabilidad de la temperatura también afecta a la eficacia general del proceso de prensado. Unas condiciones de temperatura constantes pueden reducir el tiempo de procesamiento y el consumo de energía, así como minimizar el riesgo de defectos como grietas o huecos en el producto moldeado. Esto no sólo mejora la calidad de la pieza cerámica final, sino que también aumenta la productividad y la rentabilidad del proceso de fabricación.

Para lograr esta estabilidad, se suelen emplear sistemas avanzados de control de la temperatura, que pueden supervisar y ajustar la temperatura en tiempo real. Estos sistemas utilizan sensores y circuitos de retroalimentación para mantener el rango de temperatura deseado, garantizando que el proceso de prensado se mantenga dentro de los parámetros operativos óptimos. Este nivel de precisión es esencial para fabricar productos cerámicos de alta calidad que cumplan las estrictas normas del sector.

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensa de Laboratorio de Carburo para Aplicaciones de Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

Artículos relacionados

- Problemas de un mal desmoldeo en las prensas manuales de comprimidos

- <p> Ventajas energéticas de los hornos tubulares de atmósfera de vacío </p>

- Guía completa del molde cilíndrico de prensa de calentamiento eléctrico para laboratorio: Tecnología y Aplicaciones

- Técnicas de moldeo a presión por infrarrojos para aplicaciones distintas del moldeo

- Prensa manual de pellets: Guía completa para un granulado eficiente en el laboratorio