Principios del revestimiento por evaporación de haz de electrones

Mecanismo básico

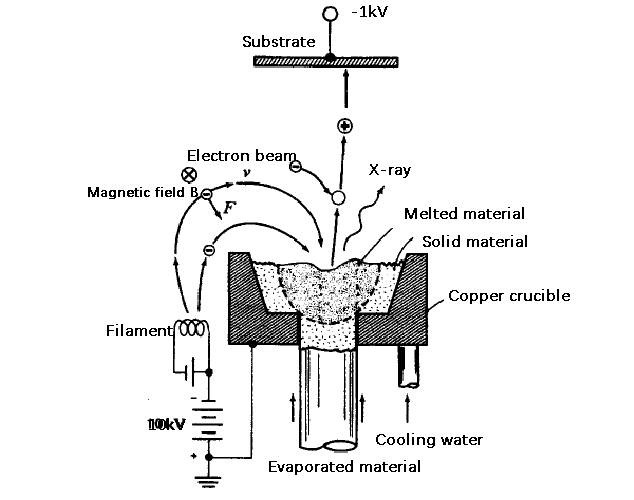

En un entorno de alto vacío, el filamento del cañón de electrones se calienta, haciendo que emita electrones calientes. A continuación, el ánodo acelerador acelera estos electrones, que adquieren una energía cinética considerable en el proceso. Al alcanzar el material evaporado, los electrones transfieren su energía cinética en calor, bombardeando efectivamente el material. Esta conversión de energía calienta y vaporiza el material evaporado, facilitando así el proceso de revestimiento por evaporación de haz de electrones.

La configuración de alto vacío es crucial, ya que minimiza las colisiones entre los electrones y las moléculas de gas residuales, garantizando que los electrones mantengan su energía cinética hasta alcanzar el material objetivo. La eficacia de este proceso se ve reforzada por el control preciso de la energía y el enfoque del haz de electrones, que permite el calentamiento localizado y la evaporación del material de revestimiento. Este método es especialmente eficaz para materiales con puntos de fusión elevados, ya que la energía concentrada del haz de electrones puede elevar rápidamente su temperatura hasta el punto de vaporización.

El proceso de evaporación por haz de electrones es un sofisticado mecanismo que aprovecha los principios de la conversión de energía y la tecnología de vacío para lograr un recubrimiento preciso y eficaz de diversos materiales. Esta técnica no sólo garantiza una gran pureza y precisión, sino que también permite recubrir materiales difíciles de procesar con métodos tradicionales.

Componentes de la fuente de evaporación por haz de electrones

La fuente de evaporación por haz de electrones es un sofisticado sistema diseñado para vaporizar materiales de revestimiento con gran precisión y pureza. En su núcleo, el sistema comprende varios componentes críticos:

-

Cátodo caliente: Es la principal fuente de electrones. El cátodo caliente, fabricado normalmente con materiales como el tungsteno, se calienta a temperaturas extremas, que a menudo superan los 2.000 grados Celsius. Este intenso calor provoca la emisión de electrones desde la superficie del cátodo.

-

Polo acelerador de electrones: Una vez emitidos, estos electrones son acelerados por un campo eléctrico creado por el polo acelerador. Este campo confiere a los electrones una energía cinética importante que les permite desplazarse a gran velocidad.

-

Ánodo: El ánodo, situado cerca del crisol que contiene el material de revestimiento, sirve de blanco para los electrones acelerados. Cuando el haz de electrones incide en el ánodo, la energía cinética se convierte en calor, calentando rápidamente el material de revestimiento hasta su punto de evaporación.

-

Crisol: El crisol es un componente crucial que contiene el material de revestimiento. Suele estar hecho de materiales como cobre o tungsteno para materiales de baja temperatura, o cerámica técnica para aplicaciones de alta temperatura. El crisol se refrigera continuamente con agua para evitar que se funda y contamine el material de revestimiento.

-

Campo magnético: Los imanes instalados cerca de la fuente del haz de electrones generan un campo magnético que concentra los electrones en un haz concentrado. Este haz concentrado garantiza que la energía se dirija con precisión al material de revestimiento, maximizando la eficacia y minimizando la pérdida de energía.

La combinación de estos componentes permite a la fuente de evaporación por haz de electrones conseguir una energía altamente concentrada, calentando localmente el material de revestimiento a temperaturas extremas y provocando su evaporación. Este control preciso de la distribución de la energía garantiza que el material de revestimiento se vaporice sin contaminación, lo que da lugar a películas de gran pureza.

Características del revestimiento por evaporación de haz de electrones

Ventajas

-

Densidad de flujo mejorada: La evaporación por haz de electrones presenta una densidad de flujo significativamente mayor en comparación con los métodos tradicionales de calentamiento por resistencia. Esta ventaja es especialmente beneficiosa para materiales con puntos de fusión elevados, ya que acelera la velocidad de evaporación, facilitando la deposición de películas de alta calidad.

-

Pureza superior: El proceso consiste en evaporar las materias primas en un crisol de cobre refrigerado por agua. Este diseño no sólo evita la contaminación, sino que también garantiza la producción de películas con una pureza excepcionalmente alta. El entorno controlado minimiza las impurezas, lo que resulta crucial para las aplicaciones que exigen normas de pureza estrictas.

-

Calidad de película mejorada: La gran energía cinética de las partículas evaporadas mejora la precisión y la fuerza de adhesión de la película. Esta energía cinética garantiza que las partículas se adhieran más eficazmente al sustrato, lo que da lugar a películas con una integridad estructural y una durabilidad superiores.

Desventajas

-

Estructura general compleja y precio más elevado: Uno de los principales inconvenientes de los equipos de revestimiento por evaporación de haz de electrones es su intrincado diseño, que a menudo se traduce en un precio más elevado en comparación con otras tecnologías de revestimiento alternativas. La complejidad se debe a los sofisticados componentes necesarios, como el cañón de electrones, el ánodo acelerador y los sistemas de vacío, que contribuyen al coste total.

-

Interacciones entre el haz de electrones y las partículas de vapor: La elevada densidad del vapor cerca de la fuente de evaporación puede provocar importantes interacciones entre el flujo del haz de electrones y las partículas de vapor. Estas interacciones pueden perturbar el flujo de electrones, desencadenando potencialmente la excitación e ionización de vapores y gases residuales dentro del sistema. Estos fenómenos pueden afectar negativamente a la calidad de la película depositada, dando lugar a inconsistencias y defectos en el producto final.

Aplicaciones del recubrimiento por evaporación de haz de electrones

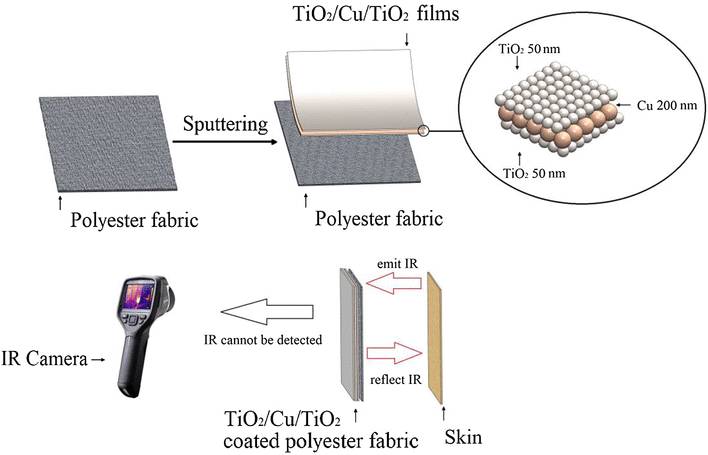

Recubrimiento de película de TiO2

El proceso de recubrimiento de película fina de TiO2 se ejecuta meticulosamente utilizando el sistema sistema de revestimiento óptico totalmente automático INTEGRITY-39 que integra la tecnología de evaporación por haz de electrones asistida por haz de iones. Este avanzado sistema está diseñado para optimizar los parámetros de deposición, garantizando la máxima calidad de la película de TiO2. El proceso comienza con el control preciso de los parámetros de funcionamiento del cañón de electrones, incluidos el voltaje y la corriente, que son fundamentales para mantener los niveles de energía deseados para la evaporación. Al mismo tiempo, la temperatura de deposición de la cámara de vacío se controla y regula minuciosamente para crear un entorno óptimo para la formación de la película.

Se emplean Ti2O3 y O2 de gran pureza como materiales primarios de la película y gases de reacción, respectivamente. El uso de materiales de alta pureza es esencial para evitar la contaminación, que puede afectar significativamente a las propiedades ópticas de la película de TiO2. La integración de la asistencia del haz de iones mejora aún más la integridad estructural de la película al promover una mejor adhesión y reducir los defectos. Este enfoque multifacético garantiza que las películas de TiO2 producidas no sólo sean ópticamente superiores, sino también mecánicamente robustas, lo que las hace adecuadas para una amplia gama de aplicaciones en óptica y fotónica.

La capacidad de automatización del sistema INTEGRITY-39 agiliza el proceso de recubrimiento, reduciendo los errores humanos y aumentando la repetibilidad del proceso. Esto es especialmente importante en sectores en los que la uniformidad y la precisión son primordiales, como en la producción de filtros ópticos y células solares. Al ajustar con precisión los parámetros de evaporación del haz de electrones y aprovechar la asistencia del haz de iones, el sistema puede producir películas de TiO2 con propiedades a medida, cumpliendo los requisitos específicos de diversas aplicaciones.

Pruebas y análisis espectrales

Las propiedades espectrales de las películas de TiO2 se analizaron meticulosamente con un espectrofotómetro Lambda900. Este instrumento permitió realizar mediciones precisas de los espectros ópticos, que posteriormente se procesaron mediante el método envolvente del software Macleod para determinar el índice de refracción y el coeficiente de extinción. El análisis reveló una tendencia matizada en las propiedades ópticas de las películas de TiO2: a medida que disminuía el nivel de vacío, el índice de refracción y el coeficiente de extinción aumentaban inicialmente, alcanzando un pico, y luego mostraban un descenso posterior.

Este comportamiento puede atribuirse a varios factores:

- Aumento de las colisiones: Los niveles de vacío más bajos conducen a mayores colisiones de partículas, lo que puede mejorar temporalmente las propiedades ópticas al aumentar la densidad de la película.

- Efectos térmicos: La energía térmica del sistema puede influir en la integridad estructural y las constantes ópticas de la película, provocando su fluctuación.

- Dinámica de deposición del material: La forma en que las partículas de TiO2 se depositan en el sustrato cambia con la presión del vacío, lo que afecta a la uniformidad y a las propiedades ópticas de la película.

| Nivel de vacío | Índice de refracción | Coeficiente de extinción |

|---|---|---|

| Alto | Bajo | Bajo |

| Medio | Alto | Alto |

| Bajo | Media | Medio |

La tendencia observada subraya el papel crítico de las condiciones de vacío en el proceso de evaporación por haz de electrones, destacando la necesidad de un control preciso para conseguir unas propiedades óptimas de la película.

Estructura de los componentes y mantenimiento de la máquina de revestimiento por evaporación de haz de electrones

Estructura de los componentes

La máquina de revestimiento por evaporación de haz de electrones es un sofisticado aparato diseñado para la deposición de precisión de películas finas. Consta de tres subsistemas principales: el sistema de control el sistema de circuito de aire de vacío y el sistema de cañones de electrones . Cada uno de estos componentes desempeña un papel crucial para garantizar la eficiencia y eficacia de la máquina.

El sistema de circuito de aire de vacío sistema de circuito de aire de vacío es esencial para mantener el entorno de alto vacío necesario para el proceso de evaporación. Este sistema incluye una bomba mecánica de etapa frontal, responsable de la evacuación inicial, y una bomba de alto vacío y baja temperatura, que mejora aún más el nivel de vacío. La combinación de estas bombas garantiza un entorno de vacío estable y óptimo, esencial para la deposición uniforme de películas finas.

El sistema de cañones de electrones sistema de cañones de electrones es el corazón de la fuente de evaporación. Consta de un cañón de electrones y un crisol. El cañón de electrones emite un haz concentrado de electrones que se aceleran a altas velocidades, proporcionando la energía cinética necesaria para calentar y vaporizar el material de revestimiento. El crisol, fabricado normalmente con un material de gran pureza y resistente al calor, contiene el material de revestimiento y se coloca para recibir el haz de electrones. Esta configuración permite un control preciso del proceso de evaporación, garantizando que el material se vaporiza de manera uniforme y eficaz.

En resumen, la estructura de los componentes de la máquina de revestimiento por evaporación de haz de electrones está meticulosamente diseñada para facilitar un proceso de revestimiento de alta precisión y eficacia. La integración de avanzados sistemas de control, robustos circuitos de aire de vacío y sofisticados sistemas de cañones de electrones garantiza que la máquina pueda manejar una amplia gama de materiales y aplicaciones de revestimiento con una precisión y fiabilidad excepcionales.

Habilidades de mantenimiento

Entre los fallos más comunes de las máquinas de revestimiento por evaporación de haz de electrones se incluyen el olor a quemado en la cámara de vacío, el mal funcionamiento del cañón de electrones y la carga anormal de la corriente del haz de electrones. Estos problemas pueden afectar significativamente al rendimiento y la longevidad del equipo. Para solucionar estos problemas, es esencial adoptar un enfoque de mantenimiento sistemático.

Primero los cortocircuitos deben comprobarse meticulosamente. Los cortocircuitos pueden causar calor excesivo y dañar los componentes, lo que provoca el olor a quemado que se observa en la cámara de vacío. Las inspecciones periódicas y el uso de herramientas de diagnóstico pueden ayudar a identificar y rectificar estos problemas con prontitud.

En segundo lugar, garantizar la correcta conexión de los cables de alta tensión es crucial. Los cables de alta tensión forman parte integral del sistema del cañón de electrones, y cualquier conexión suelta o dañada puede provocar fallos de funcionamiento. El mantenimiento debe incluir el apriete de las conexiones y la sustitución de cualquier cable dañado para evitar interrupciones en el proceso del haz de electrones.

Por último, sacudidas del suelo debe verificarse con un megóhmetro. Las sacudidas del suelo pueden causar inestabilidad eléctrica y provocar una carga anormal de la corriente del haz de electrones. Este paso garantiza que la conexión eléctrica a tierra sea segura y eficaz, manteniendo la estabilidad del haz de electrones y evitando posibles peligros.

Al abordar estas tareas específicas de mantenimiento, la fiabilidad y la eficacia de las máquinas de recubrimiento por evaporación de haz de electrones pueden mejorar significativamente.

Productos relacionados

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

Artículos relacionados

- Un estudio comparativo de las técnicas de evaporación y pulverización catódica en la deposición de película delgada

- Evaporación por haz de electrones:Creación avanzada de películas finas

- Selección de materiales de revestimiento al vacío: Factores clave y consideraciones

- Tecnología de evaporación por haz de electrones en el revestimiento al vacío

- Tecnología de revestimiento por evaporación de haz de electrones y selección de materiales