Introducción al prensado isostático

El prensado isostático es un proceso de fabricación utilizado en la producción de materiales y componentes de alta densidad y alta resistencia. El prensado isostático implica aplicar presión uniformemente en todas las direcciones a un material en polvo, que está contenido dentro de un molde flexible o rígido. Esta técnica se puede lograr utilizando la tecnología de bolsa húmeda o seca, que consiste en sumergir el molde en un medio líquido o gaseoso, respectivamente. Los productos prensados isostáticamente ofrecen varias ventajas, como densidad uniforme, alta resistencia en verde y excelente acabado superficial. Son ampliamente utilizados en aplicaciones como la industria aeroespacial, médica y automotriz.

Tabla de contenido

Tipos de prensado isostático

El prensado isostático es un proceso de fabricación versátil que se puede utilizar para crear una amplia gama de productos de alta calidad. Hay dos tipos de prensado isostático: prensado isostático en frío (CIP) y prensado isostático en caliente (HIP).

Prensado isostático en frío (CIP)

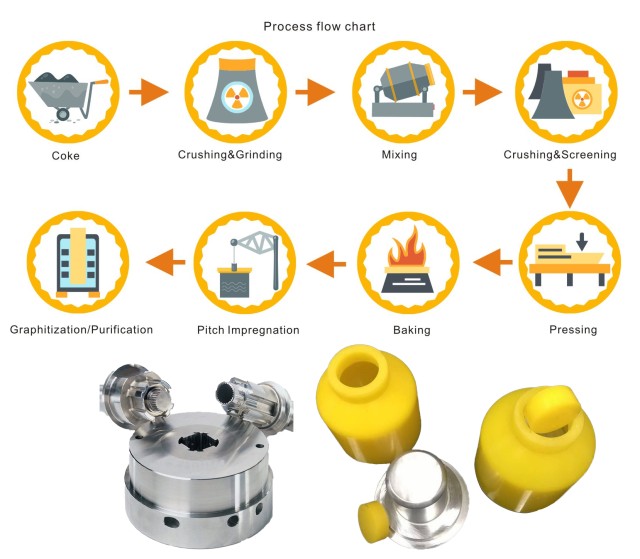

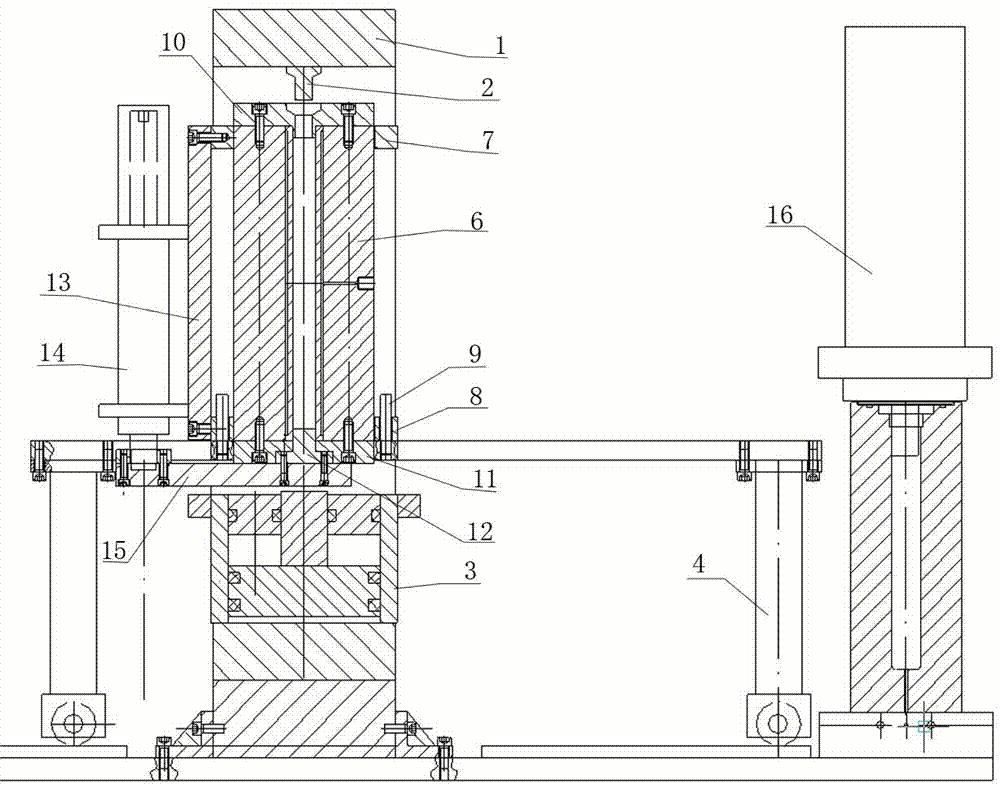

El prensado isostático en frío implica la compactación de polvos encerrados en moldes elastoméricos. En este proceso, el molde se coloca en una cámara de presión y se llena con un líquido a temperatura ambiente antes de que la prensa aplique presión desde todos los lados, condensando el polvo de metal. Como resultado, las partículas de polvo se unen mecánicamente entre sí, creando un cuerpo verde sólido. Hay dos tipos de prensas utilizadas para el prensado isostático de bolsas secas en frío: prensas isostáticas monoestáticas con estructuras de una sola cavidad y prensas isostáticas densomáticas con diseños de múltiples cavidades. El prensado isostático en frío se utiliza para productos que requieren un alto grado de precisión, como piezas de cerámica y polvos metálicos. Debido a que la presión se aplica a temperatura ambiente, el proceso es relativamente rápido y económico. Sin embargo, los productos resultantes pueden no tener el mismo grado de resistencia y tenacidad que los producidos mediante prensado isostático en caliente.

Prensado isostático en caliente (HIP)

El prensado isostático en caliente implica la compactación de material en polvo a alta temperatura y presión utilizando un recipiente de metal sellado. La alta temperatura y presión hacen que las partículas de polvo se fusionen, dando como resultado un producto con una microestructura uniforme y excelentes propiedades mecánicas. El prensado isostático en caliente se utiliza para crear productos que requieren un alto grado de resistencia y tenacidad, como componentes de motores de aviones y barras de combustible nuclear. El proceso es más costoso y requiere más tiempo que el prensado isostático en frío, pero produce productos de calidad superior. El prensado isostático en caliente (HIP) implica la aplicación simultánea de temperatura y presión para obtener piezas totalmente densas (hasta el 100 % de la densidad teórica), y se utiliza principalmente para cerámicas de ingeniería que requieren propiedades óptimas para aplicaciones de alto rendimiento.

En conclusión, el prensado isostático es un proceso de fabricación versátil que se puede utilizar para crear una amplia gama de productos de alta calidad. El tipo de prensado isostático utilizado depende de las propiedades requeridas para el producto. El prensado isostático en frío se usa para productos que requieren precisión, mientras que el prensado isostático en caliente se usa para productos que requieren resistencia y dureza.

Tecnología de bolsas húmedas

El prensado isostático es un proceso de fabricación que produce productos cerámicos de alta calidad con densidad y resistencia uniformes. Una de las técnicas utilizadas en el prensado isostático se conoce como tecnología de bolsa húmeda.

Llenar la bolsa con polvo cerámico

La tecnología de bolsa húmeda consiste en llenar una bolsa flexible con polvo cerámico. A continuación, la bolsa se sumerge en un medio líquido, que puede ser agua o aceite.

Aplicación de alta presión

Luego, la bolsa se somete a alta presión, hasta 200 MPa, que comprime el polvo uniformemente desde todas las direcciones, lo que da como resultado una densidad uniforme y una porosidad reducida.

Distribución uniforme de la presión

El medio líquido también ayuda a distribuir la presión de manera uniforme y evitar la formación de grietas o defectos en el producto final.

Quitar la bolsa y secar el polvo

Después del prensado, la bolsa se retira con cuidado y el polvo comprimido se seca y se sinteriza para lograr las propiedades deseadas.

Uso en varias industrias

La tecnología de bolsas húmedas es particularmente útil para producir formas complejas y componentes de gran tamaño que requieren alta precisión y confiabilidad. Se usa comúnmente en las industrias aeroespacial, automotriz y médica, donde la precisión y la durabilidad son fundamentales.

Amplia gama de materiales

El proceso también permite el uso de una amplia gama de materiales cerámicos, como alúmina, zirconio y nitruro de silicio, cada uno con sus propiedades y aplicaciones únicas.

Equipo especializado y experiencia

Aunque la tecnología de bolsa húmeda requiere experiencia y equipo especializado, ofrece ventajas significativas sobre otros procesos de fabricación, como el moldeo por inyección o el prensado en seco, en términos de calidad, rentabilidad y escalabilidad.

Tecnología de bolsa seca

La tecnología de bolsas secas es una forma de prensado isostático que se utiliza para producir productos uniformes y de alta calidad. El proceso implica el uso de una bolsa flexible llena de polvo para crear la forma deseada. Aquí hay un proceso paso a paso de cómo funciona la tecnología Dry Bag:

Paso 1: Llenar la bolsa con polvo

El primer paso en el proceso de la tecnología Dry Bag es llenar la bolsa flexible con el polvo necesario para crear la forma deseada. El polvo se mide cuidadosamente para garantizar que el producto final sea de la más alta calidad.

Paso 2: Colocar la bolsa en una cámara

Una vez que la bolsa está llena de polvo, se coloca en una cámara. A continuación, la cámara se presuriza con agua o gas.

Paso 3: Aplicar presión

A medida que aumenta la presión en la cámara, las partículas de polvo dentro de la bolsa se ven obligadas a adaptarse a la forma de la bolsa. La bolsa se expande para adaptarse a la presión y la forma del polvo.

Paso 4: lograr la densidad y la forma deseadas

La presión se mantiene hasta lograr la densidad y la forma deseadas. El producto final es una bolsa llena de polvo que se ha ajustado a la forma deseada.

Paso 5: Quitar la bolsa y sinterizar el producto

A continuación, se retira la bolsa de la cámara y se sinteriza el producto. La sinterización es un proceso que fusiona las partículas de polvo para crear un producto sólido. Este proceso minimiza la porosidad y da como resultado excelentes propiedades mecánicas.

La tecnología Dry Bag se usa comúnmente en la producción de componentes cerámicos y metálicos para aplicaciones aeroespaciales, médicas e industriales. El proceso tiene varias ventajas sobre los métodos de fabricación tradicionales, incluida la capacidad de producir formas complejas y una calidad constante. Además, el proceso es más respetuoso con el medio ambiente que otras formas de prensado isostático, ya que no requiere el uso de aceites ni lubricantes.

En conclusión, la tecnología Dry Bag es una forma eficiente y versátil de producir productos prensados isostáticamente de alta calidad. El proceso consiste en llenar una bolsa flexible con polvo, colocarla en una cámara, aplicar presión para adaptar el polvo a la forma de la bolsa, lograr la densidad y forma deseada y sinterizar el producto. El producto final es un producto uniforme de alta calidad con mínima porosidad y excelentes propiedades mecánicas.

Ventajas del prensado isostático en frío

El prensado isostático en frío (CIP) es un proceso de fabricación que consiste en compactar polvos en un sólido altamente denso y uniforme mediante la aplicación de alta presión. Este proceso ofrece varias ventajas, por lo que es una opción ideal para la producción de una amplia gama de materiales. En esta sección, exploraremos algunas de las principales ventajas del prensado isostático en frío.

Fuerza Verde

Una de las principales ventajas del prensado isostático en frío es su capacidad para producir materiales con alta resistencia en verde. La resistencia en verde se refiere a la capacidad de un material moldeado para resistir la manipulación antes de que se endurezca por completo. Los materiales producidos mediante prensado isostático en frío tienen una alta resistencia en verde, lo que significa que estos materiales tienen una mayor rotación, ya que se pueden sinterizar o mecanizar más rápido que otros materiales.

Densidad uniforme

El prensado isostático en frío asegura que los materiales tengan una densidad uniforme. Esto significa que habrá una contracción uniforme cuando el material pase por otros procesos, como la sinterización. La densidad uniforme se puede atribuir al hecho de que la presión utilizada en CIP alcanza todas las partes del material con la misma magnitud.

Fuerza uniforme

Dado que la presión utilizada para compactar los materiales es igual en todas las direcciones, el material tiene una resistencia uniforme. Los materiales con fuerza uniforme suelen ser más eficientes que los que no tienen fuerza uniforme.

Versatilidad

CIP se puede utilizar para producir formas difíciles que no se pueden producir por otros métodos. Además, se puede utilizar para producir materiales de gran tamaño. La única limitación al tamaño de los materiales producidos por este método es el tamaño del recipiente a presión.

Resistencia a la corrosión

El prensado isostático en frío mejora la resistencia a la corrosión de un material. Por lo tanto, los materiales que se someten a este proceso tienen una vida útil más larga que la mayoría de los demás materiales.

Propiedades mecánicas

Se mejoran las propiedades mecánicas de los materiales prensados isostáticos en frío. Algunas de las propiedades mejoradas incluyen ductilidad y resistencia.

Conclusión

El prensado isostático es una tecnología versátil que se utiliza ampliamente en la fabricación de materiales y componentes de alto rendimiento. Ofrece numerosas ventajas sobre los métodos de prensado tradicionales, como resistencia en verde y densidad uniforme. Las tecnologías de bolsa húmeda y bolsa seca son los dos tipos más comunes de prensado isostático que se utilizan en la actualidad. La tecnología es aplicable en una amplia gama de industrias, incluidas la aeroespacial, automotriz, médica y nuclear. Con la capacidad de producir formas complejas y piezas de alta calidad, el prensado isostático es una forma confiable y rentable de fabricar productos que cumplen con los estándares de calidad más estrictos.

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

Artículos relacionados

- Comprensión del método de prensado isostático en frío para materiales en polvo

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos

- Prensado isostático en frío: descripción general y sus aplicaciones industriales

- Cómo las prensas isostáticas mejoran la eficiencia del procesamiento de materiales

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización