Mecanismo de formación de película en ráfaga

Alta tasa de deposición

La rápida formación de burbujas durante el proceso de deposición PECVD se atribuye a menudo a una alta tasa de deposición. Esta alta tasa puede conducir al atrapamiento de gases dentro de la película en crecimiento, creando burbujas que pueden no tener tiempo suficiente para escapar. La principal solución para mitigar este problema es reducir deliberadamente la velocidad de deposición. Esto puede lograrse mediante varios ajustes estratégicos de los parámetros del proceso.

En primer lugar, reducir la potencia aplicada durante la deposición puede disminuir eficazmente la velocidad a la que se forma la película de silicio amorfo. De este modo, disminuye la energía disponible para el atrapamiento de gases, lo que deja más tiempo para que los gases atrapados se difundan fuera de la película.

En segundo lugar, el ajuste del ciclo de trabajo del proceso de deposición también puede desempeñar un papel crucial. Un ciclo de trabajo más largo, en el que el proceso de deposición se realiza a un ritmo más lento, puede ayudar a reducir la tasa de deposición total. Este método garantiza que la película crezca de forma más gradual, dando la oportunidad a las burbujas de escapar antes de que queden atrapadas.

Por último, el control del caudal de los gases reactivos puede ayudar aún más a gestionar la velocidad de deposición. Regulando cuidadosamente el flujo de gases como el silano (SiH4) y el hidrógeno, es posible mantener un proceso de deposición más controlado y lento. Esta gestión cuidadosa del flujo de gas garantiza que la película crezca uniformemente y sin la rápida formación de burbujas.

En resumen, aunque una tasa de deposición elevada puede dar lugar a la formación de burbujas, unos ajustes juiciosos de la potencia, el ciclo de trabajo y el caudal pueden reducir significativamente este riesgo, garantizando un proceso de deposición más suave y uniforme.

Baja temperatura del sustrato

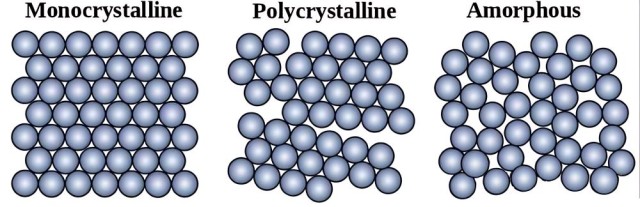

A bajas temperaturas del sustrato, las burbujas dentro de la película de silicio amorfo permanecen en gran medida inactivas. Esta inactividad se debe principalmente a la reducida energía térmica disponible, que a su vez limita las vibraciones térmicas de los átomos y moléculas dentro de la película. La falta de vibraciones térmicas suficientes significa que las fuerzas de van der Waals, responsables de la cohesión entre las partículas, siguen siendo relativamente fuertes. Estas fuerzas actúan como una barrera, impidiendo que las burbujas se fusionen y escapen.

El aumento de la temperatura del sustrato puede mitigar significativamente este problema. A medida que aumenta la temperatura, las vibraciones térmicas de las partículas dentro de la película se vuelven más pronunciadas. Esta mayor actividad térmica ayuda a debilitar las fuerzas de van der Waals, lo que facilita que las burbujas se fusionen y, en última instancia, escapen de la película. Además, el aumento de la temperatura también facilita una mejor difusión de los gases, lo que contribuye aún más a reducir la formación y el tamaño de las burbujas.

En la práctica, el ajuste de la temperatura del sustrato es un parámetro crítico en el proceso de deposición PECVD. Controlando cuidadosamente la temperatura, es posible optimizar las condiciones para la reducción de burbujas, mejorando así la calidad general y la uniformidad de la película depositada. Este enfoque no sólo resuelve el problema de la formación de películas con burbujas, sino que también contribuye al desarrollo de células solares y otros dispositivos semiconductores más robustos y eficientes.

Factores químicos y térmicos

La formación de burbujas en el proceso de deposición PECVD está íntimamente ligada a la interacción entre el SiH4 y las mezclas de gas hidrógeno. Estos gases desempeñan un papel fundamental en la creación de burbujas, sobre todo cuando la superficie del sustrato alberga enlaces colgantes, que son enlaces insaturados que pueden actuar como lugares de nucleación para la formación de burbujas.

El recocido a alta temperatura es un paso fundamental para mitigar este problema. Al someter el sustrato a temperaturas elevadas, el proceso de recocido facilita la formación de moléculas de hidrógeno a partir de la mezcla de gases. Este tratamiento térmico no sólo ayuda a la creación de hidrógeno, sino que también elimina eficazmente los enlaces insaturados de la superficie del sustrato. En consecuencia, la probabilidad de formación de burbujas se reduce significativamente, ya que la superficie del sustrato es menos propensa a la nucleación y la mezcla de gases es más estable.

La interacción entre la composición química y las condiciones térmicas es esencial para comprender y controlar la formación de películas de burbujas. La optimización de estos factores puede conducir a un proceso de deposición más estable, minimizando la aparición de burbujas y dando lugar a una película de silicio amorfo de mayor calidad.

Condiciones de la superficie

La tensión de nucleación y las impurezas superficiales o la baja rugosidad pueden contribuir significativamente a la formación de películas burst durante la deposición PECVD de silicio amorfo.La tensión de nucleación surge de la rápida formación de enlaces de silicio en la superficie del sustrato, lo que puede crear puntos de tensión localizados que provoquen la ruptura de la película en crecimiento. Este fenómeno se ve agravado por la presencia deimpurezas superficialesque actúan como lugares de nucleación de burbujas y defectos, desestabilizando aún más la película. Del mismo modouna baja rugosidad superficial puede dificultar la distribución uniforme de la tensión, provocando un crecimiento no uniforme de la película y la consiguiente formación de burbujas.

Para mitigar estos problemas, se pueden emplear varias estrategias. En primer lugarpretratamiento de la superficie de la superficie, como la limpieza y el grabado, pueden eliminar impurezas y mejorar la rugosidad de la superficie, favoreciendo una nucleación más uniforme y reduciendo las concentraciones de tensión. Ademásajustar los parámetros de deposición como la potencia, el ciclo de trabajo y el caudal pueden ayudar a controlar la tensión de nucleación y la calidad general de la película. Por ejemplo, una ligera reducción de la velocidad de deposición puede proporcionar más tiempo para la relajación de la tensión, evitando así la formación de películas estalladas.

Además, el uso decapas tampón orecubrimientos intermedios también puede ser eficaz para gestionar las condiciones de la superficie. Estas capas pueden actuar como barrera protectora, absorbiendo la tensión de nucleación e impidiendo que se propague a la película principal. Además,recocido posterior a la deposición a temperaturas elevadas puede ayudar a curar los defectos superficiales y reducir la tensión general de la película, mejorando así su estabilidad e integridad.

En resumen, el tratamiento de las condiciones superficiales mediante una combinación de pretratamiento, ajuste de parámetros y recocido posterior a la deposición puede reducir significativamente la probabilidad de que se forme una película reventada durante la deposición PECVD de silicio amorfo.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

Artículos relacionados

- Máquinas CVD para deposición de película delgada

- Una introducción a la deposición química de vapor (CVD)

- Una guía completa para el mantenimiento de equipos PECVD

- Comparación del rendimiento de PECVD y HPCVD en aplicaciones de recubrimiento

- Ventajas y desventajas del depósito químico en fase vapor (CVD)