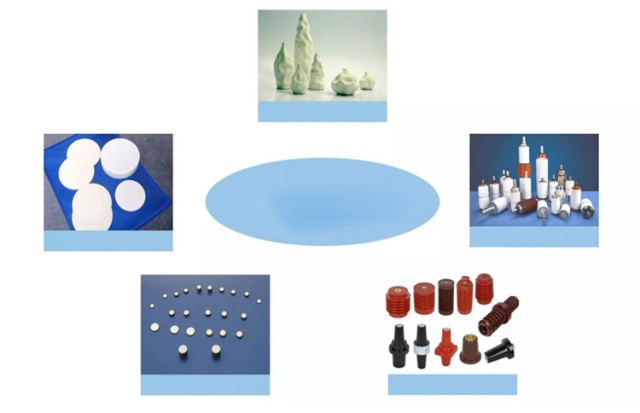

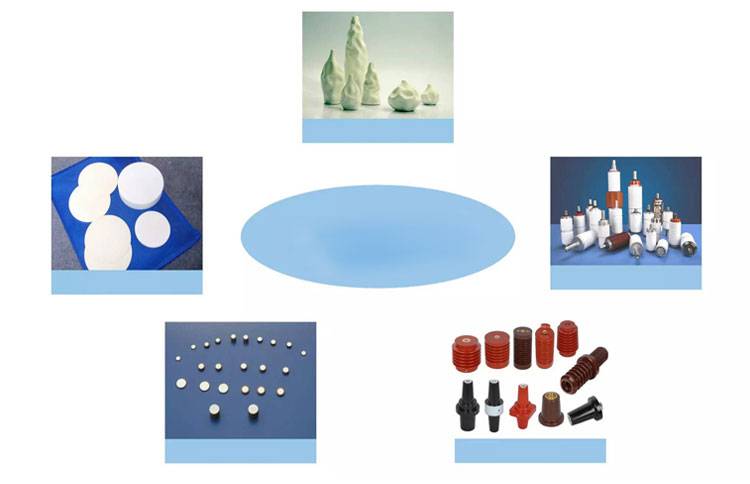

Introducción a los procesos de moldeo de cerámica

Importancia del moldeo en la producción cerámica

El proceso de moldeo es un eslabón indispensable en todo el proceso de preparación de materiales cerámicos, ya que constituye la piedra angular para garantizar la fiabilidad de las prestaciones y la repetibilidad de la producción de materiales y componentes cerámicos. Esta etapa crítica no sólo da forma física a la cerámica, sino que también influye en su integridad estructural y sus propiedades funcionales. La precisión y la consistencia que se consiguen mediante técnicas avanzadas de moldeo son primordiales, sobre todo en sectores que requieren cerámicas de alto rendimiento como el aeroespacial, el de los dispositivos médicos y el de la electrónica.

Las técnicas de moldeo han evolucionado considerablemente, desde el amasado manual tradicional y el moldeo por rueda hasta métodos sofisticados como el prensado en seco, el prensado isostático y diversos procesos de moldeo húmedo. Cada método ofrece ventajas y retos únicos, lo que contribuye a la diversidad de productos cerámicos disponibles en la actualidad. Por ejemplo, el prensado en seco garantiza un cuerpo verde de alta densidad, pero es susceptible al agrietamiento de las capas, mientras que el prensado isostático proporciona una presión uniforme desde todas las direcciones, minimizando los defectos.

En el ámbito del moldeo húmedo, procesos como la fundición en barbotina, la fundición a presión en caliente y el moldeo por inyección de gel introducen la dinámica de fluidos y las reacciones químicas para conseguir formas complejas y detalles finos. Estos métodos son especialmente útiles para crear componentes cerámicos intrincados que requieren gran precisión y acabado superficial.

Nunca se insistirá lo suficiente en la importancia del moldeo en la producción de cerámica. Es a través de estos meticulosos procesos de moldeo como los materiales cerámicos en bruto se transforman en componentes funcionales, fiables y de alto rendimiento, listos para satisfacer las estrictas exigencias de las aplicaciones industriales modernas.

Evolución de las técnicas de moldeo

La evolución de las técnicas de moldeo en la industria cerámica ha sido una respuesta directa a las crecientes demandas de precisión y eficacia de la sociedad moderna. Los métodos tradicionales, como el amasado a mano, el moldeo con rueda y el rejuntado, aunque históricamente significativos, se han vuelto inadecuados para satisfacer los intrincados requisitos de la producción cerámica contemporánea. Estas técnicas antiguas, que antes bastaban para producir formas básicas, ahora se quedan cortas en cuanto a precisión dimensional, acabado superficial y velocidad de producción.

Como resultado, la industria ha sido testigo de la aparición de procesos de moldeo avanzados diseñados para subsanar estas deficiencias. Estas nuevas técnicas aprovechan la tecnología moderna y los avances científicos para ofrecer un control y una consistencia superiores en la producción de componentes cerámicos. Por ejemplo, el moldeo por prensado en seco y el prensado isostático han revolucionado la forma de compactar los polvos cerámicos, garantizando una densidad uniforme y reduciendo defectos como el agrietamiento de las capas. Del mismo modo, los métodos de moldeo en húmedo, como la colada por deslizamiento y el moldeo por inyección de gel, han introducido nuevos niveles de precisión y complejidad, permitiendo la creación de piezas cerámicas muy detalladas e intrincadas.

El cambio hacia estos procesos de moldeo avanzados subraya una tendencia más amplia en la fabricación: la búsqueda continua de la innovación y la mejora. Al adoptar estas nuevas técnicas, la industria cerámica no sólo mejora sus capacidades de producción, sino que también prepara el terreno para futuros desarrollos que ampliarán aún más los límites de lo que es posible en el moldeo de cerámica.

Métodos de moldeo en seco

Moldeo por prensado en seco

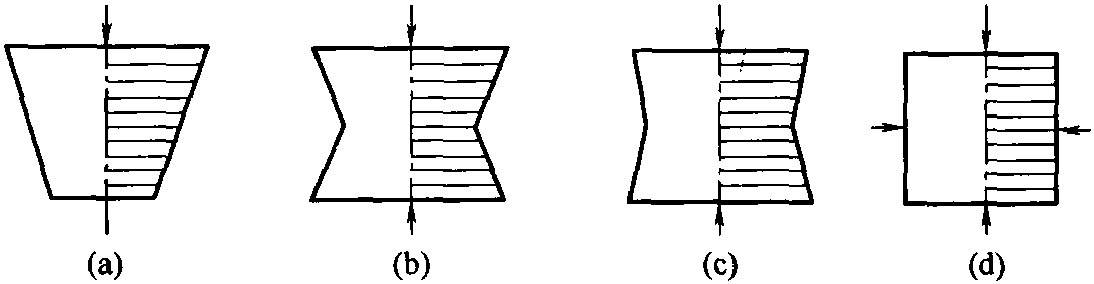

El moldeo por prensado en seco implica la aplicación de presión para compactar el polvo cerámico en la forma deseada, formando lo que se conoce como un cuerpo verde. Este método es muy utilizado debido a su sencillez y eficacia en la producción de piezas cerámicas densas. Sin embargo, uno de los principales retos asociados al prensado en seco es la aparición de grietas en las capas, un defecto que puede afectar significativamente a la calidad y la integridad del producto final.

El agrietamiento de las capas suele deberse a la distribución desigual de la presión durante el proceso de compactación. Cuando se prensa el polvo cerámico, la fricción entre las partículas de polvo y las paredes del molde puede provocar una densificación no uniforme. Esta falta de uniformidad da lugar a capas de densidades variables dentro del cuerpo verde, que pueden agrietarse bajo tensión. El problema se agrava por la rapidez con la que se aplica la presión, ya que no se deja tiempo suficiente para que el polvo se asiente y compacte uniformemente.

Para mitigar el agrietamiento de la capa, se pueden emplear varias estrategias. Una de ellas es utilizar un ciclo de prensado controlado que incluya fases de precompactación y compactación final. Durante la precompactación, se aplica una presión más baja para permitir que el polvo se asiente y se reduzca la fricción. A continuación, se aplica una presión más alta en la fase de compactación final para alcanzar la densidad deseada. Además, el uso de lubricantes o materiales de molde con coeficientes de fricción más bajos puede ayudar a reducir la fricción entre el polvo y el molde, lo que conduce a un proceso de densificación más uniforme.

Por otra parte, la selección de las características adecuadas del polvo cerámico, como la distribución del tamaño de las partículas y la forma, también puede desempeñar un papel crucial en la minimización del agrietamiento de la capa. Los polvos con una distribución de tamaño de partícula estrecha y formas esféricas tienden a compactarse más uniformemente, reduciendo la probabilidad de defectos en la capa.

En resumen, aunque el moldeo por prensado en seco es una técnica robusta para producir componentes cerámicos, requiere una cuidadosa atención a los parámetros de prensado y a las propiedades de los materiales para evitar el defecto común del agrietamiento de las capas. Si se optimizan estos factores, la calidad y la fiabilidad de los productos cerámicos finales pueden mejorar considerablemente.

Prensado isostático

El prensado isostático es una técnica de moldeo avanzada que ha evolucionado a partir de los métodos tradicionales de prensado en seco. Este proceso aprovecha las propiedades de los fluidos para distribuir uniformemente la presión en todas las direcciones, garantizando que el polvo cerámico dentro de un molde elástico esté sometido a fuerzas uniformes y constantes. Este método se introdujo por primera vez a mediados de la década de 1950 y desde entonces ha pasado de ser una novedad de investigación a una herramienta de producción comercialmente viable, encontrando aplicaciones en diversas industrias para la consolidación de polvos y la curación de defectos de fundición.

La ventaja única del prensado isostático reside en su capacidad para aplicar una presión uniforme independientemente de la forma o el tamaño del producto. Esta característica lo hace especialmente beneficioso para aplicaciones cerámicas y refractarias, donde la precisión de la forma y la densidad son cruciales. El proceso consiste en colocar el producto en un recipiente cerrado lleno de líquido, que se somete a una presión igual en todas las superficies. Este entorno de alta presión aumenta la densidad del material, lo que permite crear formas intrincadas con una necesidad mínima de mecanizado posterior, reduciendo así los costes de producción.

A medida que ha avanzado la tecnología, el prensado isostático se ha ido imponiendo en la fabricación de materiales refractarios de alta temperatura, cerámicas, carburos cementados, imanes permanentes de tierras raras, materiales de carbono y polvos de metales raros. La versatilidad y precisión de este método han impulsado su adopción en sectores que requieren componentes cerámicos complejos de alta calidad.

Métodos de moldeo por vía húmeda

Fundición por deslizamiento

El proceso de colada en barbotina, piedra angular en la producción de porcelana fina, fregaderos, sanitarios y piezas de aislamiento térmico, difiere fundamentalmente de la colada en cinta. Aunque ambos métodos implican el uso de lechadas cerámicas, la colada en barbotina incorpora un mecanismo dual dedeshidratación física ycoagulación química durante la fase de moldeo.

Cuando se vierte una lechada cerámica en un molde poroso, se produce una deshidratación física a medida que el molde absorbe el líquido, dejando tras de sí una capa de partículas cerámicas. Simultáneamente, se produce la coagulación química, ya que la pasta restante se somete a una reacción química, que suele implicar la adición de un coagulante, que solidifica las partículas cerámicas en una masa coherente. Este doble proceso garantiza que el producto final no sólo mantenga su forma, sino que también alcance la integridad estructural necesaria para su posterior procesamiento.

El método de colada en barbotina es especialmente apreciado por su capacidad para producir formas intrincadas y diseños detallados, lo que lo hace indispensable en industrias que requieren gran precisión y atractivo estético. A diferencia de la colada en cinta, que forma películas finas sobre superficies planas, la colada en barbotina permite crear objetos tridimensionales complejos, ampliando así su campo de aplicación a una gran variedad de productos cerámicos.

Fundición en caliente

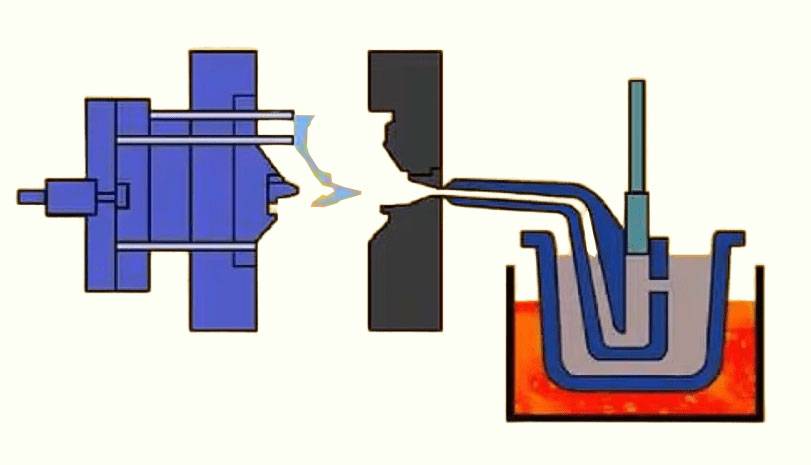

La fundición a presión en caliente es un proceso sofisticado que implica la combinación meticulosa de polvo cerámico con un aglutinante, normalmente parafina, a temperaturas elevadas. Esta mezcla a alta temperatura es esencial para conseguir una pasta homogénea, crucial para las operaciones de fundición posteriores. El aglutinante, la parafina, desempeña un doble papel en este proceso: no sólo facilita la formación de la pasta, sino que también garantiza que las partículas cerámicas se distribuyan uniformemente, mejorando así la integridad estructural del producto final.

El proceso comienza con el calentamiento preciso de la mezcla de polvo cerámico y parafina. Esta fase de calentamiento es fundamental, ya que licua la parafina y permite que aglutine eficazmente las partículas cerámicas. Una vez que la mezcla alcanza la consistencia deseada, se transfiere a una matriz donde se somete a un proceso de solidificación para darle la forma deseada. El entorno de alta temperatura garantiza que la mezcla fluya suavemente dentro de la matriz, rellenando todos los detalles intrincados y asegurando una distribución uniforme del material cerámico.

En comparación con otros métodos de moldeo húmedo, la fundición en caliente ofrece varias ventajas. Permite crear geometrías complejas difíciles de conseguir con los métodos tradicionales. Además, el proceso a alta temperatura garantiza un mayor grado de densificación, lo que da como resultado un producto final con propiedades mecánicas superiores. Este método es especialmente beneficioso para aplicaciones que requieren gran precisión y durabilidad, como en las industrias aeroespacial y del automóvil.

En resumen, la fundición a presión en caliente es una técnica fundamental en el ámbito de la cerámica de circonio, ya que ofrece una combinación de precisión y eficacia sin parangón con otros procesos de moldeo. Su capacidad para producir componentes complejos de alta calidad la convierte en una herramienta inestimable en la fabricación moderna de cerámica.

Fundición

La fundición es un proceso meticuloso que implica la mezcla minuciosa de polvo cerámico con una cantidad sustancial de aglutinantes orgánicos, plastificantes y dispersantes. Esta meticulosa mezcla es esencial para conseguir una pasta fluida y viscosa, que es un precursor fundamental para la formación de componentes cerámicos. Los aglutinantes orgánicos sirven para mantener unidas las partículas cerámicas, mientras que los plastificantes mejoran la capacidad de la pasta para fluir y llenar los moldes con precisión. Los dispersantes, por su parte, evitan que las partículas cerámicas se aglutinen, garantizando una distribución uniforme por toda la lechada.

La lechada viscosa resultante no es simplemente una mezcla homogénea; es una suspensión cuidadosamente diseñada que debe poseer el equilibrio adecuado de viscosidad y propiedades de flujo. Este equilibrio es crucial para el posterior proceso de moldeo, en el que la pasta se vierte en moldes o se aplica a sustratos. La capacidad de controlar y ajustar las propiedades de la lechada es lo que distingue a la fundición de alta calidad de los métodos menos precisos.

En resumen, el colado es un paso fundamental en la producción de cerámica de circonio, en el que la cuidadosa selección y mezcla de aditivos desempeña un papel fundamental para conseguir las características deseadas de la pasta. Este proceso es esencial para garantizar que los productos cerámicos finales cumplan los estrictos requisitos de rendimiento y fiabilidad.

Moldeo por inyección de gel

La tecnología de moldeo por inyección de gel representa un avance pionero en el campo de la creación rápida de prototipos coloidales. En esencia, este innovador proceso aprovecha una solución de monómero orgánico que se somete a polimerización para formar un gel polímero-disolvente robusto e interconectado horizontalmente. Este gel no sólo proporciona una integridad estructural excepcional, sino que también facilita la creación de intrincados componentes cerámicos con gran precisión y consistencia.

El proceso comienza con la preparación de una solución de monómero orgánico a medida, que se inyecta en un molde en condiciones controladas. A medida que la solución se polimeriza, se transforma en un gel que se solidifica en la forma deseada. Esta transformación es crucial, ya que garantiza que el producto final mantenga su integridad estructural y precisión dimensional.

Una de las principales ventajas del moldeo por inyección de gel es su capacidad para producir componentes con geometrías complejas. A diferencia de los métodos de moldeo tradicionales, que pueden tener problemas con diseños intrincados, esta tecnología permite reproducir sin fisuras patrones y estructuras detallados. Esta capacidad es especialmente beneficiosa en sectores como los dispositivos médicos, la industria aeroespacial y la electrónica avanzada, donde la precisión y la fiabilidad son primordiales.

Además, el uso de una solución de monómero orgánico en el moldeo por inyección de gel ofrece varias ventajas sobre los métodos convencionales. Reduce la necesidad de aglutinantes o aditivos adicionales, que pueden complicar los pasos posteriores al proceso. Además, el proceso de polimerización garantiza que el producto final esté libre de tensiones y defectos internos, lo que mejora las propiedades mecánicas y la durabilidad.

En resumen, la tecnología de moldeo por inyección de gel destaca como solución de vanguardia para la creación rápida de prototipos de componentes cerámicos. Su capacidad para producir piezas de alta resistencia y con detalles intrincados la convierte en una herramienta valiosa en diversas aplicaciones industriales, ofreciendo un importante salto adelante en el campo de la fabricación de cerámica.

Moldeo por inyección de solidificación directa

El moldeo por inyección de solidificación directa representa un avance revolucionario en el campo del moldeo de cerámica, especialmente desarrollado por el Instituto Federal Suizo de Tecnología. Esta innovadora técnica aprovecha un proceso único para transformar polvos cerámicos en componentes sólidos de alto rendimiento con una precisión y eficacia excepcionales. A diferencia de los métodos tradicionales, que suelen implicar complejas mezclas de aglutinantes y disolventes, el moldeo por inyección de solidificación directa simplifica el proceso al solidificar directamente el material cerámico en condiciones controladas.

La clave de esta tecnología reside en su capacidad para gestionar el proceso de solidificación con una intervención mínima, garantizando que el cuerpo cerámico en verde conserve su integridad estructural y su precisión dimensional. Esto se consigue mediante el control preciso de la temperatura, la presión y el entorno químico, que en conjunto facilitan la transformación directa de la pasta cerámica en una forma sólida sin necesidad de aglutinantes o disolventes adicionales. El resultado es un cuerpo verde que no sólo está libre de los defectos comúnmente asociados con los métodos tradicionales, sino que también está listo para la sinterización inmediata, agilizando así el proceso de producción global.

Además, el moldeo por inyección de solidificación directa ofrece ventajas significativas en términos de utilización de materiales y reducción de residuos. Al minimizar la necesidad de aditivos, el proceso no sólo reduce la huella medioambiental, sino que también mejora la pureza y el rendimiento del producto cerámico final. Esto lo convierte en una opción ideal para las industrias que requieren componentes cerámicos de alta precisión y alto rendimiento, como la aeroespacial, la automoción y los dispositivos médicos.

En resumen, el moldeo por inyección de solidificación directa es un testimonio de la continua evolución de las técnicas de moldeo de cerámica, ya que ofrece una alternativa más eficaz, precisa y respetuosa con el medio ambiente que los métodos convencionales. Su desarrollo por parte de la Escuela Politécnica Federal de Suiza subraya el compromiso constante de ampliar los límites de lo posible en ingeniería y fabricación de cerámica.

Moldeo por inyección

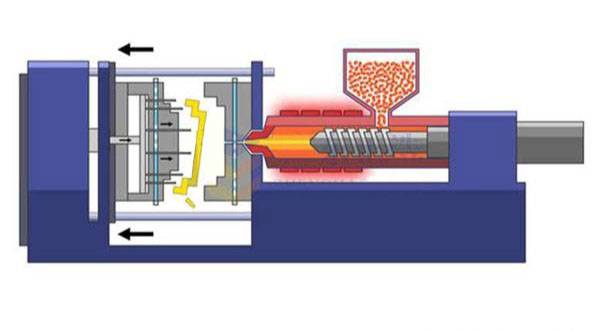

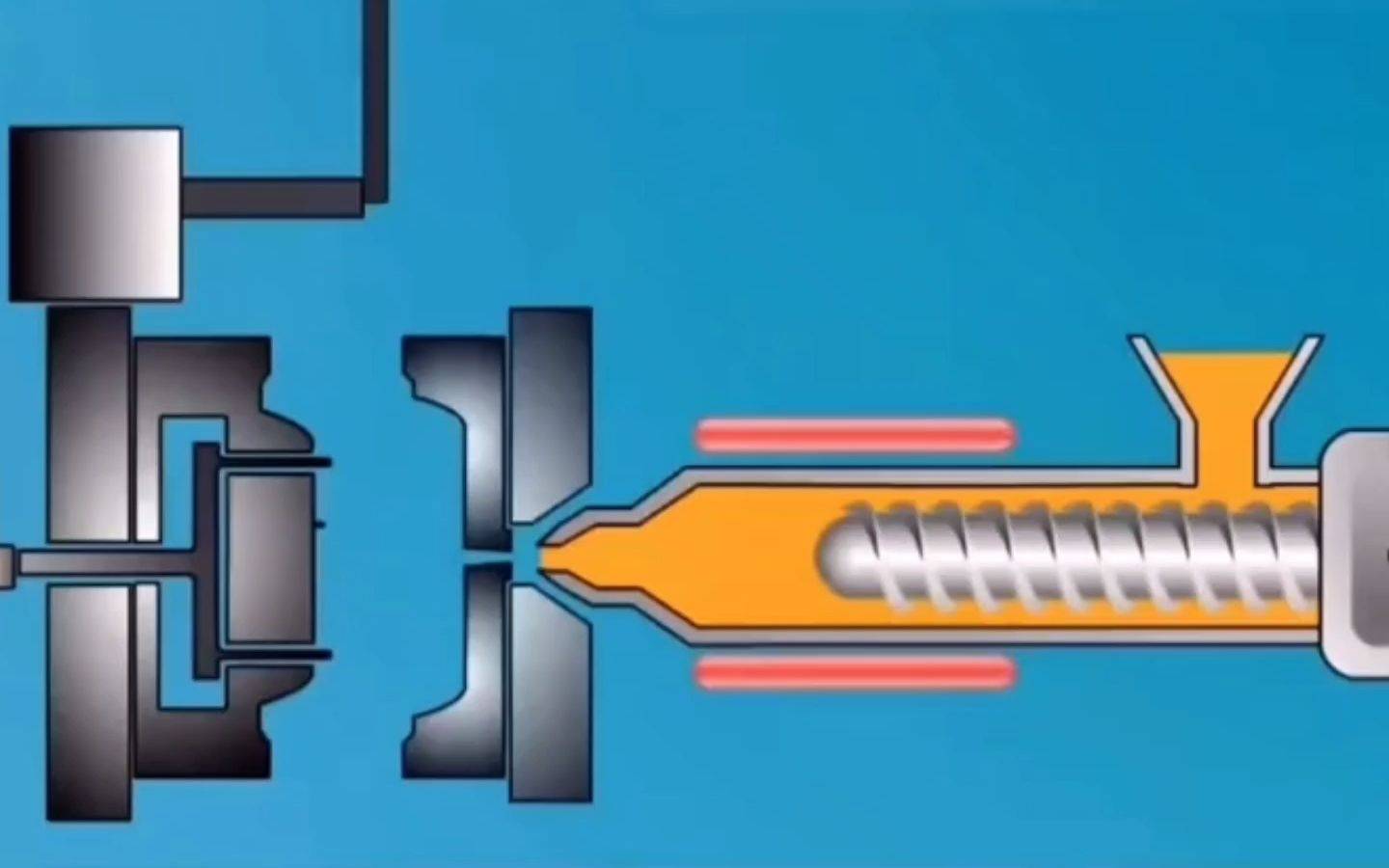

El moldeo por inyección es un proceso versátil que se ha empleado ampliamente para la producción tanto de productos plásticos como de moldes metálicos. Este método implica la inyección de material fundido en una cavidad de molde a alta presión, donde se solidifica para dar la forma deseada. El proceso puede clasificarse en dos tipos según la naturaleza del material moldeado: termoplástico y termoestable.

En el caso de los materiales termoplásticos, el proceso suele implicar un curado a baja temperatura. Estos materiales se calientan hasta que se funden y luego se inyectan en el molde, donde se enfrían y solidifican. Este método es especialmente eficaz para materiales que pueden fundirse y solidificarse repetidamente sin degradar sus propiedades.

Por otro lado, los materiales termoestables se someten a un curado a alta temperatura. Estos materiales, una vez curados, forman una estructura rígida y reticulada que no puede volver a fundirse. El curado a alta temperatura garantiza que el producto final sea muy duradero y resistente al calor y a los productos químicos.

La versatilidad del moldeo por inyección va más allá de los plásticos y los metales. También se ha adaptado para su uso en la producción de componentes cerámicos, ofreciendo un método preciso y eficaz para crear formas complejas con gran precisión dimensional. Esta adaptación es especialmente significativa en industrias en las que la fiabilidad del rendimiento y la repetibilidad de la producción de materiales cerámicos son primordiales, como en los sectores aeroespacial y médico.

En resumen, el moldeo por inyección destaca por ser un proceso robusto y adaptable, capaz de manipular una amplia gama de materiales y producir piezas intrincadas de alta calidad con una precisión notable.

Moldeo por inyección de coloides

Para hacer frente a los retos que plantea el exceso de aditivos orgánicos y la dificultad de eliminarlos durante los procesos tradicionales de moldeo por inyección, la Universidad Tsinghua ha sido pionera en una novedosa técnica conocida como moldeo por inyección de coloides para cerámica. Este enfoque innovador aprovecha las propiedades únicas de los sistemas coloidales para mejorar el proceso de moldeo, ofreciendo una alternativa más eficiente y respetuosa con el medio ambiente que los métodos convencionales.

El moldeo por inyección de coloides implica el uso de suspensiones coloidales, que consisten en partículas cerámicas finamente dispersas en un medio líquido. Estas suspensiones se formulan cuidadosamente para garantizar su estabilidad y fluidez, lo que permite un control preciso del proceso de moldeo. Al emplear sistemas coloidales, se reduce significativamente la necesidad de grandes cantidades de aglutinantes orgánicos, mitigando así los problemas asociados a su eliminación y desecho.

El desarrollo de esta técnica representa un avance significativo en la tecnología de moldeo de cerámica, especialmente en el contexto de la cerámica de circonio. No sólo mejora la eficacia del proceso de moldeo, sino que también aumenta la calidad del producto final al minimizar defectos como el agrietamiento de las capas, habituales en los métodos tradicionales de prensado en seco. Además, el uso de suspensiones coloidales facilita un mejor control de la distribución de partículas y la densidad de empaquetamiento, lo que da lugar a componentes cerámicos más uniformes y de mayor resistencia.

En resumen, el proceso de moldeo por inyección de coloides de la Universidad Tsinghua ofrece una solución prometedora a las limitaciones del moldeo por inyección tradicional, proporcionando una vía hacia una fabricación de cerámica más sostenible y de alto rendimiento.

Productos relacionados

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Placa de Cerámica de Circonio Estabilizado con Itria Mecanizada de Precisión para Ingeniería de Cerámicas Finas Avanzadas

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Barra de cerámica de circonio estabilizado de itrio mecanizada de precisión para la ingeniería de cerámicas finas avanzadas

- Molde de Prensado de Forma Especial para Laboratorio

Artículos relacionados

- Hornos dentales La solución perfecta para el procesamiento de porcelana

- Prensado isostático de cerámica: proceso y precisión

- Los beneficios del prensado isostático en frío

- Prensado isostático en frío para aplicaciones médicas Desafíos y soluciones

- Cómo lograr una presión uniforme con una prensa isostática caliente