Introducción al PECVD

Introducción al PECVD

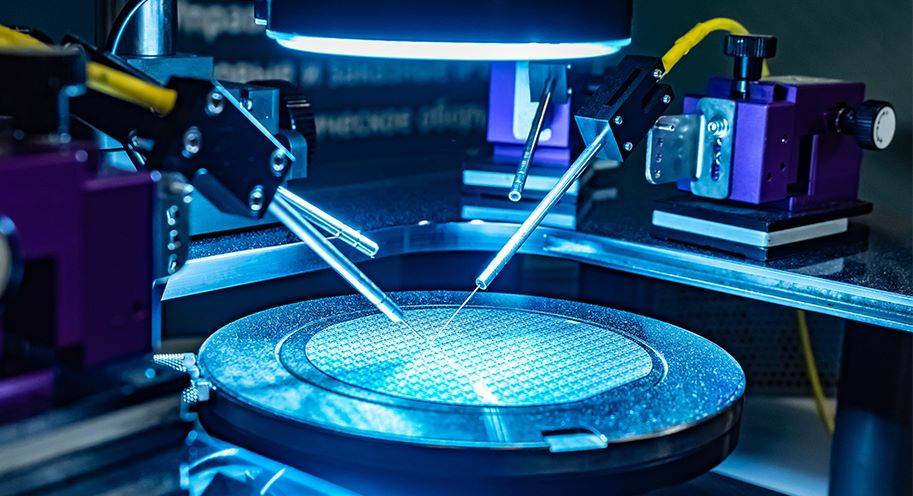

PECVD (Plasma Enhanced Chemical Vapor Deposition) es una sofisticada técnica de deposición de películas finas muy utilizada en la industria de los semiconductores. Este método combina sinérgicamente los principios fundamentales de la deposición química en fase vapor (CVD) con la tecnología avanzada de plasma, lo que permite producir películas de alta calidad con propiedades meticulosamente controladas. A diferencia de los procesos CVD tradicionales, PECVD aprovecha el plasma para intensificar el proceso de deposición, facilitando la deposición de más material a temperaturas significativamente más bajas.

La integración del plasma en el proceso CVD confiere varias ventajas. Las películas depositadas por PECVD presentan propiedades físicas superiores, como uniformidad, alta reticulación y gran resistencia a los cambios químicos y térmicos. Estos atributos hacen que las películas depositadas por PECVD sean ideales para una gran variedad de aplicaciones, especialmente en recubrimientos ópticos y películas dieléctricas. El bajo coste y la alta eficiencia de los polímeros aplicados por plasma han ampliado el alcance de las aplicaciones de PECVD, convirtiéndola en una tecnología fundamental en la fabricación moderna.

El PECVD ofrece un control inigualable de las propiedades de los materiales, como la tensión, el índice de refracción y la dureza. Esta precisión es crucial para producir películas que se utilizan en dispositivos semiconductores para encapsular, pasivar superficies y aislar capas conductoras. La tecnología funciona generando un plasma a baja temperatura dentro de una cámara de proceso, que induce una descarga luminosa en el cátodo. Esta descarga, unida a la introducción de gases de proceso, desencadena una serie de reacciones químicas y plasmáticas que culminan en la formación de una película sólida sobre la superficie de la muestra.

En esencia, la PECVD destaca como una técnica de deposición versátil y eficaz, capaz de producir películas de alta calidad a temperaturas más bajas, preservando así la integridad de las delicadas estructuras semiconductoras. Su capacidad para controlar y adaptar las propiedades de los materiales la convierte en una herramienta indispensable en la industria de los semiconductores y en otros sectores.

Versatilidad del PECVD

La deposición química en fase vapor mejorada por plasma (PECVD) destaca como una técnica de fabricación muy adaptable, que aprovecha el plasma para aumentar la reactividad de los precursores químicos orgánicos e inorgánicos. Esta reactividad mejorada amplía el espectro de materiales que pueden utilizarse como precursores, incluidos los que suelen ser inertes. La capacidad de PECVD para manejar precursores en forma sólida, líquida o gaseosa facilita la fabricación rápida y sin disolventes de recubrimientos de película fina.

La versatilidad del PECVD va más allá de la diversidad de materiales. La técnica destaca en el control de diversas propiedades de los materiales, como la tensión, el índice de refracción y la dureza, lo que la convierte en el método preferido para aplicaciones en la industria de los semiconductores. Por ejemplo, el PECVD es fundamental en el encapsulado de dispositivos, la pasivación de superficies y el aislamiento de capas conductoras. La uniformidad y la naturaleza reticulada de las películas depositadas por PECVD contribuyen a sus excelentes propiedades físicas, incluida la resistencia a los cambios químicos y térmicos.

Además, la flexibilidad del PECVD a la hora de ajustar la composición de las películas permite crear películas orgánicas con propiedades químicas, térmicas, ópticas, eléctricas y mecánicas a medida. Esta adaptabilidad es especialmente valiosa en aplicaciones a gran escala sobre sustratos como el vidrio y el silicio. Los últimos avances también han permitido emplear el PECVD en aplicaciones biológicas, como la protección de dispositivos médicos, y en la mitigación de la corrosión en dispositivos ópticos y dieléctricos.

En resumen, la capacidad del PECVD para utilizar una amplia gama de materiales, junto con su control preciso de las propiedades de la película, subraya su versatilidad en diversas aplicaciones industriales.

Principios del PECVD

Métodos de generación de plasma

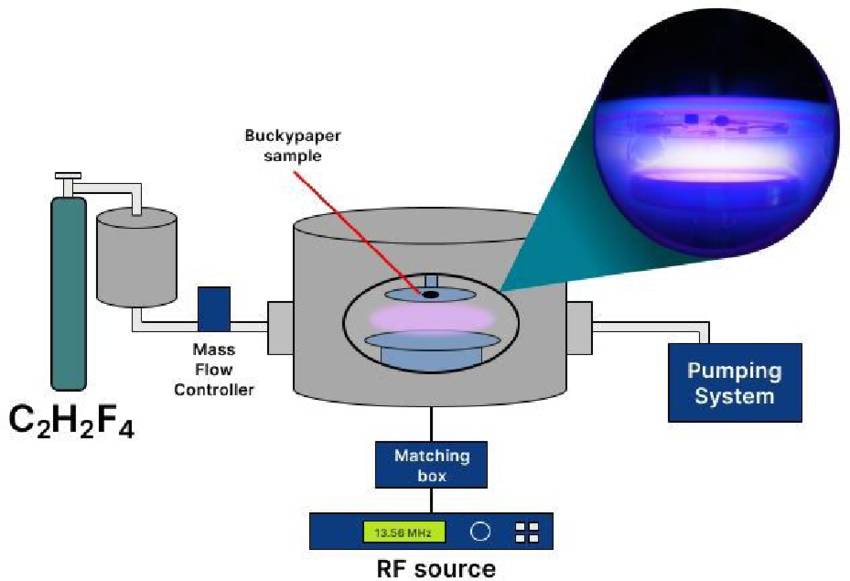

El plasma en un proceso PECVD (Plasma Enhanced Chemical Vapor Deposition) se genera normalmente aplicando un voltaje a electrodos incrustados en un entorno de gas a baja presión. Este voltaje crea un campo eléctrico que ioniza las moléculas de gas, iniciando la formación de plasma. Los métodos de generación varían en función del tipo de fuente de alimentación utilizada, que incluye radiofrecuencia (RF), frecuencia media (MF), CC pulsada y CC directa.

-

Plasma por radiofrecuencia (RF): Este método utiliza una corriente alterna con una frecuencia en el rango de 13,56 MHz. El plasma RF se utiliza ampliamente debido a su capacidad para generar un plasma estable y uniforme, que es crucial para la deposición de películas de alta calidad.

-

Plasma de media frecuencia (MF): Operando a frecuencias entre RF y DC, el plasma MF ofrece un equilibrio entre la estabilidad de RF y la simplicidad de DC. Es especialmente útil para aplicaciones que requieren una densidad de plasma moderada.

-

Plasma de CC pulsada: Este método consiste en aplicar una serie de pulsos cortos de corriente continua a los electrodos. La pulsación permite un control preciso de la densidad y la energía del plasma, lo que puede ser beneficioso para determinados procesos de deposición de materiales.

-

Plasma de corriente continua (CC): El plasma de corriente continua es más sencillo de aplicar pero menos estable que los plasmas de RF y MF. A menudo se utiliza en aplicaciones en las que son aceptables densidades de plasma más bajas.

La energía proporcionada por estas fuentes de energía activa el gas o vapor, haciendo que se disocie en electrones, iones y radicales neutros. Estas partículas cargadas y neutras son esenciales para las reacciones químicas que conducen a la deposición de películas delgadas. La elección del método de generación de plasma depende de los requisitos específicos del proceso de deposición, como las propiedades deseadas de la película, la velocidad de deposición y la sensibilidad del sustrato a la temperatura.

Proceso de deposición

La tecnología PECVD aprovecha el plasma de baja temperatura para iniciar una descarga luminosa en el cátodo dentro de la cámara de deposición, operando en un entorno de baja presión de gas. Esta descarga luminosa, o mecanismos de calentamiento alternativos, elevan la temperatura de la muestra a un nivel preestablecido. A continuación, se introduce en la cámara una cantidad meticulosamente controlada de gas de proceso. Este gas se somete a una serie de intrincadas reacciones químicas y de plasma, que culminan en la formación de una película sólida sobre la superficie de la muestra.

El proceso de deposición es una fase crítica del PECVD, en la que se determinan las propiedades de la película final. El grosor de la capa depositada puede variar significativamente, desde la anchura de un átomo (escala nanométrica) hasta varios milímetros, dependiendo del método de recubrimiento específico y del tipo de material depositado. Esta flexibilidad permite crear tanto recubrimientos finos y funcionales como capas protectoras más gruesas, lo que amplía la aplicabilidad del PECVD en diversos sectores.

La clave del éxito del proceso de deposición es el control preciso y la optimización de varios parámetros, como el caudal de gas, la potencia del plasma y la presión de la cámara. Estos parámetros influyen colectivamente en la trayectoria libre media de los reactivos, la movilidad superficial de estos reactivos y, en última instancia, la composición y las propiedades de la película depositada. Mediante el ajuste fino de estas variables, es posible conseguir películas con las características deseadas, como una gran uniformidad, propiedades eléctricas específicas o una mayor resistencia mecánica.

La versatilidad del PECVD en el manejo de una amplia gama de materiales precursores, ya sea en forma sólida, líquida o gaseosa, aumenta aún más su utilidad. Esta capacidad garantiza que el PECVD pueda adaptarse para satisfacer las diversas necesidades de las distintas aplicaciones, desde la fabricación de semiconductores hasta la producción de dispositivos biomédicos. La capacidad de depositar diversos materiales, como nitruro de silicio, dióxido de silicio, silicio amorfo y carbono diamante, subraya el amplio espectro de posibilidades que ofrece la PECVD.

En resumen, el proceso de deposición PECVD es un método sofisticado y adaptable que permite crear películas de alta calidad con propiedades a medida. Su capacidad para funcionar a temperaturas más bajas que los métodos CVD tradicionales, combinada con su capacidad para manejar una amplia gama de materiales, sitúa a la PECVD como una tecnología fundamental en los procesos de fabricación modernos.

Materiales depositados mediante PECVD

Nitruro de silicio (SiN)

El nitruro de silicio (SiN) es un material cerámico avanzado de alto rendimiento que destaca por su excepcional combinación de propiedades mecánicas, térmicas y eléctricas. Como material depositado mediante PECVD (deposición química en fase vapor mejorada por plasma), el SiN es famoso por sus excelentes propiedades dieléctricas, alta estabilidad térmica y baja conductividad. Estos atributos lo convierten en la opción preferida para una gran variedad de aplicaciones críticas.

En el ámbito de los dispositivos semiconductores, el SiN se emplea no sólo por sus propiedades dieléctricas, sino también por su capacidad para servir de barrera de difusión eficaz contra las moléculas de agua y los iones de sodio, que son las principales fuentes de corrosión e inestabilidad en la microelectrónica. Esta doble funcionalidad garantiza la longevidad y fiabilidad de los componentes semiconductores.

Más allá de los semiconductores, el SiN se utiliza ampliamente en dispositivos biomédicos. Su estabilidad química e inercia son fundamentales para el diseño de dispositivos bioquímicos y biomédicos fiables, en los que la compatibilidad del material con los tejidos vivos es crucial. La elevada dureza del material (~19 GPa) y su módulo de Young (~150 GPa) aumentan aún más su aplicabilidad en estos entornos sensibles, proporcionando durabilidad sin comprometer la biocompatibilidad.

En revestimientos ópticos, el alto índice de refracción del SiN, que puede adaptarse a requisitos específicos, lo convierte en un candidato ideal para revestimientos antirreflectantes y capas protectoras. Su baja absorción óptica en el espectro visible e infrarrojo permite fabricar guías de ondas ópticas y sistemas ópticos planares de alto rendimiento, lo que contribuye al avance de los dispositivos fotónicos y optoelectrónicos.

Además, la elevada resistencia al choque térmico y al impacto del SiN, junto con su superior resistencia a la fluencia y a la oxidación, lo convierten en un material robusto para aplicaciones de alta temperatura y alta carga. Esta versatilidad garantiza que el SiN pueda soportar las condiciones industriales más exigentes, consolidando su posición como material de elección en diversas industrias de alto riesgo.

Dióxido de silicio (SiO2)

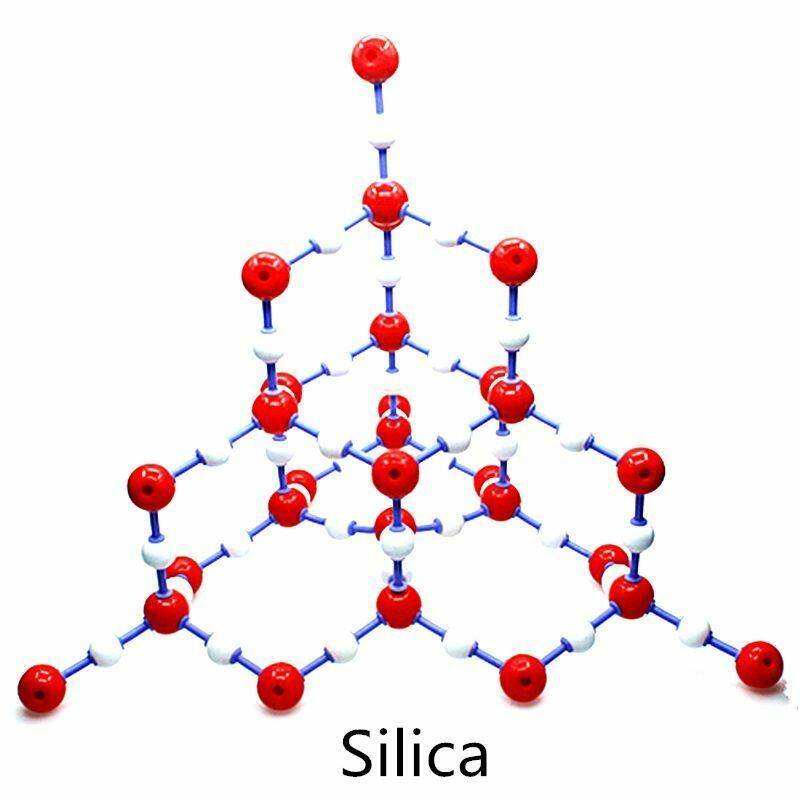

El dióxido de silicio, comúnmente conocido como sílice, es un material versátil cuya fórmula química es SiO2. Es uno de los materiales depositados con más frecuencia en los procesos de deposición química en fase vapor mejorada por plasma (PECVD) debido a sus excepcionales propiedades dieléctricas y a su transparencia. Este óxido de silicio se encuentra sobre todo en la naturaleza en forma de cuarzo y es un componente clave en diversos organismos vivos.

En las aplicaciones industriales, el dióxido de silicio se utiliza a menudo en forma de cuarzo fundido, conocido por su gran pureza y sus propiedades físicas únicas. El dióxido de silicio es uno de los principales componentes de la arena en muchas partes del mundo, por lo que está disponible en abundancia para uso industrial. Este material no sólo se utiliza en la fabricación de semiconductores, sino también en revestimientos ópticos, materiales estructurales y como capa protectora contra la corrosión y para mejorar la hidrofobicidad.

El papel del dióxido de silicio en la microelectrónica es especialmente importante. Como aislante eléctrico, garantiza el correcto funcionamiento de los dispositivos semiconductores al evitar cortocircuitos y mantener la integridad de la señal. Su uso no se limita a la electrónica, sino que se extiende a las industrias alimentaria y farmacéutica, en las que es un componente esencial de diversas fórmulas y procesos.

La deposición de dióxido de silicio mediante PECVD permite un control preciso de las propiedades de la película, lo que posibilita soluciones a medida para aplicaciones específicas. Ya sea en forma de cuarzo fundido, sílice pirógena, gel de sílice o aerogeles, el dióxido de silicio sigue siendo un material fundamental en la tecnología moderna, lo que subraya su importancia tanto en las aplicaciones actuales como en las emergentes.

Silicio amorfo (a-Si)

El silicio amorfo, a menudo abreviado como a-Si, es una forma no cristalina de silicio con propiedades electrónicas distintas. A diferencia de su homólogo cristalino, el a-Si carece de una estructura cristalina bien definida, lo que le confiere unas características ópticas y eléctricas únicas. Este material es especialmente conocido por su aplicación en la tecnología de capa fina, donde resulta muy ventajosa su capacidad para depositarse en capas tan finas como unos pocos nanómetros.

Una de las aplicaciones más importantes del a-Si es la producción de células solares de capa fina. Estas células solares aprovechan el efecto fotovoltaico para convertir la luz solar en electricidad, y la capacidad del a-Si para absorber un amplio espectro de luz lo convierte en un candidato ideal para este fin. Además, los bajos costes de producción del material y su compatibilidad con sustratos flexibles aumentan aún más su atractivo en el sector de las energías renovables.

Además de las células solares, el a-Si se utiliza mucho en la fabricación de fotodetectores y dispositivos de visualización. En los fotodetectores, la sensibilidad de la a-Si a la luz le permite detectar y medir intensidades luminosas con gran precisión, lo que la hace indispensable en diversas aplicaciones de detección óptica. En la tecnología de pantallas, el a-Si se utiliza en la construcción de transistores de película fina (TFT), que son componentes cruciales de las modernas pantallas planas, incluidas las LCD y las OLED.

La versatilidad del a-Si en estas diversas aplicaciones subraya su importancia en el ámbito de la tecnología de semiconductores. Sus propiedades únicas, combinadas con los avances en técnicas de deposición como la PECVD, siguen impulsando la innovación y ampliando su papel tanto en las tecnologías actuales como en las emergentes.

Carbono tipo diamante (DLC)

El carbono tipo diamante (DLC) es una forma única de carbono amorfo que comparte varias propiedades clave con el diamante, como la alta dureza y la baja fricción. Este material se caracteriza principalmente por su importante contenido de enlaces sp3, que contribuyen a sus excepcionales propiedades mecánicas y químicas. Las películas de DLC suelen depositarse mediante deposición química en fase vapor asistida por plasma de radiofrecuencia (RF PECVD), un método que permite controlar con precisión las propiedades de la película.

La versatilidad de los revestimientos de DLC se extiende a diversos sectores gracias a su excelente resistencia al desgaste y a los productos químicos. En las aplicaciones de automoción, el aluminio recubierto de DLC y sus aleaciones se están explorando para componentes como pistones y taladros, en los que la alta resistencia específica y la resistencia al desgaste son fundamentales. Además, los revestimientos de DLC se utilizan en electrónica de consumo, como cabezales de vídeo y tambores de fotocopiadoras, así como en componentes de maquinaria textil.

En el campo biomédico, los revestimientos de DLC son muy apreciados por su biocompatibilidad y durabilidad, lo que los hace ideales para implantes y otros dispositivos médicos. La baja fricción y la alta dureza del DLC garantizan que estos implantes puedan soportar los rigores de un uso prolongado sin comprometer su funcionalidad ni provocar reacciones adversas en el organismo.

En general, la combinación de la tecnología PECVD y los recubrimientos DLC ofrece una potente solución para mejorar el rendimiento y la longevidad de una amplia gama de materiales, desde herramientas de corte hasta implantes biomédicos, al proporcionar una capa protectora robusta y versátil.

Metales

El PECVD no sólo se limita a la deposición de materiales dieléctricos y semiconductores, sino que también extiende sus capacidades al ámbito de los metales. Concretamente, el PECVD se emplea para depositar películas metálicas como aluminio y cobre. Estas películas metálicas desempeñan una serie de funciones críticas en los dispositivos electrónicos.

Por ejemplo, las películas de aluminio se utilizan a menudo como interconexiones eléctricas, que son esenciales para conectar diferentes componentes dentro de un dispositivo semiconductor. Estas interconexiones garantizan la transferencia eficaz de señales eléctricas y energía, manteniendo así la funcionalidad y el rendimiento generales del dispositivo.

Por otro lado, se prefieren las películas de cobre por su conductividad eléctrica superior a la del aluminio. Se utilizan habitualmente en la fabricación de electrodos y otros componentes electrónicos de alto rendimiento. La capacidad de depositar estos metales mediante PECVD permite un control preciso del grosor y la uniformidad de la película, que son cruciales para optimizar las propiedades eléctricas del producto final.

En resumen, el uso de PECVD para la deposición de metales no sólo mejora la versatilidad de la tecnología, sino que también amplía su aplicación en la industria de semiconductores, donde la demanda de componentes electrónicos de alta calidad, fiables y eficientes es cada vez mayor.

Parámetros del proceso PECVD

Parámetros clave

Los parámetros clave del proceso de deposición química en fase vapor mejorada por plasma (PECVD) abarcan un cuarteto de factores críticos:Presión,Temperatura,Caudal de gasyPotencia del plasma. Cada uno de estos parámetros desempeña un papel fundamental en el proceso de deposición y en las propiedades de la película resultante.

-

Presión: Este parámetro influye en el camino libre medio de los reactivos, que a su vez afecta a la eficacia de las colisiones entre partículas. Las presiones más bajas aumentan el recorrido libre medio, lo que permite interacciones más controladas y precisas en el entorno del plasma.

-

Temperatura: La temperatura de la cámara de deposición determina la movilidad superficial de los reactivos. Las temperaturas más altas aumentan la movilidad de las partículas en la superficie del sustrato, favoreciendo una mejor adhesión y uniformidad de la película.

-

Caudal de gas: La velocidad a la que se introducen los gases precursores en la cámara determina la concentración de reactivos disponibles para la deposición. Un caudal de gas óptimo garantiza un suministro constante de reactivos, lo que resulta crucial para mantener la uniformidad del espesor y la composición de la película.

-

Potencia del plasma: Este parámetro afecta directamente a la energía del plasma, que es esencial para iniciar y mantener las reacciones químicas necesarias para la deposición de la película. Una mayor potencia del plasma puede acelerar la velocidad de deposición, pero debe equilibrarse para evitar dañar el sustrato o degradar la calidad de la película.

El conjunto de estos parámetros determina la velocidad de deposición, la composición y las propiedades de la película depositada y la eficacia global del proceso de PECVD. Mediante el ajuste fino de estas variables, los fabricantes pueden conseguir las características deseadas de la película, ya sea para semiconductores, recubrimientos ópticos o dispositivos biomédicos.

Optimización de parámetros

La optimización de los parámetros del proceso PECVD es esencial para conseguir las propiedades deseadas de la película. Se trata de ajustar con precisión varios parámetros clave, como la potencia del plasma, el caudal de gas, el tiempo de deposición y la presión, para garantizar la calidad, uniformidad y funcionalidad de la película.

-

Velocidad de deposición: La velocidad de deposición puede incrementarse aumentando la potencia del plasma o el caudal del gas precursor. Una mayor potencia del plasma aumenta la energía disponible para las reacciones químicas, mientras que un mayor flujo de gas garantiza una mayor concentración de reactivos, lo que contribuye a una formación más rápida de la película.

-

Espesor de la película: El control del espesor de la película es crucial para diversas aplicaciones. Esto puede lograrse ajustando el tiempo de deposición, ya que con tiempos de deposición más largos se obtienen películas más gruesas. Sin embargo, la relación entre el tiempo de deposición y el espesor no es lineal, y deben tenerse en cuenta otros parámetros como la potencia del plasma y el flujo de gas para evitar defectos.

-

Composición de la película: La composición de la película depositada puede controlarse con precisión variando el caudal del gas precursor. Diferentes gases precursores y sus proporciones pueden producir películas con diferentes composiciones químicas, lo que es particularmente importante para aplicaciones que requieren propiedades específicas del material, como la conductividad eléctrica o la transparencia óptica.

-

Uniformidad y calidad: Conseguir que las propiedades de la película sean uniformes en todo el sustrato es un reto importante. Parámetros como la presión y la temperatura desempeñan un papel fundamental a la hora de determinar la uniformidad de la película. Las presiones más bajas pueden reducir el recorrido libre medio de las partículas, lo que conduce a una deposición más uniforme, mientras que el control preciso de la temperatura garantiza una calidad constante de la película.

En resumen, la optimización de los parámetros del proceso PECVD es una tarea polifacética que requiere una cuidadosa consideración de múltiples variables. Al equilibrar estos parámetros, es posible producir películas de alta calidad adaptadas a aplicaciones específicas, ya sea en la fabricación de semiconductores, en la producción de células solares o en dispositivos biomédicos.

Ventajas del PECVD

Procesado a baja temperatura

La tecnología PECVD destaca por su capacidad para depositar películas a temperaturas significativamente más bajas que las requeridas por los métodos CVD convencionales. Esta capacidad de procesamiento a bajas temperaturas es especialmente crucial en la fabricación de semiconductores, donde las altas temperaturas pueden provocar la degradación de las delicadas estructuras de los dispositivos. Al funcionar a temperaturas reducidas, el PECVD minimiza el estrés térmico y los posibles daños al sustrato subyacente y a los componentes integrados.

El funcionamiento a baja temperatura del PECVD se consigue mediante el uso de plasma, que potencia las reacciones químicas necesarias para la deposición de la película sin necesidad de temperaturas elevadas. Este proceso mejorado por plasma permite la deposición de una amplia gama de materiales, incluidos el nitruro de silicio, el dióxido de silicio y el silicio amorfo, todos ellos esenciales para los dispositivos semiconductores modernos. La capacidad de depositar estos materiales a temperaturas más bajas garantiza que se preserve la integridad de las estructuras semiconductoras, mejorando así el rendimiento y la fiabilidad generales del producto final.

Además, la capacidad de procesado a baja temperatura del PECVD amplía su aplicabilidad a una gran variedad de sustratos y materiales sensibles, lo que lo convierte en una herramienta versátil en la fabricación de componentes electrónicos avanzados. Esta versatilidad se complementa con las altas velocidades de deposición y la excelente uniformidad de la película que ofrece la PECVD, lo que contribuye a su adopción generalizada en la industria de los semiconductores.

Excelente uniformidad de la película

El PECVD es famoso por su capacidad de producir películas altamente uniformes en toda la superficie del sustrato, garantizando tanto un espesor como una composición uniformes. Esta uniformidad no es un mero detalle técnico, sino la piedra angular para mantener el rendimiento y la fiabilidad de los dispositivos que se fabrican.

La uniformidad conseguida mediante PECVD es fundamental por varias razones:

-

Rendimiento del dispositivo: Las películas uniformes garantizan unas propiedades eléctricas y mecánicas uniformes en todo el dispositivo, lo que es esencial para un rendimiento óptimo. Las variaciones en el grosor o la composición de la película pueden provocar incoherencias en el comportamiento del dispositivo, causando fallos o un funcionamiento subóptimo.

-

Fiabilidad: Las películas uniformes contribuyen a la fiabilidad a largo plazo de los dispositivos al minimizar los puntos de tensión y los posibles modos de fallo. Por ejemplo, en la fabricación de semiconductores, la uniformidad de las capas dieléctricas es crucial para evitar cortocircuitos y garantizar la longevidad del dispositivo.

-

Control de procesos: La capacidad de conseguir películas uniformes con PECVD permite un control más estricto del proceso, lo que permite a los fabricantes mantener altos niveles de calidad y consistencia en grandes series de producción. Esto es especialmente importante en sectores en los que incluso pequeñas desviaciones pueden tener repercusiones significativas, como en la producción de células solares o revestimientos ópticos.

La uniformidad en PECVD se consigue mediante un control preciso de los parámetros del proceso, como la presión, la temperatura, el caudal de gas y la potencia del plasma. Estos parámetros se ajustan meticulosamente para garantizar que los reactivos tengan el recorrido libre medio y la movilidad superficial óptimos, lo que conduce a la formación de películas con las propiedades deseadas.

En resumen, la excelente uniformidad de la película proporcionada por el PECVD es una ventaja clave que sustenta su uso generalizado en diversas industrias, garantizando que los dispositivos producidos no sólo sean funcionales, sino también fiables y duraderos.

Altas velocidades de deposición

La tecnología PECVD destaca por su capacidad para alcanzar altas tasas de deposición, que superan significativamente a las de los métodos CVD tradicionales. Esta eficiencia es la piedra angular de su adopción generalizada en la industria de semiconductores. Las rápidas tasas de deposición facilitadas por el PECVD se atribuyen a la mayor reactividad del plasma, que acelera las reacciones químicas necesarias para la formación de la película.

En la práctica, esto significa que el PECVD puede depositar películas finas en una fracción del tiempo que requieren los métodos convencionales. Por ejemplo, mientras que el CVD tradicional puede tardar varias horas en depositar una película de cierto grosor, el PECVD puede realizar la misma tarea en cuestión de minutos. Este ahorro de tiempo se traduce directamente en una reducción de los costes de fabricación y un aumento del rendimiento de la producción, lo que convierte al PECVD en una solución rentable para la producción de grandes volúmenes de semiconductores.

Además, las altas tasas de deposición de PECVD no se limitan a la velocidad, sino que también contribuyen a la calidad y consistencia generales de las películas depositadas. El rápido proceso de deposición permite controlar mejor las propiedades de las películas, como el grosor, la uniformidad y la composición, que son fundamentales para el rendimiento y la fiabilidad de los dispositivos semiconductores. Esta doble ventaja de velocidad y calidad subraya por qué el PECVD sigue siendo la opción preferida en la fabricación moderna de semiconductores.

Amplia gama de materiales

El PECVD (depósito químico en fase vapor mejorado por plasma) es famoso por su capacidad para depositar una amplia gama de materiales, como aislantes, conductores y semiconductores. Esta amplia versatilidad de materiales es la piedra angular de su aplicabilidad en diversos sectores de la fabricación de semiconductores.

Por ejemplo, el PECVD puede depositarnitruro de silicio (SiN)un material muy apreciado por sus excepcionales propiedades dieléctricas, su gran estabilidad térmica y su baja conductividad. El SiN forma parte integral de dispositivos semiconductores, biomédicos y revestimientos ópticos. Del mismo modo,dióxido de silicio (SiO2)un material dieléctrico transparente con excelentes propiedades de aislamiento eléctrico, se utiliza ampliamente en la fabricación de semiconductores, revestimientos ópticos y capas protectoras para la protección contra la corrosión y la hidrofobicidad.

Además, el PECVD puede depositarSilicio amorfo (a-Si)una forma amorfa de silicio con propiedades electrónicas únicas, que es fundamental en la producción de células solares de película fina, fotodetectores y dispositivos de visualización. Además,carbono tipo diamante (DLC)un material a base de carbono con propiedades similares a las del diamante, como alta dureza y baja fricción, se deposita mediante PECVD para aplicaciones como herramientas de corte, superficies resistentes al desgaste e implantes biomédicos.

Películas metálicas, como las dealuminio y cobretambién se depositan mediante PECVD, como componentes esenciales para interconexiones eléctricas, electrodos y otros componentes electrónicos. Este amplio espectro de materiales garantiza que el PECVD siga siendo una tecnología versátil e indispensable en la industria de los semiconductores, facilitando la producción de películas de alta calidad con propiedades controladas con precisión.

Control del proceso in situ

El control del proceso in situ es una característica fundamental de los sistemas PECVD, ya que permite ajustar en tiempo real los parámetros de deposición para optimizar las propiedades de las películas. Esta capacidad es especialmente crucial en la fabricación de semiconductores, donde la calidad y la consistencia de las películas finas repercuten directamente en el rendimiento y la fiabilidad de los dispositivos.

Componentes clave de la monitorización in situ

-

Sensores y detectores: En el sistema PECVD se integran sensores y detectores avanzados para controlar continuamente parámetros clave como la temperatura, la presión y el caudal de gas. Estos dispositivos proporcionan datos en tiempo real, lo que permite realizar ajustes inmediatos para mantener unas condiciones óptimas.

-

Lazos de retroalimentación: Los sofisticados bucles de realimentación analizan los datos de los sensores y ajustan automáticamente la potencia del plasma, los caudales de gas y otros parámetros críticos. Esta automatización garantiza que el proceso de deposición se mantenga dentro de la ventana operativa deseada, mejorando la uniformidad y la calidad de las películas depositadas.

Ventajas de los ajustes en tiempo real

-

Mejora de la calidad de la película: Al supervisar y ajustar continuamente el proceso de deposición, los sistemas PECVD pueden producir películas con propiedades superiores, como uniformidad mejorada, defectos reducidos y características mecánicas y eléctricas mejoradas.

-

Mayor eficacia del proceso: Los ajustes en tiempo real minimizan la necesidad de procesamiento posterior a la deposición y reducen la probabilidad de repeticiones, lo que se traduce en un mayor rendimiento y menores costes de producción.

-

Flexibilidad y adaptabilidad: El control del proceso in situ permite una mayor flexibilidad en el proceso de deposición, permitiendo que el sistema se adapte a las variaciones de los materiales del sustrato, los gases precursores y otras variables. Esta adaptabilidad es especialmente valiosa en la producción de dispositivos complejos multicapa.

En resumen, el control del proceso in situ es una piedra angular de la tecnología PECVD moderna, ya que proporciona la precisión y flexibilidad necesarias para satisfacer las estrictas exigencias de la fabricación de semiconductores avanzados y otras aplicaciones de alta tecnología.

Aplicaciones de PECVD

Fabricación de semiconductores

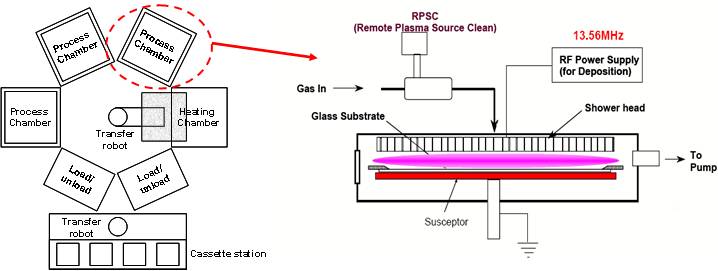

PECVD (deposición química en fase vapor mejorada por plasma) es una piedra angular en la industria de los semiconductores, ya que desempeña un papel fundamental en la fabricación de diversos componentes críticos. Esta técnica se emplea principalmente para la deposición de dieléctricos de puerta, capas de pasivación e interconexiones, que son esenciales para la funcionalidad y fiabilidad de los dispositivos semiconductores.

Funciones clave del PECVD en la fabricación de semiconductores

| Componente | Función |

|---|---|

| Dieléctrico de puerta | Actúa como barrera entre el electrodo de puerta y el cuerpo del semiconductor, controlando el flujo de corriente y evitando fugas. |

| Capas de pasivación | Protegen el dispositivo de los daños ambientales, mejorando la durabilidad y el rendimiento. |

| Interconexiones | Facilita la conexión entre las distintas partes del semiconductor, garantizando una transmisión eficaz de la señal. |

La capacidad del PECVD para depositar películas de alta calidad a temperaturas más bajas que los métodos tradicionales de CVD lo hace especialmente adecuado para la fabricación de semiconductores. Esta capacidad de procesamiento a baja temperatura es crucial, ya que evita daños en las delicadas estructuras de los dispositivos, que son susceptibles a los efectos de las altas temperaturas.

Además, la excelente uniformidad de la película de PECVD garantiza que las capas depositadas tengan un grosor y una composición uniformes en todo el sustrato, lo que es vital para mantener el rendimiento y la fiabilidad del dispositivo. Las altas velocidades de deposición que ofrece el PECVD contribuyen también a su eficacia y rentabilidad en los procesos de fabricación a gran escala.

En resumen, las capacidades únicas del PECVD lo convierten en una herramienta indispensable en la fabricación de semiconductores, permitiendo la creación de dispositivos avanzados con un rendimiento y una fiabilidad superiores.

Fabricación de células solares

El PECVD (depósito químico en fase vapor mejorado por plasma) es una piedra angular en la fabricación de células solares y dispositivos fotovoltaicos. Sus capacidades únicas son fundamentales para crear películas finas y uniformes que son esenciales para el rendimiento y la eficiencia de los paneles solares.

Una de las aplicaciones clave del PECVD en la fabricación de células solares es la deposición de revestimientos antirreflectantes. Estos recubrimientos son cruciales para reducir la reflexión de la luz solar, mejorando así la absorción de la luz por las células solares. Al minimizar la reflexión de la luz, los revestimientos antirreflectantes depositados por PECVD mejoran significativamente la eficiencia de conversión energética de los paneles solares.

Además de los revestimientos antirreflectantes, el PECVD también se utiliza para depositar otras capas funcionales que contribuyen al rendimiento general de las células solares. Por ejemplo, el PECVD puede emplearse para crear capas de pasivación que reducen la recombinación superficial, aumentando así la eficiencia de la célula. Estas capas suelen estar hechas de materiales como el nitruro de silicio (SiN) y el dióxido de silicio (SiO₂), que ofrecen excelentes propiedades dieléctricas y estabilidad térmica.

La versatilidad del PECVD para manipular una amplia gama de materiales, como el silicio amorfo (a-Si) y el carbono diamante (DLC), amplía aún más su utilidad en la fabricación de células solares. Estos materiales pueden adaptarse para satisfacer requisitos específicos, como aumentar la durabilidad o mejorar la conductividad eléctrica, lo que convierte al PECVD en una herramienta indispensable en la producción de células solares de alto rendimiento.

Recubrimientos ópticos

La tecnología PECVD (Plasma Enhanced Chemical Vapor Deposition) es fundamental para producir una amplia gama de revestimientos ópticos, desde los utilizados en artículos cotidianos como gafas de sol hasta sofisticados dispositivos como fotómetros y sistemas ópticos de almacenamiento de datos. Mediante una gestión meticulosa de los parámetros del plasma, como la presión, la temperatura y el caudal de gas, es posible ajustar con precisión el índice de refracción y otras propiedades ópticas críticas de las películas depositadas. Este ajuste fino permite crear revestimientos que cumplen requisitos ópticos específicos, mejorando el rendimiento de diversos dispositivos ópticos.

En el ámbito de los revestimientos ópticos, el PECVD ofrece varias ventajas. Por ejemplo, puede producir revestimientos antirreflectantes que minimizan la pérdida de luz en los paneles solares, mejorando así la eficiencia de conversión de la energía. Del mismo modo, los revestimientos altamente reflectantes para óptica láser se consiguen mediante la deposición de películas finas, lo que garantiza un rendimiento óptimo en aplicaciones láser. Además, el PECVD se utiliza para crear revestimientos reflectantes de infrarrojos, que aumentan la intensidad del flujo luminoso en lámparas de filamento, haciéndolas más eficientes energéticamente.

Una de las características más destacadas del PECVD es su capacidad para depositar películas finas sobre fibras ópticas, mejorando su rendimiento en cuanto a coeficiente de refracción y absorción. Esto es especialmente importante en las telecomunicaciones, donde las fibras ópticas deben transmitir datos a largas distancias con pérdidas mínimas. Además, el PECVD se emplea en la producción de revestimientos protectores para dispositivos ópticos de almacenamiento de datos, protegiéndolos de las fluctuaciones de temperatura y otros factores ambientales que podrían comprometer su integridad.

En resumen, la capacidad del PECVD para producir revestimientos ópticos con propiedades a medida lo convierte en una herramienta indispensable en diversas industrias, desde la electrónica de consumo hasta los instrumentos científicos avanzados.

Dispositivos biomédicos

La tecnología PECVD se ha convertido en una herramienta fundamental en la fabricación de dispositivos biomédicos, especialmente implantes médicos. El proceso destaca en el depósito de revestimientos biocompatibles y de alta pureza que pueden adaptarse para satisfacer requisitos funcionales específicos. Esta capacidad es crucial para mejorar el rendimiento y la longevidad de los implantes médicos, que deben interactuar de forma segura con los tejidos vivos durante periodos prolongados.

Una de las principales ventajas del PECVD en este contexto es su capacidad para funcionar a temperaturas relativamente bajas. Este procesado a baja temperatura es esencial para preservar la integridad estructural de los materiales subyacentes, lo que es especialmente importante en el caso de componentes biomédicos delicados. Además, el PECVD permite depositar una amplia gama de materiales, como el nitruro de silicio (SiN), el dióxido de silicio (SiO2) y el carbono diamante (DLC), cada uno de los cuales ofrece propiedades únicas que pueden aprovecharse para mejorar la funcionalidad de los dispositivos biomédicos.

Por ejemplo, los revestimientos de nitruro de silicio pueden ofrecer excelentes propiedades dieléctricas y una gran estabilidad térmica, lo que los hace ideales para aislar y proteger componentes sensibles. El dióxido de silicio, por su parte, ofrece propiedades dieléctricas transparentes muy valiosas para aplicaciones ópticas y de protección. Los revestimientos de carbono tipo diamante, conocidos por su gran dureza y baja fricción, son especialmente adecuados para aplicaciones que requieren resistencia al desgaste, como los implantes ortopédicos.

Además, la precisión y el control que ofrece el PECVD permiten personalizar los revestimientos para satisfacer requisitos específicos de biocompatibilidad y funcionalidad. Este nivel de personalización es fundamental para garantizar que los revestimientos no sólo protejan el material subyacente, sino que también se integren perfectamente en el entorno biológico circundante. Como resultado, el PECVD se ha convertido en una herramienta indispensable en el desarrollo de dispositivos biomédicos avanzados, ofreciendo un método versátil y fiable para crear revestimientos biocompatibles de alto rendimiento.

Recubrimientos protectores

La tecnología PECVD es fundamental para crear recubrimientos protectores densos de nanopelículas que ofrecen un escudo integral para diversos materiales. Estos revestimientos se caracterizan por su excepcional hidrofobicidad, impermeabilidad, protección contra el polvo, propiedades antimicrobianas y resistencia a la niebla salina, la corrosión, la oxidación y el envejecimiento.

La naturaleza multifuncional de estos revestimientos los hace indispensables en varias industrias. Por ejemplo, en la fabricación de semiconductores, estos revestimientos proporcionan una protección vital a los delicados componentes electrónicos, garantizando su longevidad y fiabilidad. Del mismo modo, en la fabricación de células solares, las capas protectoras mejoran la durabilidad y eficiencia de los dispositivos fotovoltaicos, haciéndolos más resistentes a los factores ambientales.

Además, en aplicaciones biomédicas, los revestimientos PECVD se utilizan para crear superficies biocompatibles para implantes y dispositivos médicos, reduciendo el riesgo de infección y mejorando la funcionalidad general de estos dispositivos. La capacidad de adaptar estos revestimientos a requisitos específicos amplía aún más su utilidad, convirtiéndolos en una solución versátil para una amplia gama de necesidades de protección.

En resumen, los recubrimientos protectores derivados del PECVD no sólo mejoran el rendimiento y la vida útil de diversos materiales, sino que también abren nuevas posibilidades en diversos campos, desde la electrónica hasta las energías renovables y la sanidad.

Tendencias futuras del PECVD

Aplicaciones emergentes

En el futuro, el PECVD mantendrá su papel fundamental en la industria electrónica, impulsado por una plétora de aplicaciones emergentes y avances tecnológicos. Entre las principales áreas de crecimiento se encuentran el desarrollo de nuevos materiales, la perfecta integración con otras tecnologías de deposición y los continuos esfuerzos de I+D dirigidos a mejorar la eficiencia y versatilidad de los sistemas PECVD.

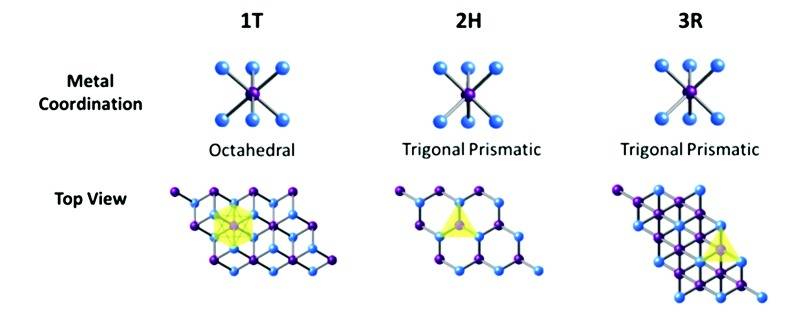

Nuevos materiales

La exploración de nuevos materiales es un importante motor de la evolución del PECVD. Los investigadores están profundizando en el potencial de materiales como el grafeno, los dicalcogenuros de metales de transición y las perovskitas, que ofrecen propiedades únicas que podrían revolucionar la funcionalidad y el rendimiento de los dispositivos electrónicos. Por ejemplo, la excepcional conductividad eléctrica y resistencia mecánica del grafeno lo convierten en un candidato prometedor para los transistores de nueva generación y la electrónica flexible.

Integración con otras tecnologías

La integración de PECVD con otras técnicas de deposición, como la deposición de capas atómicas (ALD) y la deposición física de vapor (PVD), es otra frontera apasionante. Este enfoque híbrido permite crear estructuras multicapa con propiedades a medida, lo que posibilita la fabricación de dispositivos más complejos y de mayor rendimiento. Por ejemplo, la combinación de PECVD con ALD puede producir capas dieléctricas ultrafinas de alto k, cruciales para los dispositivos semiconductores avanzados.

Esfuerzos de I+D en curso

La investigación y el desarrollo no cesan de ampliar las posibilidades del PECVD. Las innovaciones en los métodos de generación de plasma, la optimización de los parámetros del proceso y las técnicas de control in situ están dando lugar a procesos de deposición más eficaces y precisos. Estos avances no sólo mejoran la calidad y uniformidad de las películas depositadas, sino que también amplían la gama de aplicaciones del PECVD, desde la microelectrónica a las energías renovables y más allá.

Tabla: Aplicaciones emergentes de PECVD

| Área de aplicación | Principales avances |

|---|---|

| Nuevos materiales | Exploración del grafeno, los dicalcogenuros de metales de transición y las perovskitas. |

| Integración | Integración perfecta con ALD y PVD para estructuras multicapa. |

| Esfuerzos en I+D | Innovaciones en generación de plasma, optimización de procesos y monitorización in situ. |

A medida que estas aplicaciones emergentes tomen forma, el papel de la PECVD en la industria electrónica será aún más integral, impulsando la próxima ola de avances tecnológicos y el crecimiento del mercado.

Crecimiento del mercado

El mercado del PECVD está preparado para un crecimiento sustancial en el futuro inmediato. Varios factores clave están impulsando esta expansión, contribuyendo cada uno de ellos a la creciente adopción e integración de la tecnología PECVD en diversos sectores.

En primer lugar, la creciente demanda de dispositivos electrónicos avanzados es uno de los principales catalizadores. A medida que evoluciona la electrónica de consumo, crece la necesidad de componentes semiconductores más sofisticados y eficientes. La capacidad del PECVD para depositar películas de alta calidad a temperaturas más bajas lo convierte en una herramienta indispensable en la fabricación de semiconductores, garantizando la producción de dispositivos fiables y de alto rendimiento.

En segundo lugar, el desarrollo de nuevos materiales y procesos es otro motor importante. La versatilidad del PECVD permite la deposición de una amplia gama de materiales, como el nitruro de silicio, el dióxido de silicio, el silicio amorfo y el carbono diamante, cada uno con propiedades únicas adecuadas para aplicaciones específicas. La investigación y el desarrollo continuos en este campo no sólo amplían las opciones de materiales, sino que también mejoran la calidad y la eficacia del proceso de deposición.

Por último, la integración del PECVD con otras tecnologías de deposición está impulsando aún más el crecimiento del mercado. Al combinar la PECVD con otras técnicas, los fabricantes pueden aprovechar las ventajas complementarias, optimizando el proceso global y ampliando la gama de aplicaciones. Esta integración es especialmente beneficiosa en sectores como la fabricación de semiconductores, la producción de células solares y los revestimientos ópticos, donde la precisión y la eficacia son primordiales.

En resumen, el mercado del PECVD está llamado a experimentar un crecimiento significativo, impulsado por la creciente demanda de dispositivos electrónicos avanzados, el desarrollo de nuevos materiales y procesos y la integración del PECVD con otras tecnologías. Todos estos factores subrayan la importancia del PECVD para satisfacer las necesidades cambiantes de diversas industrias.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio