Requisitos de la aplicación

Funcionalidad

Al seleccionar materiales de revestimiento al vacío, es fundamental tener en cuenta las funciones específicas que requiere la aplicación de la capa de película. Esto implica elegir materiales que posean propiedades distintas adaptadas a diferentes usos. Por ejemplopelículas ópticas requieren materiales con características tanto transparentes como reflectantes para garantizar una transmisión y reflexión óptimas de la luz. Estas propiedades son esenciales para aplicaciones en lentes, espejos y pantallas, donde la claridad visual y la gestión de la luz son primordiales.

Por el contrario,películas protectoras necesitan materiales que ofrezcan una resistencia superior al desgaste y propiedades anticorrosión. Estas películas están diseñadas para proteger las superficies subyacentes de factores ambientales como la humedad, los productos químicos y la abrasión mecánica. Los materiales que destacan en estas áreas son ideales para aplicaciones en revestimientos de automoción, películas arquitectónicas y capas protectoras industriales en las que la durabilidad es fundamental.

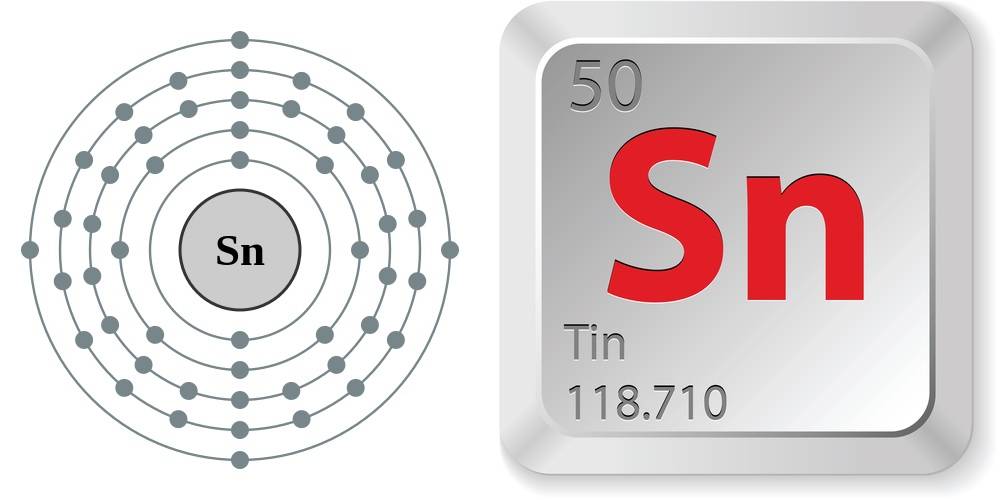

Parapelículas conductorasel principal requisito es una excelente conductividad eléctrica. Estas películas se utilizan en dispositivos electrónicos, paneles solares y blindaje electromagnético, donde es esencial una transmisión eléctrica eficaz. Materiales como el óxido de indio y estaño (ITO) y diversas aleaciones metálicas se eligen habitualmente por sus propiedades conductoras, garantizando que la película pueda transportar eficazmente corrientes eléctricas sin resistencia significativa.

| Tipo de película | Propiedades clave | Aplicaciones típicas |

|---|---|---|

| Películas ópticas | Transparentes, reflectantes | Lentes, espejos, pantallas |

| Películas protectoras | Resistentes al desgaste, anticorrosivas | Recubrimientos para Automoción, Películas Arquitectónicas |

| Películas conductoras | Buena Conductividad Eléctrica | Dispositivos electrónicos, paneles solares, blindaje |

Al adaptar cuidadosamente las propiedades del material a la aplicación prevista, los fabricantes pueden garantizar que las películas recubiertas al vacío tengan un rendimiento óptimo y satisfagan las demandas específicas de su uso previsto.

Requisitos de rendimiento

Al seleccionar materiales de revestimiento al vacío, es fundamental tener en cuenta las condiciones ambientales a las que estará expuesta la capa de película. Estas condiciones pueden influir significativamente en el rendimiento y la longevidad del revestimiento. Los principales factores ambientales que deben evaluarse son

-

Temperatura: Los materiales deben resistir el rango de temperaturas previsto, tanto si se trata de aplicaciones de alta temperatura como de la necesidad de estabilidad térmica a temperaturas más bajas. Por ejemplo, en entornos de alta temperatura, a menudo se prefieren materiales como el nitruro de titanio (TiN) y la alúmina (Al₂O₃) debido a su excelente estabilidad térmica.

-

Humedad: Una humedad elevada puede provocar corrosión y degradación de la capa de la película. Los materiales con buena resistencia a la humedad, como ciertas cerámicas y algunas aleaciones metálicas, son ideales para tales condiciones.

-

Corrosión química: La capa de la película debe ser resistente a los ataques químicos de las sustancias con las que pueda entrar en contacto. Esto es especialmente importante en entornos industriales en los que es habitual la exposición a productos químicos agresivos. Los materiales con alta estabilidad química, como el cromo (Cr) y ciertos polímeros, se seleccionan a menudo por sus propiedades de resistencia a la corrosión.

Evaluando cuidadosamente estas condiciones ambientales, los ingenieros pueden seleccionar materiales que no sólo cumplan los requisitos de rendimiento, sino que también garanticen la durabilidad y fiabilidad del revestimiento en su aplicación prevista.

Propiedades de los materiales

Estabilidad química

Al seleccionar materiales para el revestimiento al vacío, la estabilidad química es un factor crítico que no puede pasarse por alto. El entorno en el que funcionará el material revestido puede influir significativamente en su durabilidad y rendimiento a lo largo del tiempo. Los materiales que carecen de estabilidad química pueden degradarse o incluso desprenderse bajo una exposición prolongada a productos químicos específicos, humedad o variaciones de temperatura.

Para garantizar la longevidad del revestimiento, es esencial elegir materiales que presenten una sólida resistencia a las interacciones químicas. Esto es especialmente importante en aplicaciones en las que las superficies revestidas están expuestas a productos químicos agresivos o sustancias corrosivas. Por ejemplo, en industrias como la automoción, la aeroespacial y el procesamiento químico, donde los materiales están sometidos con frecuencia a entornos corrosivos, la selección de revestimientos químicamente estables puede evitar fallos prematuros y reducir los costes de mantenimiento.

| Medio ambiente | Desafíos | Requisitos de los materiales |

|---|---|---|

| Alta humedad | Corrosión, formación de óxido | Materiales con propiedades anticorrosivas |

| Exposición química | Degradación, decoloración | Materiales químicamente inertes |

| Temperaturas extremas | Degradación térmica, fragilización | Alta estabilidad térmica |

Además, la elección del material también debe tener en cuenta la composición química específica del entorno. Por ejemplo, algunos revestimientos pueden funcionar bien en entornos ácidos, pero degradarse rápidamente en condiciones alcalinas. Por lo tanto, un conocimiento profundo del entorno operativo es crucial para seleccionar el material más adecuado con la estabilidad química requerida.

En resumen, dar prioridad a la estabilidad química en la selección de materiales puede dar lugar a revestimientos al vacío más fiables y duraderos, garantizando que la capa de membrana permanezca intacta y funcional incluso en las condiciones más difíciles.

Estabilidad térmica

Para aplicaciones de alta temperatura, es primordial seleccionar materiales con una estabilidad térmica excepcional. La estabilidad térmica garantiza que el material mantenga su integridad estructural y su rendimiento a temperaturas elevadas, evitando su degradación o fallo. Entre las consideraciones clave se incluye la capacidad del material para resistir el choque térmico, que es la exposición repentina a altas temperaturas sin agrietarse ni desprenderse.

| Material | Características de estabilidad térmica |

|---|---|

| Cerámica | Puntos de fusión elevados, excelente resistencia al choque térmico y dilatación térmica mínima. |

| Metales | Varía ampliamente; algunas aleaciones (por ejemplo, Inconel) mantienen la resistencia a altas temperaturas, mientras que otras pueden ablandarse. |

| Polímeros | Generalmente pobres; sólo algunos polímeros específicos para altas temperaturas, como el PEEK, pueden soportar un calor significativo. |

Además de la resistencia al choque térmico, el coeficiente de expansión térmica (CET) es crucial. Los materiales con un CET muy similar al del sustrato minimizan las tensiones térmicas, que pueden causar deformaciones o grietas durante las fluctuaciones de temperatura. Por ejemplo, combinar una cerámica de bajo CET con un sustrato de CET igualmente bajo garantiza una mayor estabilidad a largo plazo.

Además, la resistencia a la oxidación del material es importante, sobre todo en entornos con presencia de oxígeno. Materiales como el nitruro de titanio (TiN) y la alúmina (Al₂O₃) presentan una excelente resistencia a la oxidación, lo que los hace ideales para aplicaciones de alta temperatura en las que la oxidación podría provocar una degradación significativa.

En resumen, la elección de un material para aplicaciones de alta temperatura depende de su capacidad para mantener la integridad estructural y funcional bajo el calor. Esto implica evaluar factores como la resistencia al choque térmico, la compatibilidad CTE y la resistencia a la oxidación.

Propiedades mecánicas

Al seleccionar materiales de revestimiento al vacío, las propiedades mecánicas del material son primordiales, especialmente para aplicaciones que requieren durabilidad a largo plazo.La resistencia a la abrasión y al rayado es un factor crítico que puede influir significativamente en la vida útil y el rendimiento del revestimiento. Los materiales que presentan una alta resistencia a estas tensiones mecánicas son ideales para entornos en los que es probable que el revestimiento sufra fricción o impactos.

Por ejemplo, en entornos industriales en los que los equipos están sometidos a un desgaste constante, un revestimiento con propiedades mecánicas superiores puede evitar su degradación prematura. Esto no sólo prolonga la vida útil del equipo, sino que también reduce los costes de mantenimiento y el tiempo de inactividad. Del mismo modo, en la electrónica de consumo, un revestimiento resistente a los arañazos puede proteger las pantallas y superficies de los daños, mejorando el atractivo estético y la longevidad del producto.

| Propiedad del material | Importancia | Ejemplos de aplicaciones |

|---|---|---|

| Resistencia a la abrasión | Evita el desgaste de la superficie y prolonga la vida útil del revestimiento. | Maquinaria industrial, revestimientos de automoción. |

| Resistencia al rayado | Protege contra daños superficiales por contacto. | Pantallas de teléfonos móviles, electrodomésticos de cocina. |

En resumen, las propiedades mecánicas de los materiales de revestimiento al vacío, en particular su resistencia a la abrasión y al rayado, son cruciales para garantizar la eficacia y longevidad del revestimiento en diversas aplicaciones.

Compatibilidad del método de deposición

Materiales para sputtering

Los materiales adecuados para el sputtering por magnetrón, sputtering por radiofrecuencia y otros métodos de sputtering abarcan una amplia gama de sustancias, incluidos metales, aleaciones y cerámicas. Estos materiales se eligen por su capacidad para soportar el bombardeo de iones de alta energía característico de los procesos de sputtering. Los iones, normalmente procedentes de gases inertes como el argón, se aceleran hacia el material objetivo, provocando la expulsión de átomos que se depositan sobre el sustrato.

Para las películas metálicas, las opciones más comunes son el aluminio, el oro, el titanio y el cromo. Estos metales ofrecen una excelente conductividad y durabilidad, por lo que son ideales para aplicaciones que requieren revestimientos robustos y fiables. Por otro lado, las películas funcionales suelen utilizar cerámicas como la alúmina y el nitruro de titanio. Estos materiales ofrecen una mayor resistencia al desgaste, estabilidad térmica e inercia química, por lo que son adecuados para entornos exigentes.

La versatilidad del sputtering permite depositar materiales con puntos de fusión extremadamente altos, como el carbono y el silicio, así como diversas aleaciones. Este método es especialmente ventajoso para crear películas finas sobre sustratos que requieren un control preciso de la composición y el grosor de la película. Además, el uso de energía de radiofrecuencia permite la pulverización catódica de materiales aislantes, lo que amplía la gama de sustancias aplicables.

En resumen, la selección de materiales para sputtering es crucial para conseguir las propiedades deseadas de la película y garantizar el éxito del proceso de recubrimiento. Si se eligen cuidadosamente los materiales en función de sus atributos específicos y de los requisitos de la aplicación, se puede optimizar el rendimiento y la longevidad de la película resultante.

Materiales de evaporación

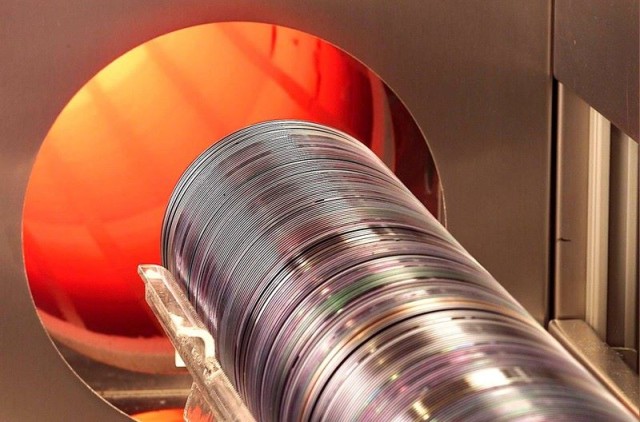

Los materiales de evaporación son esenciales para crear películas finas mediante el proceso de vaporización. Estos materiales, que incluyen metales, semiconductores y ciertos compuestos orgánicos, se calientan a altas temperaturas hasta que se transforman en vapor. A continuación, este vapor viaja a través de un entorno de vacío para condensarse sobre un sustrato, formando una película fina y uniforme.

La selección de los materiales de evaporación es crucial para conseguir las propiedades deseadas de la película. Plasmaterials, Inc. por ejemplo, ofrece una amplia gama de materiales adecuados para la evaporación térmica, incluyendo metales elementales, aleaciones, cerámicas y materiales refractarios. Estos materiales suelen estar disponibles en diversas formas a granel, como pellets, gránulos y cubos, y se producen meticulosamente utilizando técnicas avanzadas como la pulvimetalurgia (PM) y la fusión al vacío (VM). Cada lote de estos materiales va acompañado de un certificado de análisis que garantiza su pureza y composición química.

El proceso de evaporación se lleva a cabo en una cámara de vacío para evitar la contaminación y garantizar que sólo se deposita en el sustrato el material previsto. Este entorno controlado es vital para mantener la integridad y calidad de las películas finas, lo que hace que los materiales de evaporación sean indispensables en aplicaciones que van desde revestimientos ópticos hasta dispositivos electrónicos.

Economía

Coste

A la hora de seleccionar materiales de revestimiento al vacío, el equilibrio entre el coste del material y el rendimiento y la vida útil esperados es una consideración fundamental. Los materiales de alto rendimiento, aunque inicialmente son más caros, suelen ofrecer ahorros sustanciales a largo plazo debido a su mayor durabilidad y a la reducción de los requisitos de mantenimiento. Este enfoque estratégico puede dar lugar a un menor coste global de uso, lo que convierte a los materiales de alto rendimiento en una opción rentable a largo plazo.

Para ilustrar este punto, considere el siguiente ejemplo:

| Tipo de material | Coste inicial | Vida útil prevista | Costes de mantenimiento | Coste total de utilización |

|---|---|---|---|---|

| Bajo rendimiento | Bajo | Corto | Alto | Moderado |

| Alto rendimiento | Alto | Largo | Bajo | Bajo |

Al optar por materiales de alto rendimiento, los fabricantes pueden minimizar el tiempo de inactividad y los gastos de reparación, optimizando así su eficiencia operativa y su desembolso financiero. Esta perspectiva económica subraya la importancia no sólo del coste inicial, sino también de la capacidad del material para soportar los rigores de la aplicación prevista.

Disponibilidad

Garantizar la disponibilidad del material de revestimiento al vacío seleccionado es crucial para mantener los programas de producción y evitar las interrupciones causadas por la escasez de material. El mercado de materiales de revestimiento al vacío es muy amplio y abarca una gran variedad de metales, aleaciones, cerámicas y materiales orgánicos, cada uno de ellos adecuado para diferentes métodos de deposición, como la pulverización catódica o la evaporación. Sin embargo, no todos los materiales son igualmente accesibles, y las fluctuaciones del mercado pueden afectar a las cadenas de suministro.

Para mitigar los riesgos asociados a la disponibilidad de materiales, es aconsejable:

- Diversificar los proveedores: Confiar en varios proveedores puede ayudar a amortiguar la escasez repentina de una sola fuente.

- Hacer pedidos y reservas: En el caso de los materiales críticos, hacer un pedido por adelantado y mantener una reserva puede garantizar un suministro continuo.

- Materiales alternativos: Disponer de una lista de materiales alternativos que puedan desempeñar funciones similares en caso de escasez es un plan de contingencia prudente.

Teniendo en cuenta estas estrategias, los fabricantes pueden sortear mejor las complejidades de la adquisición de materiales y garantizar el buen funcionamiento de sus procesos de producción.

Compatibilidad con sustratos

Adhesión

Al seleccionar materiales de revestimiento al vacío, la adherencia del material elegido al sustrato es un factor crítico que no puede pasarse por alto. La adhesión se refiere a la capacidad del revestimiento para adherirse firmemente al sustrato subyacente, garantizando la integridad y longevidad de la capa aplicada. Una adhesión deficiente puede provocar diversos problemas, como delaminación, descascarillado y fallo prematuro del revestimiento.

Por ejemplo, algunas películas metálicas presentan una adherencia deficiente en determinados sustratos, lo que puede atribuirse a diversos factores. Entre ellos se encuentran las diferencias de energía superficial, reactividad química y propiedades mecánicas entre el revestimiento y el sustrato. Para mitigar estos problemas, es esencial realizar pruebas exhaustivas de compatibilidad antes de finalizar la selección del material.

| Tipo de sustrato | Problemas comunes | Estrategias de mitigación |

|---|---|---|

| Sustratos metálicos | Adherencia deficiente debido a capas de óxido | Pretratamiento de la superficie (por ejemplo, limpieza, grabado) |

| Sustratos cerámicos | Fallos por fragilidad en las interfaces | Uso de promotores de adherencia o capas intermedias |

| Sustratos poliméricos | Baja energía superficial que provoca uniones débiles | Tratamiento con plasma o uso de imprimaciones |

Además del impacto directo en el rendimiento del revestimiento, una adherencia deficiente también puede afectar a la eficacia general y la rentabilidad del proceso de revestimiento. Por lo tanto, es crucial dar prioridad a los materiales que demuestren unas características de adherencia fuertes, garantizando que el producto final cumpla tanto los requisitos de rendimiento como los económicos.

Coeficiente de expansión térmica

Al seleccionar materiales de revestimiento al vacío, el coeficiente de expansión térmica (CET) es un parámetro crítico a tener en cuenta. El CTE se refiere al grado en que un material se expande o contrae con los cambios de temperatura. En las aplicaciones de revestimiento al vacío, en las que los materiales suelen estar sometidos a temperaturas variables, los CET desiguales entre el revestimiento y el sustrato pueden provocar problemas importantes.

Por ejemplo, si el CET del material de revestimiento es sustancialmente distinto del del sustrato, pueden producirse tensiones térmicas. Estas tensiones pueden hacer que el revestimiento se agriete, se pele o se desprenda, especialmente durante los ciclos térmicos. Este fenómeno es especialmente problemático en aplicaciones en las que la temperatura fluctúa frecuente o significativamente, como en las industrias aeroespacial o del automóvil.

| Material | CTE (ppm/°C) |

|---|---|

| Aluminio | 23.1 |

| Titanio | 8.6 |

| Silicio | 2.6 |

| Vidrio | 8-10 |

La tabla anterior ilustra los valores de CET de algunos materiales comunes utilizados en el revestimiento al vacío. Al conocer estos valores, los ingenieros pueden combinar mejor los materiales para minimizar el estrés térmico y garantizar la integridad a largo plazo del revestimiento. Por ejemplo, emparejar un sustrato con un CET cercano al del material del revestimiento puede mitigar el riesgo de daños inducidos por el calor.

En resumen, es esencial tener muy en cuenta el CET para evitar fallos inducidos por la temperatura y garantizar la durabilidad y el rendimiento de los revestimientos al vacío.

Ecología y seguridad

Protección del medio ambiente

A la hora de seleccionar materiales de revestimiento al vacío, es fundamental dar prioridad a aquellos que minimicen el impacto medioambiental y cumplan las estrictas normativas medioambientales. Este enfoque no sólo ayuda a mantener el equilibrio ecológico, sino que también garantiza el cumplimiento de las normas legales, evitando así posibles repercusiones legales y daños a la reputación.

Una de las principales consideraciones a este respecto es el ciclo de vida de los materiales. Optar por materiales reciclables o biodegradables puede reducir considerablemente los residuos y la carga de los vertederos. Por ejemplo, algunos revestimientos cerámicos pueden reciclarse, lo que reduce la necesidad de nuevas materias primas y disminuye la huella medioambiental global.

Además, el origen de los materiales desempeña un papel fundamental en la gestión medioambiental. Los materiales procedentes de fuentes éticas, como los obtenidos mediante prácticas mineras sostenibles, pueden mitigar la degradación medioambiental asociada a menudo a la extracción de recursos. Este abastecimiento ético no sólo protege los ecosistemas, sino que también apoya a las comunidades que dependen de estos recursos.

Además de la selección de materiales, también debe tenerse en cuenta el consumo de energía durante la producción y aplicación de estos recubrimientos. Los materiales que requieren procesos de producción menos intensivos en energía, como los que pueden depositarse con métodos de baja temperatura, contribuyen a reducir la huella de carbono. Esta consideración es especialmente importante en las industrias que persiguen la sostenibilidad y la reducción de las emisiones de gases de efecto invernadero.

Por último, no hay que olvidar la fase de eliminación de los materiales. Son preferibles los materiales que se descomponen de forma natural o que pueden incinerarse de forma segura sin liberar toxinas nocivas. Esto garantiza que, incluso al final de su ciclo de vida, estos materiales no supongan una amenaza para el medio ambiente.

Al integrar estas consideraciones medioambientales en el proceso de selección de materiales, las industrias pueden contribuir significativamente a los esfuerzos de sostenibilidad global, manteniendo al mismo tiempo el rendimiento y la calidad que se espera de los revestimientos al vacío.

Seguridad

Al seleccionar materiales de revestimiento al vacío, las consideraciones de seguridad son primordiales. La seguridad de los materiales durante las fases de producción y uso debe evaluarse meticulosamente para garantizar que los materiales elegidos no supongan riesgos para la salud de los trabajadores o los usuarios finales. Esto implica evitar materiales que puedan liberar gases tóxicos o nocivos, así como aquellos que puedan causar efectos adversos para la salud en caso de contacto directo o inhalación.

Por ejemplo, ciertos metales y compuestos pueden emitir humos peligrosos cuando se someten a altas temperaturas o reacciones químicas, lo que puede ser perjudicial tanto para el medio ambiente como para la salud humana. Por eso es crucial seleccionar materiales conocidos por su baja toxicidad y mínima emisión de sustancias nocivas. Esto no sólo protege la salud y la seguridad de quienes participan en el proceso de fabricación, sino que también garantiza el cumplimiento de la normativa medioambiental y de salud laboral.

Además, hay que tener en cuenta la seguridad a largo plazo de los productos recubiertos en sus aplicaciones previstas. Los materiales que se degradan con el tiempo y liberan subproductos nocivos podrían comprometer la seguridad y el rendimiento del producto final. Al dar prioridad a la seguridad en la selección de materiales, los fabricantes pueden reducir significativamente el riesgo de peligros para la salud y la contaminación ambiental, fomentando así un entorno de producción más seguro y sostenible.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

- Horno de Tratamiento Térmico al Vacío de Molibdeno

Artículos relacionados

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa

- Una guía completa para el mantenimiento de equipos PECVD

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma

- Una introducción a la deposición química de vapor (CVD)

- Por qué PECVD es esencial para la fabricación de dispositivos microelectrónicos