Introducción a los revestimientos decorativos

Aplicaciones y ventajas

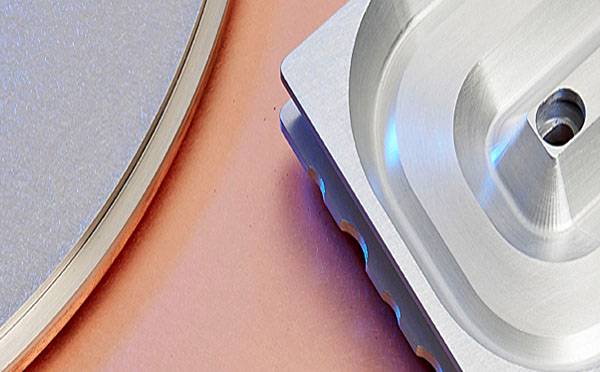

Las tecnologías de deposición catódica por arco en vacío y de pulverización catódica por magnetrón han revolucionado el sector de los revestimientos, ofreciendo una alternativa superior a los métodos tradicionales de galvanoplastia y pintura al horno.Estas técnicas avanzadas se emplean para revestir una amplia gama de productos, como teléfonos móviles, relojes y artículos sanitarios, con capas de película de color que presentan propiedades extraordinarias.

Una de las principales ventajas de estos revestimientos es su gran dureza .Esta característica aumenta la durabilidad de los productos recubiertos, haciéndolos más resistentes a los arañazos y al desgaste.Además, los revestimientos presentan un brillo excepcional que proporciona un acabado visualmente atractivo que destaca tanto en contextos estéticos como funcionales.

La resistencia a la corrosión es otra ventaja significativa.Los revestimientos formados mediante deposición catódica por arco en vacío y pulverización catódica por magnetrón están diseñados para resistir las duras condiciones ambientales, garantizando que los productos mantengan su integridad y aspecto a lo largo del tiempo.Esto es especialmente importante en artículos como los sanitarios, que suelen estar expuestos a la humedad y a productos químicos de limpieza.

Además, estos revestimientos ofrecen mayor durabilidad en comparación con sus homólogos convencionales.La longevidad del revestimiento significa que los productos conservan sus características protectoras y decorativas durante más tiempo, lo que reduce la necesidad de sustituciones o reparaciones frecuentes.Esto no sólo ahorra costes, sino que también contribuye a un proceso de producción más sostenible.

En resumen, las aplicaciones de las tecnologías de deposición catódica por arco en vacío y pulverización catódica por magnetrón se extienden a diversos sectores, ofreciendo revestimientos que no sólo son visualmente atractivos, sino también muy funcionales.La dureza, el brillo, la resistencia a la corrosión y la durabilidad superiores de estos revestimientos los convierten en la opción ideal para una amplia gama de productos.

Cátodos comunes y formación del color

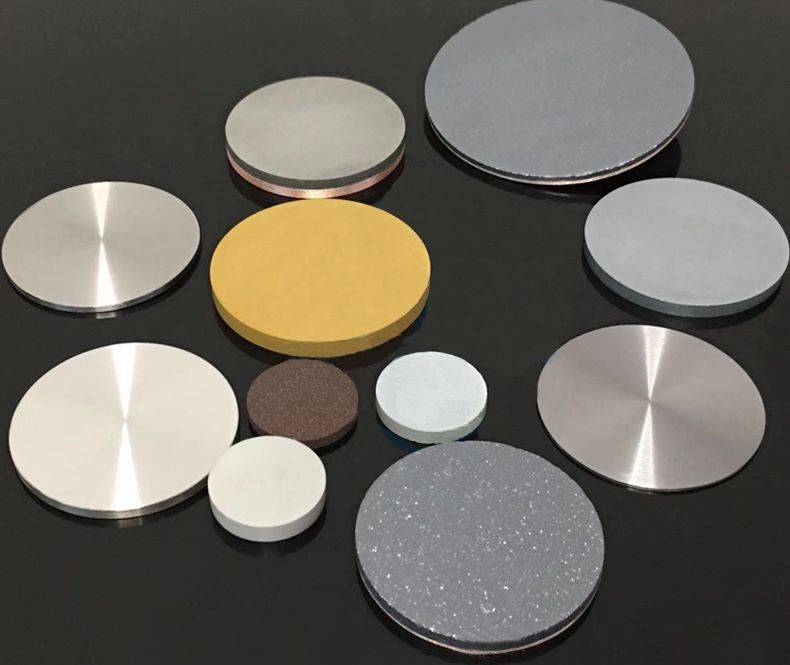

En el ámbito de los revestimientos decorativos, la selección de cátodos para sputtering desempeña un papel fundamental en la determinación de los resultados estéticos y funcionales finales.Entre los cátodos más utilizados se encuentran el cromo, el titanio, el circonio, el carbono y las aleaciones de titanio y aluminio.Cada uno de estos materiales aporta propiedades únicas que permiten crear una amplia gama de colores y acabados.

El cromo, por ejemplo, es famoso por su capacidad para producir revestimientos duros y decorativos.El primero ofrece una dureza y una resistencia al desgaste excepcionales, mientras que el segundo proporciona un acabado lustroso como un espejo.El titanio, por su parte, se utiliza a menudo para mejorar la resistencia al desgaste de la superficie y puede manipularse para obtener varios tonos, como gris titanio, gris bronce de cañón y negro, mediante interacciones con gases como el nitrógeno y el oxígeno.

Los cátodos de circonio son especialmente apreciados por su capacidad de imitar la apariencia del oro, lo que los convierte en los favoritos en aplicaciones decorativas de gama alta, como los sanitarios de lujo.Los cátodos de carbono, concretamente el grafito, son fundamentales para conseguir revestimientos negros profundos y ricos que no sólo son visualmente impactantes, sino también muy duraderos.Por último, los cátodos de aleación de titanio y aluminio combinan los puntos fuertes de ambos metales, ofreciendo una resistencia superior al desgaste y propiedades protectoras, que son especialmente beneficiosas en el revestimiento decorativo de productos electrónicos y herramientas de corte.

La formación de estos diversos colores se debe en gran medida a reacciones químicas entre los materiales de los cátodos y gases específicos como el nitrógeno, el oxígeno y el acetileno.Estas reacciones provocan cambios en la estructura molecular del revestimiento, dando lugar a las variaciones de color deseadas.Por ejemplo, el nitrógeno puede inducir una tonalidad azul al interactuar con el titanio, mientras que el oxígeno puede producir una gama de tonos metálicos en función del material de destino y de las condiciones de reacción.

En resumen, la elección del cátodo para sputtering y los gases utilizados en el proceso de revestimiento son factores críticos para conseguir los efectos decorativos deseados.Cada material de cátodo, combinado con el gas adecuado, puede producir un amplio espectro de colores y acabados, que satisfacen las diversas necesidades de la industria de los revestimientos decorativos.

Cátodos específicos para sputtering

Cátodos para sputtering de cromo

Los cátodos de cromo para sputtering son indispensables en la industria del revestimiento, ya que desempeñan un doble papel en el cromado duro funcional y en el cromado decorativo.En las aplicaciones funcionales, el cromado duro es apreciado por su excepcional dureza, que mejora significativamente la resistencia al desgaste.Esto lo hace ideal para componentes que soportan grandes esfuerzos mecánicos, como herramientas de corte y piezas de motores.

En el frente decorativo, el cromado ofrece un acabado brillante, como el de un espejo, que es a la vez estéticamente agradable y muy duradero.Este lustre brillante y atractivo se utiliza a menudo en la producción de bienes de consumo como embellecedores de automóviles, accesorios domésticos e incluso joyas.La calidad reflectante del cromo decorativo no sólo mejora el atractivo visual, sino que también proporciona una capa protectora contra la corrosión y el deslustre, garantizando la longevidad de los artículos revestidos.

En resumen, los cátodos para sputtering de cromo tienden un puente entre la funcionalidad y la estética, ofreciendo soluciones tan robustas como bellas.

Cátodos para sputtering de titanio

Los cátodos de titanio para sputtering son famosos por su capacidad para mejorar la resistencia al desgaste de las superficies, lo que los hace indispensables en diversas aplicaciones industriales.Estos cátodos pueden utilizarse junto con gases de reacción para producir una gama de colores decorativos, como el gris titanio, el gris bronce de cañón e incluso el negro.Esta versatilidad permite crear revestimientos estéticos y funcionales en una amplia gama de productos.

KINTEK, fabricante líder en este campo, se especializa en la producción de cátodos para sputtering de titanio de alta densidad y pureza ultra alta, con purezas que oscilan entre el 99,9% y el 99,9999%.Su proceso de producción incluye las tecnologías de fundición al vacío y prensado isostático en caliente (HIP), lo que garantiza una calidad y un rendimiento superiores.Estos cátodos están disponibles en varias configuraciones, como monobloque o en unión, con dimensiones de hasta 820 mm.Están meticulosamente diseñados con características tales como la ubicación de los taladros, el roscado, el biselado, las ranuras y el respaldo, que están adaptados para funcionar sin problemas con pistolas estándar y una variedad de técnicas de sputtering, incluyendo DC, FM, RF e HIPIMS/HPPMS.

Para aplicaciones de investigación y especializadas, KINTEK también ofrece cátodos y composiciones de aleación de tamaño personalizado.Todos los cátodos se someten a rigurosos análisis mediante técnicas avanzadas como la fluorescencia de rayos X (XRF), la espectrometría de masas por descarga luminosa (GDMS) y el plasma acoplado inductivamente (ICP), lo que garantiza su precisión y fiabilidad.Además, los materiales de evaporación a granel se suministran en diversas formas, como pellets, varillas, piezas, gránulos, desechos, terrones, lingotes, granalla y conos de deposición, para satisfacer las diversas necesidades de las aplicaciones.

Cátodos para sputtering de circonio

Los cátodos para sputtering de circonio son componentes integrales en la producción de revestimientos decorativos de alta gama, en particular los que simulan la apariencia del oro.Estos cátodos se emplean con frecuencia en la fabricación de artículos de lujo, como sanitarios de gama alta, en los que se busca mucho el atractivo estético del oro.El uso del circonio en estas aplicaciones no consiste simplemente en imitar el color; también mejora la durabilidad y la resistencia a la corrosión, lo que lo convierte en una opción ideal para productos que requieren tanto atractivo visual como rendimiento duradero.

En el ámbito de los revestimientos decorativos, los cátodos de circonio destacan por su capacidad para formar una amplia gama de colores mediante interacciones con diversos gases, como el nitrógeno y el oxígeno, durante el proceso de sputtering.Esta versatilidad permite crear no sólo revestimientos similares al oro, sino también otras tonalidades metálicas, lo que amplía su aplicabilidad en diferentes categorías de productos de lujo.La combinación de versatilidad estética y ventajas funcionales posiciona a los cátodos de circonio como un material clave en la industria de los revestimientos decorativos de alta gama.

Cátodos para sputtering de carbono

Los cátodos para sputtering de carbono, fabricados específicamente a partir de grafito, desempeñan un papel crucial en la producción de revestimientos decorativos de alta calidad.Estos cátodos son fundamentales para crear capas de película negra brillante, que son esenciales para mejorar el atractivo estético y la durabilidad de las superficies recubiertas.El uso de cátodos de carbono da como resultado revestimientos que no sólo presentan un color negro intenso, sino que también ofrecen una resistencia superior al desgaste y a los factores medioambientales.

En el ámbito de los revestimientos decorativos, la negrura conseguida mediante el sputtering de carbono no tiene parangón.Esto es especialmente valioso en aplicaciones en las que se desea un acabado negro profundo y uniforme, como en la electrónica de gama alta, los componentes de automoción y los artículos de lujo.Las propiedades únicas del carbono, incluida su capacidad para formar revestimientos estables y robustos, lo convierten en la opción preferida de los fabricantes que buscan la excelencia tanto visual como funcional de sus productos.

Además, la durabilidad de los revestimientos a base de carbono se ve reforzada por la dureza y estabilidad inherentes al material.Esto garantiza que el acabado decorativo permanezca intacto y vibrante a lo largo del tiempo, incluso en condiciones difíciles.La combinación de mejora estética y rendimiento duradero hace de los cátodos para sputtering de carbono un componente indispensable en la industria de los revestimientos decorativos.

Cátodos para sputtering de titanio-aluminio

Los cátodos para sputtering de aleación de titanio-aluminio son famosos por sus excepcionales propiedades protectoras y de resistencia al desgaste, lo que los hace indispensables en la industria de los revestimientos decorativos.Estos cátodos se emplean con frecuencia en la creación de revestimientos de alto rendimiento para productos electrónicos y herramientas de corte, donde la durabilidad y la longevidad son primordiales.

En el ámbito de los revestimientos decorativos, los cátodos de aleación de titanio y aluminio destacan por su capacidad para formar capas robustas y estéticamente agradables.Cuando se combinan con gases reactivos como nitrógeno, oxígeno y acetileno, estos cátodos pueden producir una variedad de colores, realzando el atractivo visual de las superficies revestidas.Esta versatilidad es especialmente valiosa en sectores en los que tanto la funcionalidad como la apariencia son fundamentales, como en la fabricación de teléfonos inteligentes, relojes y otros aparatos electrónicos de consumo.

Además, el uso de cátodos de aleación de titanio y aluminio en revestimientos decorativos va más allá de la mera estética.Estos cátodos contribuyen a la durabilidad y el rendimiento generales de los productos revestidos, ofreciendo una resistencia superior al desgaste y la corrosión.Esto los convierte en una opción excelente para aplicaciones en las que el revestimiento debe soportar condiciones duras y un uso frecuente, como en herramientas de corte y maquinaria industrial.

La integración de cátodos de aleación de titanio y aluminio en el proceso de sputtering no sólo mejora las propiedades mecánicas de los revestimientos, sino que también permite controlar con precisión el color y la textura del producto final.Este nivel de personalización es esencial en industrias en las que la diferenciación del producto y la identidad de marca son cruciales.

En resumen, los cátodos para sputtering de aleaciones de titanio y aluminio son una piedra angular en la producción de revestimientos decorativos de alta calidad, ya que ofrecen una combinación única de resistencia al desgaste, propiedades protectoras y versatilidad estética.Su uso generalizado en productos electrónicos y herramientas de corte subraya su importancia en los procesos de fabricación modernos.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación