Materiales para botes de evaporación

Materiales de carbono-grafito

Los materiales de carbono-grafito son famosos por su excepcional resistencia a las altas temperaturas, su excelente conductividad eléctrica, su baja expansión térmica y su gran resistencia al choque térmico.Estas propiedades los hacen ideales para aplicaciones en las que la durabilidad y el rendimiento en condiciones extremas son primordiales.Sin embargo, su naturaleza porosa representa un reto importante, ya que puede provocar debilidades estructurales y una mayor susceptibilidad a la rotura durante el proceso de revestimiento.

A pesar de estos inconvenientes, la inercia química de las calidades mecánicas de carbono-grafito las hace impermeables a la mayoría de los ácidos, álcalis, disolventes y otros compuestos corrosivos.Esta característica hace que los componentes fabricados con este material sean idóneos para su uso en entornos en los que la corrosión es una de las principales preocupaciones, como el procesamiento de alimentos, la manipulación de productos químicos y combustibles y los procesos industriales en los que intervienen bombas, álabes, válvulas y otros equipos críticos.

Los materiales de carbono-grafito también destacan en aplicaciones que requieren una alta conductividad térmica.Por ejemplo, el carbono-grafito Becker es capaz de disipar el calor generado por la fricción en las caras de las juntas, difundiéndolo eficazmente lejos de la fuente.En situaciones en las que es esencial una conductividad térmica extremadamente alta, optar por calidades grafitadas o impregnadas de metal puede mejorar aún más el rendimiento.

El grafito, en particular, se utiliza con frecuencia en aplicaciones de alta temperatura debido a su capacidad para mantener la estabilidad térmica y la integridad dimensional incluso a temperaturas superiores a 5000 °F.Su versatilidad se extiende a productos recreativos como armazones de cometas, postes de tiendas de campaña, aparejos de kayak y cañas de pescar, donde su excelente resistencia a la corrosión y al choque térmico lo convierten en el material preferido para artículos expuestos a duras condiciones ambientales.

Materiales cerámicos de nitruro de boro

Los materiales de nitruro de boro (BN) son famosos por sus excepcionales propiedades, que los hacen muy adecuados para una gran variedad de aplicaciones exigentes en entornos de alta temperatura y alto vacío.Estos materiales ofrecen una estabilidad térmica sin igual, manteniendo su integridad estructural incluso a temperaturas extremas.Su estabilidad química garantiza su resistencia a los agentes corrosivos, lo que los hace ideales para su uso en entornos en los que otros materiales se degradarían rápidamente.

Una de las características más destacadas del BN es su capacidad de aislamiento eléctrico, crucial en aplicaciones como aislantes eléctricos en sistemas de vacío y pasamuros para equipos de alta tensión.Además, el BN presenta una elevada conductividad térmica, lo que facilita una distribución y gestión eficaces del calor en procesos a alta temperatura.Esta propiedad mejora aún más cuando el BN se combina con materiales como el TiB2, creando compuestos que ofrecen una conductividad térmica y una resistividad eléctrica superiores.

Las cerámicas de BN, en particular el nitruro de boro hexagonal (H-BN), también son conocidas por su facilidad de procesamiento.A diferencia de otros materiales de alta temperatura que pueden ser quebradizos y difíciles de moldear, las cerámicas BN pueden mecanizarse fácilmente en diversas formas, como crisoles para el crecimiento de cristales y anillos de rotura para máquinas de colada horizontal.Esta versatilidad, combinada con sus propiedades autolubricantes, hace de la cerámica BN una excelente elección para aplicaciones que requieren tanto durabilidad mecánica como lubricidad en condiciones de alto vacío.

En resumen, los materiales de BN no sólo son térmica y químicamente estables, sino que también poseen excelentes propiedades de aislamiento eléctrico y conductividad térmica.Su facilidad de procesamiento y su capacidad de autolubricación aumentan aún más su utilidad en una amplia gama de industrias, convirtiéndolos en un material fundamental en aplicaciones de alta temperatura y alto vacío.

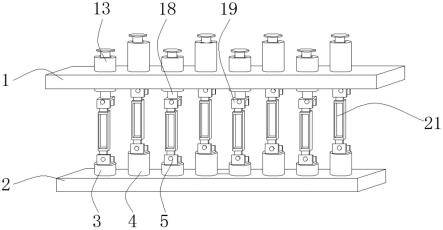

Disposición de los botes de evaporación

Disposición en línea recta

La disposición en línea recta de las lanchas de evaporación puede afectar significativamente a la eficacia y estabilidad del proceso de revestimiento al vacío.Uno de los principales problemas de esta disposición es la posibilidad de que el contacto eléctrico y la conducción del calor entre las barcas sean deficientes.Esto puede dar lugar a un calentamiento desigual, en el que algunas partes de la barca de evaporación pueden calentarse más que otras, causando tasas de evaporación localizadas que se desvían de la uniformidad deseada.

Además, la configuración en línea recta puede exacerbar los gradientes térmicos, provocando tensiones térmicas dentro de los botes de evaporación.Esta tensión puede provocar deformaciones mecánicas o incluso fracturas, especialmente en materiales propensos a los choques térmicos, como el carbono-grafito.El resultado es una mayor probabilidad de interrupciones del proceso y una menor vida útil de las naves de evaporación.

| Asunto | Impacto en el proceso de evaporación |

|---|---|

| Contacto eléctrico deficiente | Calentamiento desigual y evaporación localizada |

| Mala conducción del calor | Aumento de los gradientes térmicos y del estrés térmico |

| Deformación mecánica | Mayor riesgo de interrupciones del proceso y fallo de la embarcación |

Para mitigar estos problemas, a menudo se prefieren disposiciones alternativas, como la configuración escalonada.Las disposiciones escalonadas garantizan un mejor apoyo mutuo de las nubes de vapor, lo que da lugar a un revestimiento más uniforme incluso en operaciones a alta velocidad.Este enfoque no sólo mejora la calidad general del revestimiento, sino que también aumenta la fiabilidad y longevidad de las naves de evaporación.

Disposición escalonada

La disposición escalonada de los botes de evaporación es un método estratégico diseñado para optimizar la distribución y la interacción de las nubes de vapor.Esta configuración garantiza que las nubes de vapor generadas por cada barca puedan apoyarse y reforzarse mutuamente, dando lugar a un revestimiento altamente uniforme incluso cuando el proceso de revestimiento se lleva a cabo a altas velocidades.

Al colocar las barcas de evaporación en un patrón escalonado, el sistema puede mitigar los riesgos asociados a las disposiciones en línea recta, como un contacto eléctrico deficiente y problemas de conducción del calor.La disposición escalonada facilita una mejor distribución del calor y una interacción más eficaz de las nubes de vapor, que son cruciales para mantener la estabilidad y la eficacia del proceso de evaporación.

Además, esta disposición ayuda a conseguir un espesor de recubrimiento más consistente y uniforme en todo el sustrato.El apoyo mutuo de las nubes de vapor garantiza que ninguna parte del sustrato quede sin recubrir o recubierta en exceso, mejorando así la calidad y fiabilidad generales del proceso de recubrimiento.Este método es especialmente ventajoso en aplicaciones de revestimiento a alta velocidad, en las que mantener la uniformidad es difícil pero esencial para la integridad del producto final.

Control de temperatura

Finalidad del control de temperatura

El control de la temperatura en los procesos de revestimiento al vacío cumple múltiples funciones críticas.En primer lugar, garantiza que el grosor de la capa de aluminio cumpla unas especificaciones precisas, lo que es crucial para conseguir las propiedades ópticas y físicas deseadas del material recubierto.Al mantener una temperatura constante, el proceso puede producir una película de aluminio uniforme, que es esencial para la distribución uniforme del revestimiento por el sustrato.

Además, la gestión eficaz de la temperatura prolonga considerablemente la vida útil de la barca de evaporación.Las altas temperaturas pueden provocar una rápida degradación del material de la barca, lo que conlleva sustituciones frecuentes y un aumento de los costes operativos.Al optimizar el control de la temperatura, el barco de evaporación puede funcionar de forma más eficiente y sostenible, reduciendo la frecuencia de mantenimiento y los tiempos de inactividad.

La limpieza de la superficie y el cepillado con grafito forman parte integral de este proceso.La limpieza regular elimina los contaminantes que podrían afectar a la uniformidad de la película de aluminio, mientras que el cepillado con grafito ayuda a mantener la integridad de la superficie de la embarcación, evitando grietas y garantizando un funcionamiento suave.Estas prácticas no son meras tareas de mantenimiento, sino que son fundamentales para la eficacia y fiabilidad generales del proceso de revestimiento al vacío.

En resumen, el control de la temperatura no es un mero requisito técnico, sino un imperativo estratégico que repercute en la calidad del producto final, la longevidad del equipo y la eficacia operativa general del proceso de revestimiento al vacío.

Corrosión de los botes de evaporación y soluciones

Proceso de corrosión

La corrosión en las naves de evaporación es un problema crítico que afecta significativamente al rendimiento y la longevidad de los procesos de revestimiento al vacío.Este fenómeno se debe principalmente a la reacción entre el aluminio líquido y el nitruro de boro (BN), un material muy utilizado en las naves de evaporación debido a su gran estabilidad térmica y química.Cuando el aluminio líquido reacciona con el BN, forma nitruro de aluminio (AlN), un compuesto que no es conductor ni térmicamente estable.Esta reacción no sólo reduce el grosor de la barca de evaporación, sino que también aumenta su resistencia eléctrica.

A medida que disminuye el grosor de la barca de evaporación, su capacidad para conducir el calor de forma eficaz se ve comprometida, lo que provoca un descenso de la temperatura.Este descenso de la temperatura puede tener varios efectos adversos en el proceso de recubrimiento.En primer lugar, puede provocar una deposición desigual de la película, lo que afecta a la uniformidad y la calidad del producto final.En segundo lugar, el aumento de la resistencia puede causar un calentamiento localizado, lo que puede provocar fallos estructurales en la barca.Con el tiempo, estos efectos acumulativos pueden provocar el fallo final de la embarcación de evaporación, lo que obliga a sustituirla e interrumpe el proceso de producción.

Comprender el proceso de corrosión es esencial para desarrollar medidas preventivas eficaces.Controlando las condiciones que favorecen esta reacción y aplicando estrategias para mitigarlas, es posible prolongar la vida útil de las naves de evaporación y garantizar unos resultados de revestimiento al vacío más uniformes y fiables.

Prevención y soluciones

Para mitigar la corrosión en las naves de evaporación, pueden aplicarse varias medidas estratégicas.En primer lugar, es crucial seleccionar botes de evaporación de alta densidad.Estos botes son menos porosos, lo que reduce la probabilidad de que penetren elementos corrosivos y reaccionen con el material del bote.Los botes de alta densidad también ofrecen una mayor integridad estructural, esencial para mantener el rendimiento del bote a lo largo del tiempo.

El mantenimiento de una zona de baño de fusión estable es otro factor crítico.Al garantizar que el tamaño y la temperatura del baño de fusión se mantienen constantes, se minimiza el riesgo de sobrecalentamiento localizado y la consiguiente corrosión.Esta estabilidad puede lograrse mediante un control preciso de la temperatura y una supervisión periódica de las condiciones del baño de fusión.

Retrasar los aumentos de temperatura también es una medida preventiva eficaz.Los cambios bruscos de temperatura pueden agravar la corrosión al provocar estrés térmico y debilitar el material de la barca.Aumentando gradualmente la temperatura, la embarcación de evaporación puede aclimatarse más suavemente, reduciendo las posibilidades de choque térmico y corrosión.

| Estrategia de prevención | Descripción |

|---|---|

| Embarcaciones de alta densidad | Menos poroso, mejor integridad estructural, reduce la penetración de corrosivos |

| Área estable del baño de fusión | Tamaño y temperatura constantes, minimiza el sobrecalentamiento localizado |

| Aumentos de temperatura retardados | Cambios graduales de temperatura, reduce el estrés térmico y el riesgo de corrosión |

Estas estrategias contribuyen colectivamente a prolongar la vida útil de las naves de evaporación, garantizando procesos de revestimiento al vacío más fiables y constantes.

Productos relacionados

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

Artículos relacionados

- Dominando el arte de la evaporación rotatoria

- Un estudio comparativo de las técnicas de evaporación y pulverización catódica en la deposición de película delgada

- Aumente su eficiencia Por qué es mejor un evaporador rotatorio

- Cómo elegir el mejor evaporador rotativo (Rotavapor) para su presupuesto

- La pirólisis de biomasa es un medio eficaz para producir biocombustibles