Metalizado por evaporación

Definición y principio

El revestimiento por evaporación es un proceso en el que una sustancia se calienta hasta un punto en el que se evapora, y el vapor resultante se condensa sobre una superficie sólida, formando una fina película.Esta técnica consiste en colocar el material que se va a evaporar -como metales o compuestos- en un crisol o suspenderlo en un hilo caliente, que sirve como fuente de evaporación.Las piezas a recubrir se colocan delante del crisol.

Antes del calentamiento, se bombea el sistema para alcanzar un estado de alto vacío, crucial para el proceso.Una vez establecido el vacío, se calienta el crisol, lo que provoca la evaporación del material.A continuación, los átomos o moléculas del material evaporado viajan a través del vacío y se condensan en la superficie del sustrato, formando una capa fina y uniforme.Este método garantiza que el revestimiento se adhiera bien al sustrato gracias al entorno controlado y a la deposición directa del material.

El principio del revestimiento por evaporación se basa en el fenómeno físico de la evaporación y la condensación.Al mantener un alto vacío, el proceso minimiza las posibilidades de contaminación y garantiza que el material depositado forme una película de gran pureza.El calentamiento controlado y la condensación posterior permiten un control preciso del espesor y la uniformidad de la película, lo que convierte al revestimiento por evaporación en un método versátil y eficaz para diversas aplicaciones.

Tipos de fuentes de evaporación

Las fuentes de evaporación son componentes cruciales en el proceso de metalizado por evaporación, cada una de ellas diseñada para calentar y vaporizar materiales de forma eficaz.Los principales tipos de fuentes de evaporación son

-

Fuente de calentamiento por resistencia:Este método consiste en hacer pasar una gran corriente a través de un alambre o lámina resistiva que contiene el material que se va a depositar.El elemento calefactor, a menudo denominado "fuente de evaporación", puede fabricarse con materiales como el alambre de tungsteno, que puede adoptar diversas formas, como filamentos, cestas, calentadores o fuentes puntuales en bucle.Este método es especialmente eficaz para materiales con altos puntos de fusión y bajas presiones de vapor.

-

Fuente de calentamiento por inducción de alta frecuencia:Utilizando campos electromagnéticos de alta frecuencia, esta fuente calienta indirectamente el material de evaporación.El material se coloca en un crisol, que es calentado por las corrientes de inducción.Este método es ventajoso para materiales que requieren un control preciso de la temperatura y son sensibles a los métodos de calentamiento directo.

-

Fuente de calentamiento por haz de electrones:En este método avanzado, la fuente de evaporación se calienta mediante un haz de electrones con energías de hasta 15 keV.El haz de electrones de alta energía permite controlar con precisión el calentamiento, lo que lo hace adecuado para materiales que requieren temperaturas muy altas para vaporizarse.Este método es especialmente útil para materiales refractarios y con puntos de fusión elevados.

-

Evaporación Flash:Un método alternativo, la evaporación flash, consiste en alimentar continuamente alambre fino o polvo del material fuente sobre una barra cerámica o metálica caliente, haciendo que se evapore al contacto.Este método es eficaz para materiales que pueden ser fácilmente pulverizados o alambrados, proporcionando un proceso de evaporación continuo y rápido.

-

Evaporación de filamentos:Este método tradicional coloca la fuente de metal de evaporación sobre filamentos fabricados con materiales como el tungsteno, el molibdeno, el cuarzo o el grafito.El metal se calienta hasta su punto de fusión haciendo pasar una gran corriente a través del alambre o lámina resistiva, creando un charco de metal fundido que se evapora formando una nube por encima de la fuente.

Cada uno de estos métodos ofrece ventajas únicas y se selecciona en función de los requisitos específicos del material que se va a evaporar y de las características deseadas de la película depositada.

Características

El metalizado por evaporación ofrece una versatilidad sin parangón, capaz de depositar metales, semiconductores, aislantes e incluso aleaciones y compuestos sobre una amplia gama de sustratos, incluidos metales, semiconductores, aislantes, plásticos, papeles y tejidos.Esta amplia aplicabilidad lo diferencia de otros métodos de deposición.El proceso puede producir películas con diversas microestructuras y morfologías cristalinas -desde monocristalinas a policristalinas o amorfas- ajustando parámetros como la velocidad de deposición, la temperatura del sustrato y el ángulo de incidencia de las moléculas de vapor.

Además, el metalizado por evaporación garantiza una pureza excepcionalmente alta de la película y facilita la supervisión y el control en tiempo real del espesor y la composición de la película.La precisión del control del espesor puede alcanzar el nivel de una sola capa molecular, lo que la convierte en una técnica muy precisa para diversas aplicaciones.Este nivel de control y adaptabilidad subraya su amplio uso en industrias que requieren propiedades de película precisas y diversas.

Metalizado por sputtering

Definición y principio

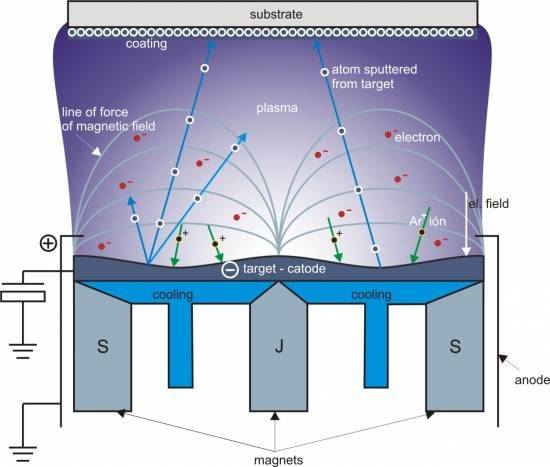

En el proceso de metalizado por pulverización catódica, se dirigen partículas de alta energía hacia la superficie de un material sólido, haciendo que las partículas superficiales adquieran la energía suficiente para escapar y depositarse posteriormente sobre un sustrato.El material que se va a depositar suele conformar una placa denominada blanco, que se monta firmemente en el cátodo.El sustrato, colocado en el ánodo, se enfrenta al blanco a una distancia de unos pocos centímetros.

Antes de iniciar el proceso de pulverización catódica, se evacua el sistema para conseguir un alto vacío, normalmente con una presión de gas de 10 a 1 Pa, normalmente argón.A continuación, se aplica una tensión de varios miles de voltios entre el cátodo y el ánodo, creando una descarga luminosa que ioniza el gas.Los iones positivos generados por esta descarga son acelerados por el campo eléctrico hacia el cátodo, donde colisionan con los átomos de la superficie del blanco.Estas colisiones provocan la expulsión de átomos del blanco, conocidos como átomos pulverizados, que poseen energías que oscilan entre 1 y decenas de electronvoltios.

Los átomos pulverizados, al escapar del blanco, viajan por el vacío y acaban condensándose en la superficie del sustrato, formando una fina película.Este método de deposición es particularmente eficaz debido al alto grado de control sobre la energía y la dirección de los átomos pulverizados, lo que garantiza la formación de una película uniforme y robusta.

Clasificación

Las técnicas de metalizado por sputtering se clasifican en varios métodos distintos, cada uno con sus propios principios operativos y aplicaciones.Las principales clasificaciones son las siguientes

-

Método de pulverización catódica por reacción:Este método consiste en introducir gases reactivos en la cámara de sputtering para formar películas compuestas.Por ejemplo, la introducción de oxígeno durante el sputtering de titanio puede dar lugar a la formación de películas de óxido de titanio.Esta técnica es especialmente útil para crear películas funcionales con propiedades químicas específicas.

-

Método de pulverización de alta frecuencia:Utilizando campos eléctricos de alta frecuencia, este método permite el sputtering de materiales que no son conductores a bajas frecuencias.Es especialmente eficaz para materiales aislantes y aleaciones complejas, lo que permite recubrir una gama más amplia de materiales.

-

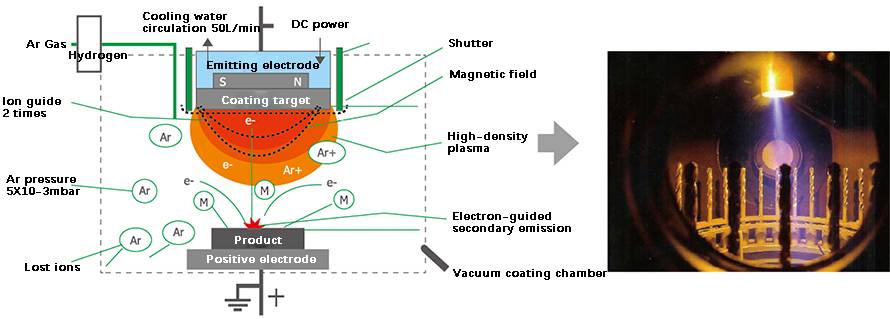

Otros:Además de los métodos mencionados, existen otras técnicas especializadas como pulverización catódica por magnetrón y Sputtering reactivo .El sputtering por magnetrón mejora la eficacia del proceso de sputtering utilizando un campo magnético para confinar electrones, aumentando así la ionización del gas de sputtering.El sputtering reactivo, por su parte, implica el uso de gases reactivos para crear películas compuestas, de forma similar al método de sputtering de reacción pero con un control más preciso de la composición química de la película depositada.

Cada uno de estos métodos ofrece ventajas distintas y es adecuado para diferentes tipos de aplicaciones, lo que contribuye a la versatilidad y eficacia del metalizado por sputtering en su conjunto.

Características

El revestimiento por pulverización catódica ofrece varias ventajas claras sobre otros métodos de deposición.Una de sus características más notables es su capacidad para bombardear una amplia gama de materiales, incluidas sustancias refractarias como el wolframio (W), el tántalo (Ta), el carbono (C), el molibdeno (Mo), el carburo de wolframio (WC) y el carburo de titanio (TiC).Esta versatilidad se debe al hecho de que el sputtering no está limitado por el punto de fusión del material de la película, lo que lo hace muy adecuado para materiales que son difíciles de procesar mediante los métodos tradicionales de evaporación.

El proceso produce una capa de metalizado que presenta una fuerte adherencia al sustrato, lo que garantiza su durabilidad y longevidad.Esta adherencia se complementa con la densidad y uniformidad del revestimiento, que son fundamentales para mantener la integridad y el rendimiento del producto final.A diferencia de los procesos en los que la gravedad desempeña un papel importante, el sputtering permite la libre disposición del blanco y el sustrato, lo que posibilita un control preciso del proceso de deposición.

Durante las fases iniciales de formación de la película, el sputtering alcanza una alta densidad de nucleación, lo que resulta esencial para producir películas continuas extremadamente finas, incluso por debajo de los 10 nanómetros.Esta capacidad es especialmente valiosa en aplicaciones que requieren revestimientos delicados y precisos.Además, el material del cátodo para sputtering tiene una larga vida útil, lo que facilita una producción continua a largo plazo que puede automatizarse fácilmente.

La flexibilidad en la conformación del cátodo aumenta aún más la eficacia del proceso.Los cátodos pueden adoptar diversas formas, lo que permite diseños especializados que optimizan el control y los índices de producción.El sputtering emplea normalmente un campo eléctrico de alto voltaje para generar plasma, que puede utilizarse para recubrir materiales con una amplia gama de metales, aleaciones y óxidos metálicos de alto punto de fusión, como cromo, molibdeno, tungsteno, titanio, plata y oro.

A pesar de sus numerosas ventajas, el sputtering conlleva un mayor coste de procesamiento en comparación con otros métodos.Este coste se justifica a menudo por la calidad superior y la versatilidad de los revestimientos producidos, lo que lo convierte en la opción preferida en industrias en las que el rendimiento y la fiabilidad son primordiales.

Recubrimiento iónico

Definición y principio

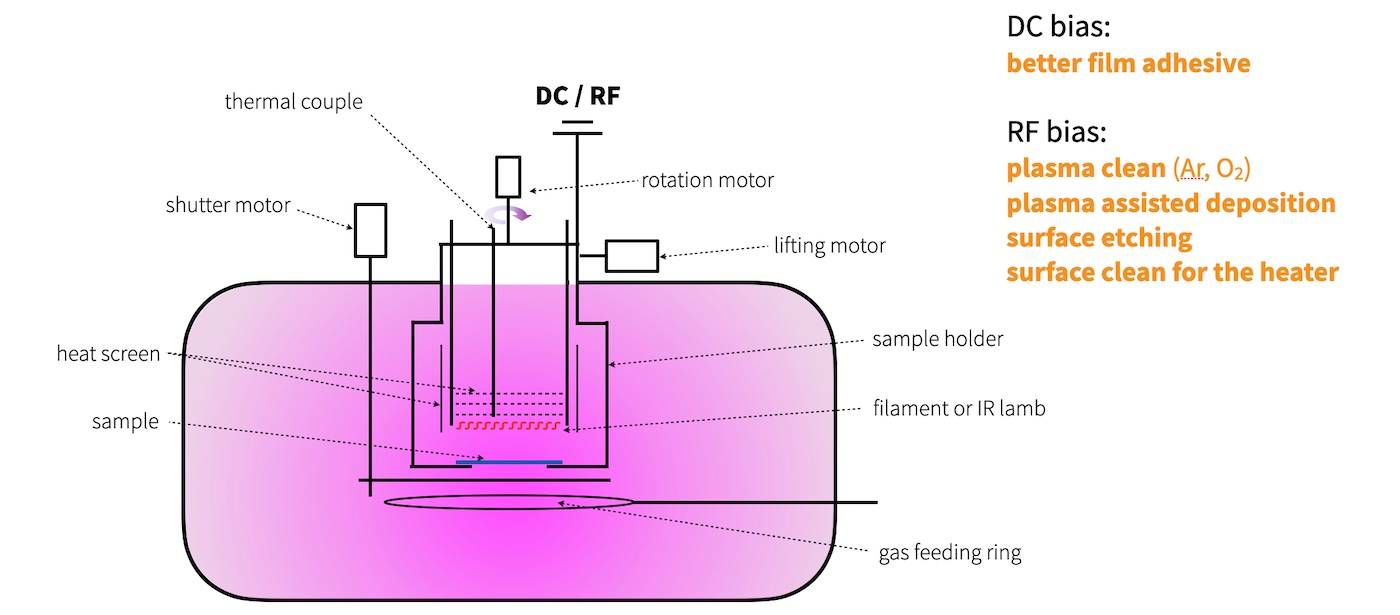

En el metalizado iónico, las moléculas de una sustancia evaporada se ionizan mediante colisiones de electrones, depositándose finalmente en forma de iones sobre una superficie sólida.Este proceso se conoce como metalizado iónico.La configuración consiste en conectar la fuente de evaporación al ánodo y la pieza de trabajo al cátodo.Cuando se aplica una corriente continua de alto voltaje (normalmente entre tres y cinco kilovoltios), se genera una descarga luminosa entre la fuente de evaporación y la pieza de trabajo.

En condiciones de vacío, la cámara se llena con gas argón inerte.El campo eléctrico de la descarga ioniza una parte del argón, creando una zona oscura de plasma alrededor de la pieza de trabajo del cátodo.Los iones de argón cargados positivamente son atraídos por el cátodo cargado negativamente, bombardeando la superficie de la pieza con una fuerza significativa.Este bombardeo limpia eficazmente la superficie desprendiendo partículas y contaminantes, preparándola para el proceso de deposición.

Posteriormente, la fuente de evaporación se conecta a una fuente de alimentación de corriente alterna, lo que provoca la fusión y evaporación de las partículas del material de evaporación.Estas partículas entran en la zona de descarga luminosa, donde se ionizan.Los iones del material de evaporación cargados positivamente, junto con los iones de argón, son atraídos hacia el cátodo y depositados sobre la pieza.Cuando el número de iones depositados supera a los que se pierden por pulverización catódica, se forma una capa de adherencia sólida sobre la superficie de la pieza, formándose gradualmente la capa de metalizado.

Clasificación

Las técnicas de metalizado iónico son diversas, cada una de ellas diseñada para abordar requisitos y retos específicos en el proceso de deposición.Las principales clasificaciones son:

-

Magnetrón Sputtering Ion Plating:Este método utiliza un campo magnético para mejorar el proceso de pulverización catódica, aumentando la eficacia de la generación y deposición de iones.Es especialmente eficaz para aplicaciones de alto rendimiento y puede utilizarse con una gran variedad de materiales.

-

Metalizado iónico de reacción:En esta técnica, se introducen gases reactivos durante el proceso de revestimiento iónico para formar películas compuestas, como óxidos, nitruros o carburos.Esto permite crear revestimientos funcionales con propiedades específicas, como una mayor dureza o resistencia a la corrosión.

-

Metalizado iónico por descarga catódica hueca:Este método emplea un cátodo hueco para generar un plasma de alta densidad, lo que facilita una deposición más uniforme y controlada.Es ideal para aplicaciones que requieren un control preciso del espesor y la composición de la película.

-

Metalizado iónico multiarco:Esta técnica utiliza múltiples fuentes de arco para crear un plasma más intenso, lo que permite la deposición de revestimientos más gruesos y adherentes.Se suele utilizar para aplicaciones que requieren una gran durabilidad y resistencia al desgaste.

Cada uno de estos métodos ofrece ventajas únicas y es adecuado para distintos tipos de aplicaciones, lo que convierte al metalizado iónico en una herramienta versátil y potente en la ciencia y la ingeniería de materiales.

Características

El metalizado iónico presenta varias características distintivas que lo diferencian de otros métodos de metalizado.Una de las características más notables es su excelente adherencia .Durante los ensayos de tracción, las muestras recubiertas de iones demuestran una notable resistencia.Incluso cuando se estiran hasta el borde de la fractura, la capa de revestimiento permanece firmemente unida al metal base, mostrando una extensión plástica sin signos de pelado o descascarillado.

Otra ventaja significativa del metalizado iónico es su capacidad de cobertura superior .Este método es especialmente adecuado para el metalizado de piezas con geometrías complejas, como las que tienen agujeros, ranuras y hendiduras estrechas.Las técnicas tradicionales de metalizado suelen tener dificultades con formas tan complejas, por lo que el metalizado iónico es la opción preferida para estas aplicaciones.

La calidad del metalizado de calidad del revestimiento producido mediante el metalizado iónico es también digna de mención.Los revestimientos resultantes se caracterizan por su estructura densa y sin agujeros, carente de burbujas y con un grosor uniforme.Este acabado de alta calidad garantiza durabilidad y longevidad, lo que hace que los componentes recubiertos con iones sean altamente fiables.

Además, el proceso de limpieza simplificado asociado al metalizado iónico aumenta aún más su atractivo.A diferencia de otros métodos que requieren una extensa limpieza posterior, el metalizado iónico reduce la necesidad de procedimientos tan elaborados, agilizando el proceso global y reduciendo los costes operativos.

| Características | Descripción |

|---|---|

| Adherencia | Excelente adherencia; no se despega ni descascarilla incluso en condiciones extremas de tracción. |

| Capacidad de cobertura | Ideal para el metalizado de formas complejas como agujeros, ranuras y hendiduras estrechas. |

| Calidad de metalizado | Denso, sin agujeros, sin burbujas y de espesor uniforme. |

| Proceso de limpieza | Simplificado, reduciendo los costes operativos y agilizando el proceso. |

El conjunto de estas características hace del metalizado iónico un método versátil y eficaz para una amplia gama de aplicaciones, especialmente en industrias en las que son esenciales los revestimientos duraderos y de alta calidad.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Crisol de molibdeno de tungsteno para recubrimiento por evaporación de haz de electrones, galvanoplastia de oro para evaporación

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio