Introducción a la descarga luminosa

Definición y mecanismo

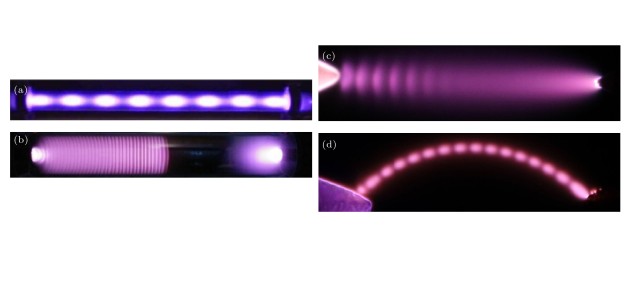

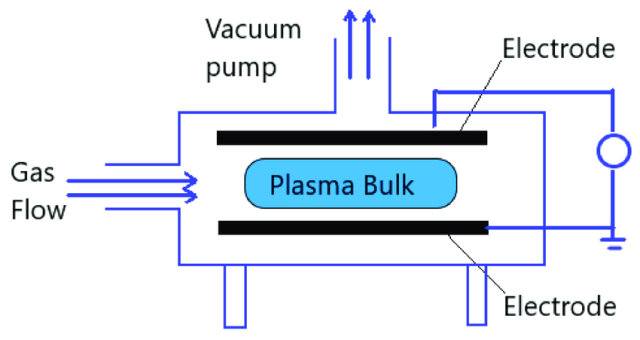

La descarga incandescente es un fenómeno característico de descarga de gas que se produce a baja presión y que constituye un método fundamental para generar plasma dentro de un gas. Este proceso se desarrolla normalmente dentro de una cámara confinada llena de un gas específico, donde las paredes interiores de la cámara funcionan como cátodo y un electrodo situado en el centro actúa como ánodo. La interacción entre el campo eléctrico y las moléculas de gas dentro de esta configuración inicia la descarga, dando lugar a la formación de plasma.

En una descarga luminosa, el campo eléctrico acelera los electrones liberados por el cátodo, haciéndolos colisionar con las moléculas de gas. Estas colisiones provocan la ionización del gas, creando una cascada de electrones e iones conocida como efecto de avalancha de electrones. Este efecto es crucial para sostener la descarga y mantener el estado del plasma.

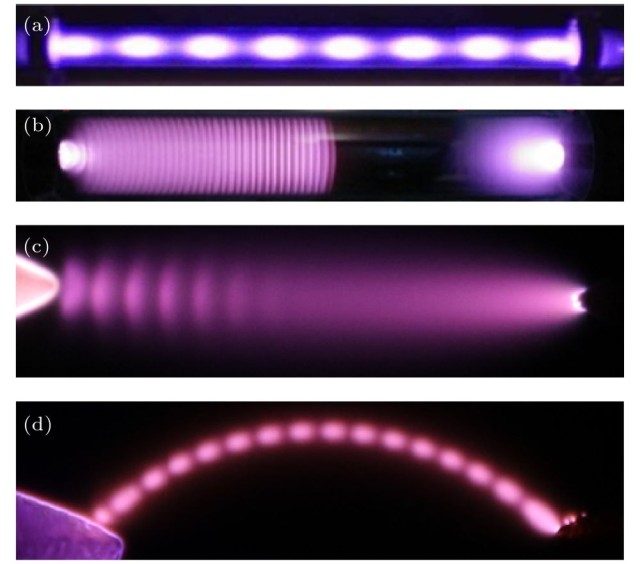

El plasma generado por una descarga luminosa presenta varias regiones distintas, cada una con sus propias características. En particular, la región de la columna positiva, que constituye la mayor parte de la descarga, presenta una densidad aproximadamente igual de electrones e iones. Por el contrario, la región de brillo negativo, situada cerca del cátodo, es donde el brillo es más intenso. Esta luminiscencia es el resultado directo de los fotones emitidos cuando las moléculas o átomos de gas excitados vuelven a estados energéticos más bajos.

En general, la descarga luminiscente es un método versátil y eficaz para la generación de plasma, y sus aplicaciones se extienden a diversos campos, incluido el proceso de deposición química en fase vapor mejorada por plasma (PECVD) para la deposición de películas. El control de los parámetros del plasma en la descarga luminosa permite una modulación precisa de la composición química, la microestructura y las propiedades eléctricas de las películas depositadas, lo que la convierte en una valiosa herramienta en la ciencia y la ingeniería de materiales.

Características de la descarga luminosa

Efecto de avalancha de electrones

Durante el proceso de descarga en un sistema PECVD, los electrones son liberados del cátodo y posteriormente acelerados por el intenso campo eléctrico presente dentro de la cámara. A continuación, estos electrones de alta energía colisionan con las moléculas de gas, iniciando una reacción en cadena conocida como avalancha de electrones. Este proceso se caracteriza por la multiplicación de electrones e iones, lo que contribuye significativamente a la formación del plasma necesario para la deposición de la película.

La avalancha de electrones comienza cuando un electrón, acelerado por el campo eléctrico, gana suficiente energía para ionizar una molécula de gas al colisionar. Este evento de ionización produce un nuevo electrón y un ion positivo. A continuación, el nuevo electrón generado es acelerado por el campo eléctrico, ganando energía suficiente para ionizar otra molécula de gas, y el proceso se repite. Este efecto en cascada provoca la rápida multiplicación de electrones e iones, creando un plasma denso dentro de la región de descarga.

La eficacia del proceso de avalancha de electrones depende de varios factores, como la intensidad del campo eléctrico, el tipo de gas utilizado y la presión dentro de la cámara. Un campo eléctrico más intenso acelera los electrones a energías más altas más rápidamente, aumentando la probabilidad de que se produzcan eventos de ionización. La elección del gas afecta a la energía de ionización necesaria para el proceso; los gases con energías de ionización más bajas facilitan una multiplicación de avalanchas más eficaz. Además, la presión del gas desempeña un papel crucial, ya que determina el camino libre medio de los electrones entre colisiones, influyendo así en la probabilidad de que se produzcan eventos de ionización.

En resumen, el efecto de avalancha de electrones es un mecanismo fundamental en el proceso de descarga luminiscente, que impulsa la generación de plasma y permite la deposición uniforme de películas en sistemas PECVD. Entender y controlar este proceso es esencial para optimizar las propiedades de las películas depositadas, convirtiéndolo en un área crítica de estudio en el campo de la deposición química en fase vapor mejorada por plasma.

Columna positiva y regiones de resplandor negativas

En una descarga luminiscente, la distribución espacial del plasma se caracteriza por distintas regiones, cada una con propiedades únicas. Laregión de columna positiva destaca como el cuerpo principal de la descarga, donde la densidad de electrones e iones es casi igual, creando un plasma casi neutro. Esta región suele ser alargada y se extiende desde el ánodo hacia el cátodo, manteniendo un brillo relativamente uniforme en toda su longitud.

Por el contrario, laregión de brillo negativo está situada cerca del cátodo y presenta la luminiscencia más intensa. Esta zona está marcada por una alta concentración de especies excitadas, que emiten fotones al desexcitarse, dando lugar al característico resplandor brillante. El resplandor negativo es significativamente más denso y luminoso que la columna positiva, lo que lo convierte en un punto focal en la observación visual de la descarga luminiscente.

| Región | Características |

|---|---|

| Columna positiva | - Cuerpo principal de la descarga - Plasma casi neutro - Resplandor uniforme |

| Resplandor negativo | - Cerca del cátodo - Resplandor más intenso - Alta concentración de especies excitadas |

Comprender el papel y las características de estas regiones es crucial para optimizar los parámetros del proceso de PECVD, como la potencia, la presión del gas y el caudal, para conseguir las propiedades y la uniformidad deseadas de la película.

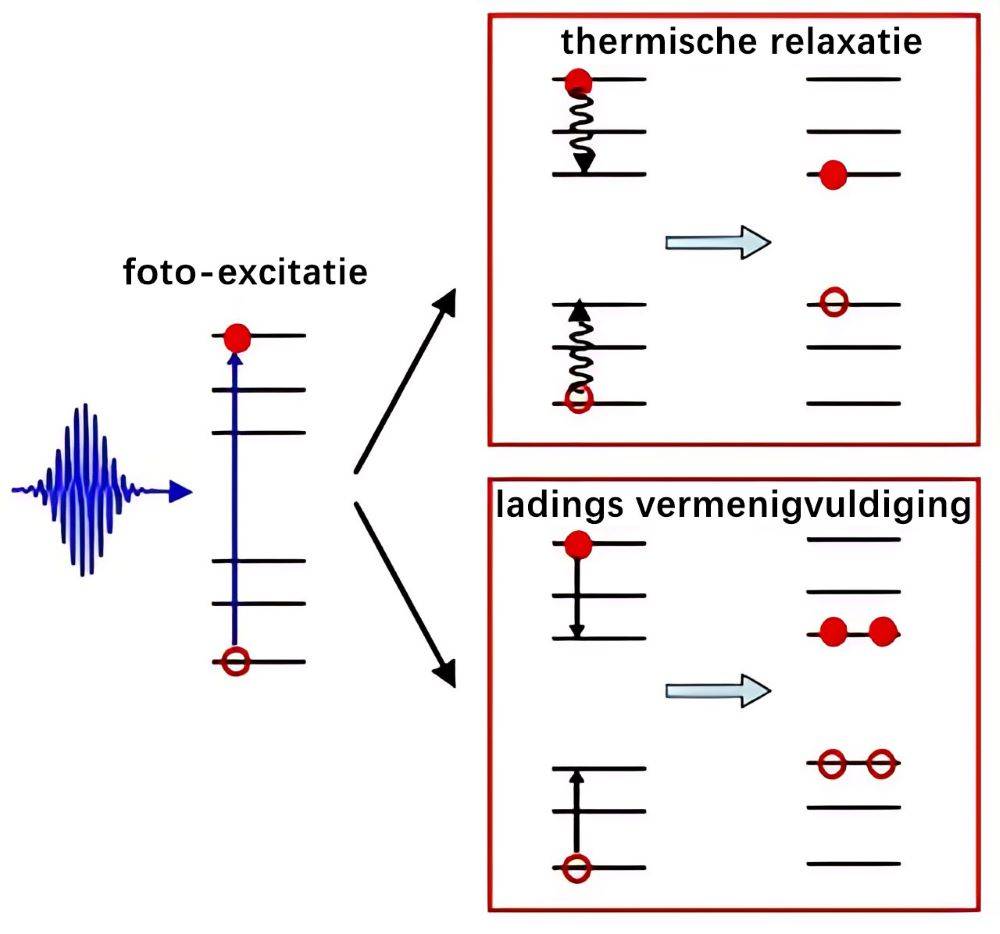

Luminiscencia

El fenómeno de la luminiscencia en una descarga luminosa es el resultado directo de las transiciones de energía dentro de las moléculas y átomos del gas. Cuando estas partículas se energizan al colisionar con electrones de alta energía, se elevan temporalmente a un estado de energía superior. Cuando las partículas excitadas vuelven a su estado energético original, más bajo, liberan el exceso de energía en forma de fotones. Esta emisión de luz, o luminiscencia, es una característica clave del proceso de descarga luminiscente, que contribuye al resplandor visible observado en el plasma.

Para entender mejor el proceso, considere los siguientes pasos:

- Excitación: Los electrones, acelerados por el campo eléctrico, chocan con las moléculas o átomos del gas, transfiriéndoles energía y elevándolos a un estado energético superior.

- Transición energética: Las partículas excitadas, ahora en un estado de mayor energía, son inestables y vuelven rápidamente a su estado original.

- Emisión de fotones: Durante este retorno a la estabilidad, las partículas liberan el exceso de energía en forma de fotones, que son visibles como luz.

Este ciclo de excitación y desexcitación es continuo dentro del plasma, dando lugar a la luminiscencia sostenida que se observa en las descargas luminiscentes.

Generación de plasma

La descarga incandescente es un método muy eficaz para generar plasma, por lo que es una piedra angular en diversas aplicaciones industriales, incluyendo PECVD (Plasma-Enhanced Chemical Vapor Deposition). El proceso implica la creación de un haz de plasma que se propulsa a través de una descarga de tensión, que se propaga a través de electrodos. En particular, estos electrodos funcionan a baja temperatura, por lo que la potencia requerida sigue siendo modesta. Este funcionamiento a baja temperatura permite utilizar diversas fuentes de energía, como la radiofrecuencia, la corriente continua o las frecuencias medias, para iniciar la generación de plasma.

Independientemente de la fuente de energía empleada, la secuencia fundamental de generación de plasma permanece constante. Inicialmente, la fuente de energía activa el proceso, creando una mezcla de átomos neutros, iones y electrones. A medida que progresa la activación, estas partículas comienzan a esparcirse esporádicamente, expandiéndose desde una única partícula fundamental a un complejo entorno de plasma. La proporción de electrones, iones y partículas neutras dentro del plasma depende en gran medida de las condiciones específicas de descarga, que pueden ajustarse con precisión para conseguir las características de plasma deseadas.

Este método de generación de plasma es particularmente ventajoso en los procesos de PECVD debido a su capacidad para crear un campo de plasma uniforme que puede cubrir la superficie del sustrato de manera uniforme. Esta uniformidad es crucial para lograr una deposición consistente de la película, que es esencial para la producción de materiales semiconductores de alta calidad. Además, la naturaleza de baja temperatura de la descarga luminosa garantiza que los materiales del sustrato no sufran daños térmicos, lo que mejora aún más la calidad y fiabilidad de las películas depositadas.

En resumen, la descarga luminosa ofrece un enfoque versátil y controlable para la generación de plasma, lo que la convierte en una herramienta vital en el proceso de PECVD. Mediante una gestión cuidadosa de las condiciones de descarga, los investigadores e ingenieros pueden optimizar el entorno del plasma para lograr un control preciso sobre las propiedades de las películas depositadas, avanzando así en el campo de la tecnología de semiconductores.

Efectos de la descarga luminiscente en PECVD

Control de la uniformidad de la película

Lograr una deposición uniforme de la película es un aspecto crítico del proceso PECVD, y esto se ve facilitado en gran medida por el plasma generado a través de la descarga incandescente. La uniformidad de la cobertura del plasma sobre la superficie del sustrato es primordial, ya que influye directamente en la consistencia del espesor y las propiedades de la película depositada en todo el sustrato.

Para comprender mejor cómo contribuye la descarga luminosa a la uniformidad de la película, es esencial profundizar en la distribución espacial del plasma. En el contexto del PECVD, el plasma suele estar confinado dentro de una cámara de reacción, donde se coloca el sustrato. La descarga luminosa crea un campo de plasma que se extiende uniformemente desde el ánodo hasta el cátodo, abarcando el sustrato. Esta distribución uniforme se consigue mediante un cuidadoso control de los parámetros de descarga, como la presión del gas, el caudal y el voltaje aplicado.

| Parámetro | Efecto en la uniformidad |

|---|---|

| Presión del gas | Una presión más alta puede conducir a una distribución más uniforme del plasma. |

| Caudal de gas | Caudales más lentos pueden mejorar la uniformidad al permitir más tiempo para que el plasma interactúe con el sustrato. |

| Voltaje aplicado | Voltajes más altos pueden mejorar la uniformidad al aumentar la densidad del plasma. |

La uniformidad del plasma no sólo asegura un espesor de película consistente sino que también afecta las propiedades estructurales y químicas de la película. Por ejemplo, una distribución no uniforme del plasma puede provocar variaciones en la densidad, porosidad y composición química de la película, lo que puede afectar negativamente a su rendimiento en aplicaciones como la microelectrónica o la óptica.

En resumen, el plasma generado por la descarga luminosa desempeña un papel fundamental en el control de la uniformidad de la película. Ajustando meticulosamente los parámetros de descarga, es posible lograr una distribución uniforme del plasma que conduzca a una deposición de película consistente y de alta calidad, lo cual es esencial para diversas aplicaciones industriales.

Deposición a baja temperatura

La descarga luminiscente se ha convertido en una técnica fundamental en el campo de la deposición de películas finas, especialmente en el contexto de la deposición química en fase vapor mejorada por plasma (PECVD). Una de sus ventajas más significativas es la capacidad de facilitar la deposición de películas a temperaturas sustancialmente más bajas en comparación con los métodos tradicionales. Esta capacidad no sólo es ventajosa, sino esencial, especialmente cuando se trata de materiales sensibles a la temperatura. Al operar en el intervalo de 250 a 350 °C, los procesos PECVD mitigan el riesgo de daños térmicos, que es una preocupación habitual en las técnicas de deposición a alta temperatura, que a menudo superan los 1.000 °C.

La reducción del presupuesto térmico es crucial para mantener la integridad y el rendimiento de las películas depositadas. Las temperaturas más bajas garantizan que el sustrato subyacente y los materiales depositados no se sometan a un calor excesivo, preservando así sus propiedades estructurales y químicas. Esto es especialmente importante en la fabricación de dispositivos y componentes electrónicos avanzados, donde la sensibilidad térmica es un factor crítico. La capacidad de depositar películas a temperaturas más bajas manteniendo parámetros de rendimiento comparables a los conseguidos a temperaturas más altas pone de relieve los avances tecnológicos que permite la descarga luminiscente en los procesos de PECVD.

Además, el régimen de temperaturas más bajas permite la deposición de una gama más amplia de materiales, incluidos los que tradicionalmente son difíciles de procesar debido a su inestabilidad térmica. Esta flexibilidad aumenta la versatilidad de la PECVD como técnica de deposición, haciéndola adecuada para una amplia gama de aplicaciones en diversas industrias. La combinación de la reducción del estrés térmico y la mejora de la calidad de la película posiciona a la PECVD basada en descarga luminiscente como una tecnología líder en la búsqueda continua de métodos de deposición de películas finas eficientes y de alto rendimiento.

Optimización de las propiedades de la película

La optimización de las propiedades de la película en el proceso PECVD depende en gran medida del control preciso de los parámetros de descarga luminosa. Estos parámetros, como la potencia, la presión y el flujo de gas, son palancas fundamentales que permiten ajustar con precisión la composición química, la microestructura y las propiedades eléctricas de la película. Mediante el ajuste sistemático de estas variables, los investigadores e ingenieros pueden adaptar las características de la película a los requisitos específicos de cada aplicación.

Por ejemplo, alterar el nivel de potencia de la descarga luminosa puede repercutir directamente en la energía de las partículas de plasma, influyendo así en la estructura de enlace y la densidad de la película. Del mismo modo, la manipulación de la presión y el caudal del gas permite modular la concentración de especies reactivas dentro de la cámara de descarga, lo que a su vez afecta a la velocidad de deposición y la uniformidad de la película.

Este nivel de control no es meramente teórico, sino que se basa en aplicaciones prácticas en las que la calidad y el rendimiento de las películas depositadas son primordiales. La capacidad de ajustar con precisión estos parámetros garantiza que las películas resultantes presenten propiedades óptimas, como una elevada rigidez dieléctrica, una baja resistividad y una durabilidad mecánica superior, lo que las hace adecuadas para una amplia gama de aplicaciones tecnológicas, desde la microelectrónica hasta los dispositivos de energías renovables.

Deposición multimaterial

La deposición química en fase vapor mejorada por plasma (PECVD) es una técnica versátil capaz de depositar una amplia gama de materiales. Este método aprovecha las propiedades únicas de la descarga luminosa para facilitar el depósito de materiales como el dióxido de silicio, el nitruro de silicio, el óxido de silicio y el silicio policristalino, entre otros. El proceso implica la creación de un entorno de plasma donde se generan las especies reactivas que posteriormente se depositan sobre el sustrato.

La capacidad de depositar múltiples materiales es crucial para diversas aplicaciones, ya que permite crear películas complejas y multifuncionales. Por ejemplo, el dióxido de silicio se utiliza a menudo como aislante, el nitruro de silicio proporciona una excelente resistencia mecánica y química, y el silicio policristalino es esencial para los dispositivos semiconductores. La flexibilidad del PECVD en el manejo de estos materiales lo convierte en la opción preferida en industrias que van desde la microelectrónica a la óptica.

Además, el control de los parámetros de deposición, como la potencia, la presión y el flujo de gas, permite ajustar con precisión las propiedades de la película. Esta capacidad de ajuste fino garantiza que los materiales depositados cumplan los requisitos específicos de la aplicación, ya sea mejorar la conductividad eléctrica, mejorar la estabilidad térmica u optimizar la transparencia óptica. La capacidad de deposición multimaterial del PECVD por descarga luminiscente abre así un amplio abanico de posibilidades en la ciencia y la ingeniería de materiales.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes