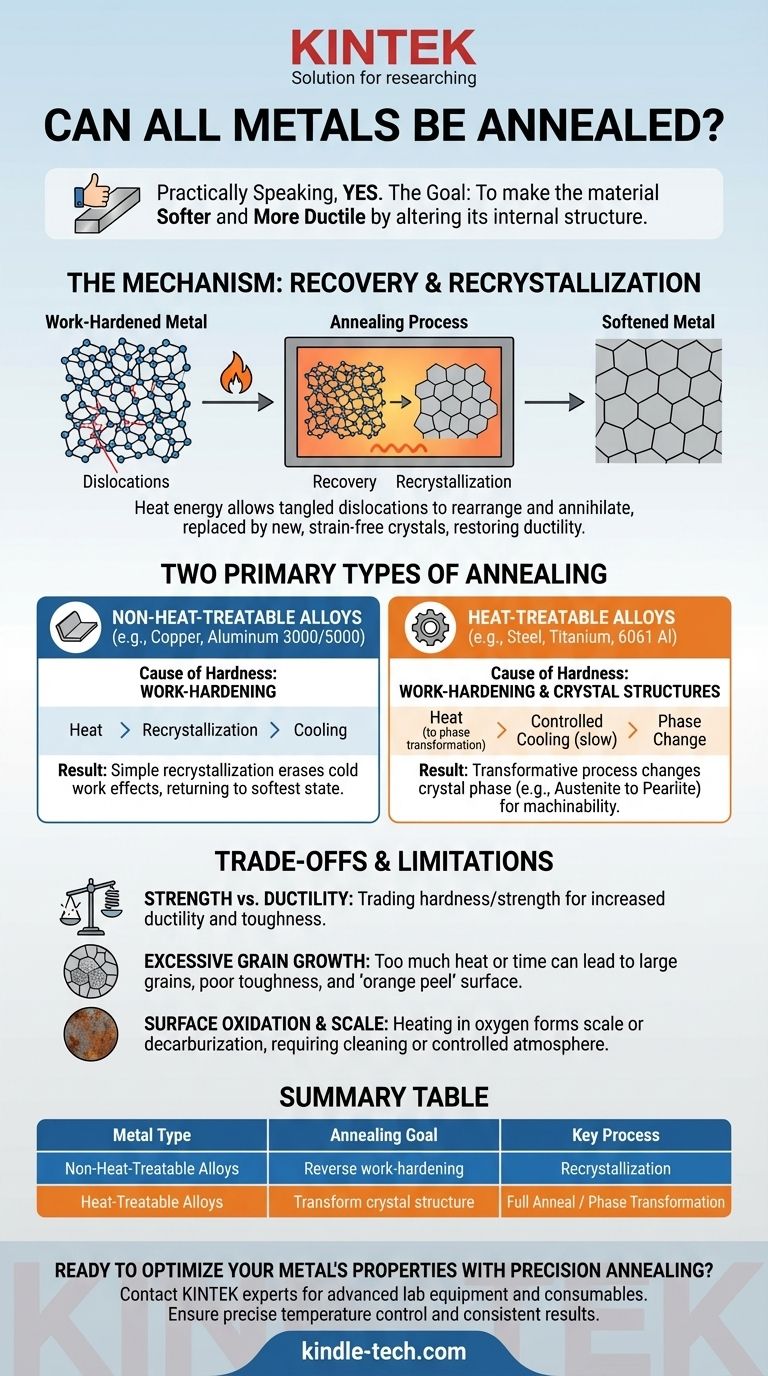

En la práctica, sí, casi todos los metales y aleaciones comunes pueden someterse a un proceso térmico llamado recocido. Sin embargo, el término "recocido" describe una familia de procesos, y su método y resultado específicos dependen totalmente de la estructura cristalina subyacente del metal y de si es tratable térmicamente. El propósito es siempre hacer que el material sea más blando y dúctil alterando su estructura interna.

La distinción crítica no es si un metal puede calentarse, sino por qué está duro en primer lugar. El recocido revierte eficazmente la dureza causada por el trabajo mecánico (endurecimiento por trabajo), pero para las aleaciones de alta resistencia, implica una transformación más compleja de su estructura cristalina fundamental.

Lo que el recocido realmente le hace a un metal

Para comprender el alcance del recocido, primero debemos definir su función principal a nivel microscópico. Es un proceso controlado de calentamiento y enfriamiento diseñado para acercar un material a su estado de energía más estable y bajo.

Reversión de los efectos del endurecimiento por trabajo

Cuando se dobla, se lamina o se estira un metal, se crean defectos microscópicos en su red cristalina llamados dislocaciones. A medida que estas dislocaciones se multiplican y enredan, impiden una mayor deformación, haciendo que el metal sea más duro, más resistente y más quebradizo. Esto se conoce como endurecimiento por trabajo o endurecimiento por deformación.

El mecanismo: recuperación y recristalización

El recocido revierte este proceso. Al calentar el metal a una temperatura específica, se proporciona a sus átomos suficiente energía térmica para moverse. Esto permite que las dislocaciones enredadas se reorganicen y se aniquilen, una etapa llamada recuperación.

Con suficiente calor, comienzan a formarse y crecer cristales (o granos) completamente nuevos y libres de tensión, reemplazando a los viejos y deformados. Esto es recristalización, que borra eficazmente los efectos del endurecimiento por trabajo y restaura la ductilidad del metal.

El objetivo: un estado más blando y dúctil

El resultado de este proceso es un metal significativamente más blando y más trabajable. Como indica la referencia, esto reduce el riesgo de que el metal se fracture bajo tensión y lo hace mucho más adecuado para pasos de fabricación posteriores como el mecanizado, el estampado o el embutido profundo.

Por qué el "recocido" varía entre los tipos de metales

El matiz de la pregunta "¿Se pueden recocer todos los metales?" radica en el hecho de que hay dos fuentes principales de dureza en los metales: el endurecimiento por trabajo y el tratamiento térmico. El proceso de recocido difiere dependiendo de qué fuente de dureza se pretende eliminar.

Para aleaciones no tratables térmicamente

Esta categoría incluye metales puros como el cobre y el aluminio, así como muchas de sus aleaciones (por ejemplo, aluminio de las series 3000 o 5000). Estos materiales solo pueden endurecerse mediante el endurecimiento por trabajo.

Para ellos, el recocido es un proceso de recristalización sencillo. Calentarlos por encima de su temperatura de recristalización simplemente borra los efectos del trabajo en frío, devolviéndolos a su estado más blando posible. El proceso es simple y muy eficaz.

Para aleaciones tratables térmicamente

Este grupo incluye todos los aceros al carbono y aleados, así como el aluminio tratable térmicamente (por ejemplo, 6061, 7075) y las aleaciones de titanio. Estos materiales obtienen su alta resistencia no solo del endurecimiento por trabajo, sino de estructuras cristalinas específicas y duras (como la martensita en el acero) creadas por un proceso de enfriamiento rápido (temple).

Para estas aleaciones, el recocido es un proceso transformador. No se trata solo de eliminar dislocaciones; se trata de utilizar el calor para cambiar completamente la fase cristalina. Por ejemplo, un "recocido completo" en un acero endurecido implica calentarlo hasta que se transforma en una fase llamada austenita, y luego enfriarlo muy lentamente para permitir que se forme una estructura de perlita blanda y gruesa. Esto hace que el acero ultra duro sea mecanizable.

Comprensión de las compensaciones y limitaciones

Si bien el recocido es una herramienta poderosa, no está exenta de consecuencias. Su propósito principal es inducir suavidad, lo que conlleva un costo directo.

La compensación obvia: resistencia por ductilidad

El recocido debilita un metal. Está intercambiando fundamentalmente dureza y resistencia por un aumento en la ductilidad y la tenacidad. Este es el resultado deseado al preparar un material para la conformación, pero la pieza terminada casi con certeza requerirá un tratamiento térmico posterior o un proceso de endurecimiento por trabajo para lograr la resistencia final requerida.

El riesgo de crecimiento excesivo de grano

Si la temperatura de recocido es demasiado alta o se mantiene durante demasiado tiempo, los cristales recién formados pueden crecer excesivamente. Aunque el material estará muy blando, los granos grandes pueden provocar una baja tenacidad y un acabado superficial rugoso conocido como "piel de naranja" cuando la pieza se forma posteriormente.

Oxidación superficial y cascarilla

Calentar metales en presencia de oxígeno provocará la formación de una capa de óxido, o cascarilla, en la superficie. Para algunas aplicaciones, esto debe limpiarse. En los aceros al carbono, mantener el material a altas temperaturas durante demasiado tiempo también puede provocar descarburación: la pérdida de carbono de la superficie, que ablanda el exterior y a menudo es un defecto crítico. Por eso muchos procesos de recocido se realizan en una atmósfera controlada y libre de oxígeno.

Cómo aplicar esto a su proyecto

Su elección de proceso térmico depende totalmente del material que esté utilizando y de su objetivo final para la pieza de trabajo.

- Si su enfoque principal es ablandar una pieza endurecida por trabajo para una conformación posterior (por ejemplo, un tubo de cobre o una lámina de aluminio): Necesita un recocido de recristalización estándar para restaurar la ductilidad.

- Si su enfoque principal es hacer que una pieza de acero de alta resistencia sea mecanizable: Necesita un proceso específico como un recocido completo o un recocido esferoidizante para transformar la microestructura en su forma más blanda posible.

- Si su enfoque principal es optimizar la resistencia de una aleación tratable térmicamente: El recocido es solo un paso en un proceso de varias etapas que también incluirá tratamiento en solución, temple y envejecimiento.

Comprender estos principios le permite utilizar el tratamiento térmico no como una receta rígida, sino como una herramienta precisa para diseñar las propiedades exactas del material que requiere.

Tabla de resumen:

| Tipo de metal | Objetivo del recocido | Proceso clave | Resultado |

|---|---|---|---|

| Aleaciones no tratables térmicamente (p. ej., Cobre, Aluminio series 3000/5000) | Revertir el endurecimiento por trabajo | Recristalización | Restaura la suavidad y la ductilidad |

| Aleaciones tratables térmicamente (p. ej., Acero, Aluminio 6061/7075, Titanio) | Transformar la estructura cristalina | Recocido completo / Transformación de fase | Crea un estado blando y mecanizable |

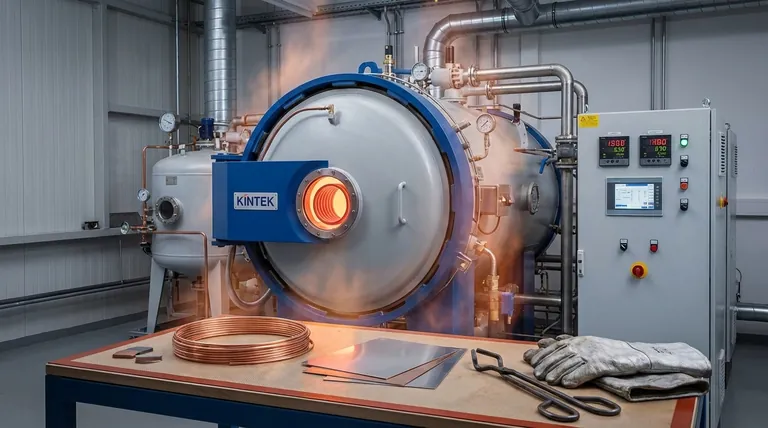

¿Listo para optimizar las propiedades de su metal con un recocido de precisión? En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades de procesamiento térmico. Ya sea que trabaje con aleaciones no tratables térmicamente o con metales complejos tratables térmicamente, nuestras soluciones garantizan un control preciso de la temperatura y resultados consistentes.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a lograr el equilibrio perfecto entre resistencia y ductilidad para sus aplicaciones de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué función desempeña el cristalizador en la recuperación de magnesio? Domina la sublimación pura y el rendimiento

- ¿Qué es un horno de calentamiento por resistencia? Logre un procesamiento de alta temperatura limpio y preciso

- ¿Cuál es el propósito de utilizar un sistema de desgasificación de alto vacío antes de sellar las cápsulas HIP? Lograr una densidad de material del 100%

- ¿Cuál es el límite máximo de temperatura de un horno de arco eléctrico? Desbloqueando el calor extremo para la fusión de metales

- ¿Cuál es la función principal de un horno de alto vacío en el tratamiento térmico del acero inoxidable? Control preciso de la microestructura

- ¿Cómo funciona un horno de sinterización? Logre una resistencia y densidad de material superiores

- ¿Por qué un horno de secado al vacío es esencial para los electrodos de aire de las baterías de litio-aire? Garantice la máxima estabilidad y rendimiento

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión