Absolutamente. La soldadura fuerte no solo es un método viable para unir metales diferentes; es una de las técnicas más efectivas y ampliamente utilizadas para este propósito exacto. A diferencia de la soldadura, que funde los metales base, la soldadura fuerte utiliza un metal de aportación con un punto de fusión más bajo para crear una fuerte unión metalúrgica, evitando muchas de las complicaciones que surgen al intentar fusionar dos materiales diferentes.

Si bien la soldadura fuerte es una solución ideal para unir metales diferentes, el éxito depende completamente de la gestión de las diferencias en la expansión térmica y de la selección del metal de aportación y el proceso de calentamiento correctos para garantizar la compatibilidad metalúrgica.

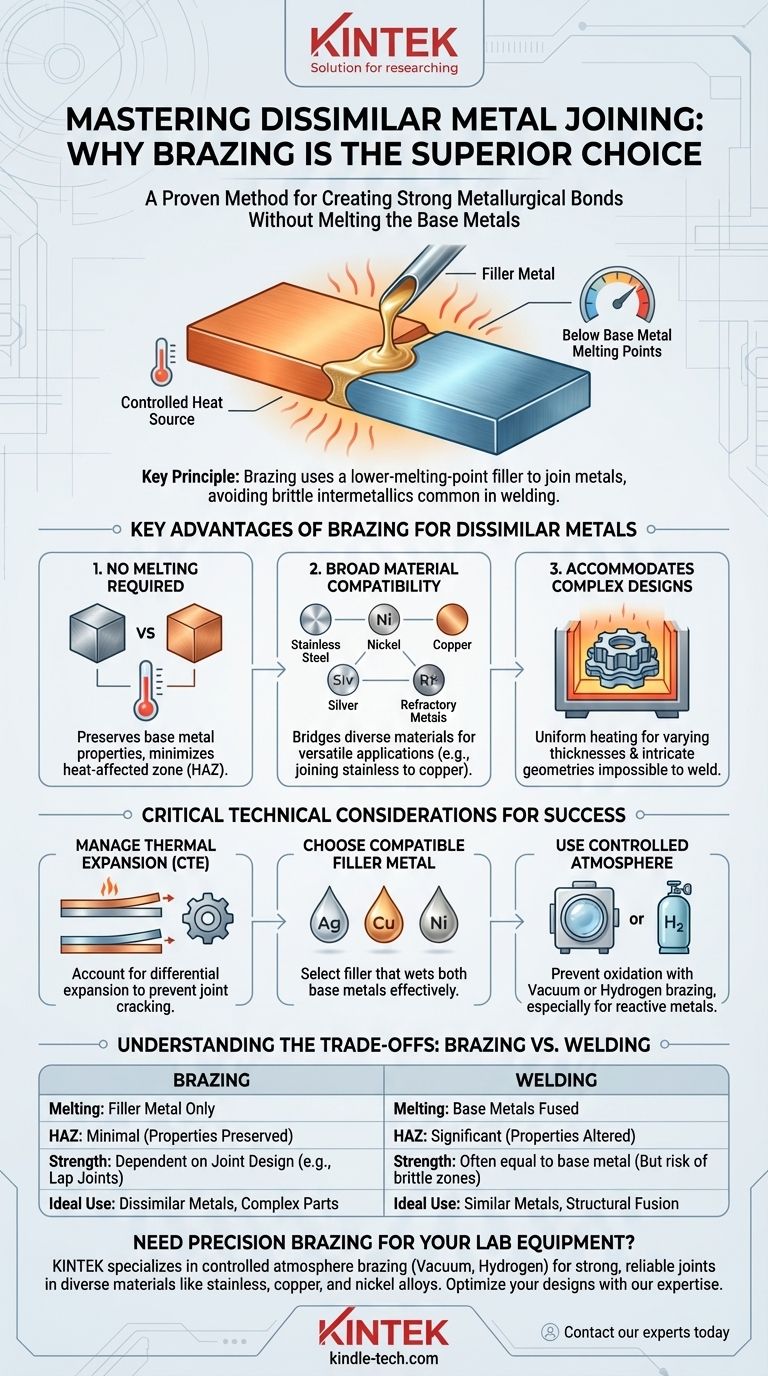

Por qué la soldadura fuerte sobresale en la unión de metales diferentes

La principal ventaja de la soldadura fuerte proviene de su menor temperatura de proceso. Este único factor la hace excepcionalmente adecuada para crear uniones fuertes entre metales que no podrían soldarse fácilmente.

El principio fundamental: no se requiere fusión

La soldadura fuerte funciona calentando dos o más metales base a una temperatura por debajo de sus puntos de fusión. Luego se introduce un metal de aportación, que se funde y es arrastrado a la unión por acción capilar.

Este proceso crea una unión fuerte y permanente sin fusionar los materiales base. Esto evita la formación de compuestos intermetálicos frágiles que a menudo plagan la soldadura de metales diferentes.

Amplia compatibilidad de materiales

La soldadura fuerte proporciona un puente entre una amplia gama de materiales. Se usa comúnmente para unir varias combinaciones de acero inoxidable, níquel, cobre y plata.

Técnicas especializadas como la soldadura fuerte con hidrógeno se utilizan para materiales como el cobre, la plata y las aleaciones de níquel, mientras que la soldadura fuerte al vacío es necesaria para unir metales reactivos a metales refractarios de alto rendimiento.

Adaptación a diseños complejos

Procesos como la soldadura fuerte en horno son excepcionalmente versátiles. Pueden calentar uniformemente conjuntos completos, lo que los hace ideales para unir piezas con diferentes espesores o geometrías intrincadas y complejas que serían difíciles o imposibles de soldar.

Consideraciones técnicas clave

La soldadura fuerte exitosa de metales diferentes requiere una cuidadosa atención a algunos factores críticos. Ignorarlos puede llevar a uniones débiles o a la falla del componente.

Gestión de la expansión térmica

Diferentes metales se expanden y contraen a diferentes velocidades cuando se calientan y enfrían. Esta diferencia en el coeficiente de expansión térmica (CTE) es el desafío más importante.

Si no se tiene en cuenta, este movimiento diferencial puede crear una tensión interna masiva, haciendo que la unión se agriete durante el enfriamiento o falle más tarde en servicio. Un diseño de unión adecuado y ciclos controlados de calentamiento/enfriamiento son esenciales para gestionar esto.

Elección del metal de aportación adecuado

El metal de aportación para soldadura fuerte debe ser metalúrgicamente compatible con ambos metales base. Debe ser capaz de mojar y unirse a cada superficie de manera efectiva.

Las familias de aportación comunes incluyen aleaciones a base de plata, cobre, níquel y oro. La elección depende de la temperatura de servicio, los requisitos de resistencia y los metales base específicos que se van a unir.

Uso de una atmósfera controlada

La mayoría de las soldaduras fuertes de alta integridad se realizan en una atmósfera controlada para evitar la oxidación. Los óxidos en la superficie de los metales evitarán que el material de aportación moje la unión y cree un vínculo.

La soldadura fuerte al vacío se utiliza para metales reactivos (como el titanio) y metales refractarios, ya que elimina el oxígeno que causaría contaminación. La soldadura fuerte con hidrógeno es otro método común que crea una atmósfera "reductora", que elimina activamente los óxidos superficiales de metales como el cobre y el níquel.

Comprendiendo las compensaciones: soldadura fuerte vs. soldadura

Si bien la soldadura fuerte es a menudo la opción superior para metales diferentes, es importante comprender su relación con la soldadura.

Resistencia y diseño de la unión

Una unión soldada fuerte bien diseñada puede ser tan fuerte, o incluso más fuerte, que los metales base. Sin embargo, la resistencia se concentra en la fina capa de metal de aportación, lo que requiere un diseño de unión adecuado (como uniones solapadas) para maximizar el área de superficie de unión.

La zona afectada por el calor (ZAC)

Las temperaturas más bajas de la soldadura fuerte crean una zona afectada por el calor (ZAC) mucho más pequeña y menos impactante en comparación con la soldadura. Esto significa que las propiedades de los metales base (como el temple o la dureza) se conservan mejor, lo cual es una ventaja significativa.

Cuando la soldadura es una alternativa

Técnicas como la soldadura TIG y láser también pueden unir metales diferentes, pero el proceso es generalmente más complejo y conlleva un mayor riesgo. La soldadura se elige a menudo cuando una fusión directa es necesaria para la aplicación, como en la fabricación de algunos cables de sensores.

Tomar la decisión correcta para su aplicación

La selección del proceso correcto depende de sus materiales y su objetivo final.

- Si su enfoque principal es preservar las propiedades de los metales base: La soldadura fuerte es superior debido a sus temperaturas de proceso más bajas y su mínima zona afectada por el calor.

- Si está uniendo metales reactivos o refractarios de alta temperatura: Un proceso de atmósfera controlada como la soldadura fuerte al vacío es innegociable para prevenir la oxidación y asegurar una unión sólida.

- Si sus materiales tienen tasas de expansión muy diferentes: Su diseño debe priorizar la holgura adecuada de la unión y un ciclo controlado de calentamiento/enfriamiento para prevenir fallas inducidas por el estrés.

Al considerar cuidadosamente estos principios, puede usar con confianza la soldadura fuerte para crear uniones fiables y de alta resistencia entre una amplia gama de materiales diferentes.

Tabla resumen:

| Factor clave | Importancia para la soldadura fuerte de metales diferentes |

|---|---|

| Expansión térmica (CTE) | Crítico de gestionar; la expansión diferencial puede causar tensión y agrietamiento en la unión si no se controla. |

| Selección del metal de aportación | Debe ser metalúrgicamente compatible con ambos metales base (p. ej., aleaciones de plata, cobre o níquel). |

| Control de la atmósfera | Previene la oxidación; la soldadura al vacío o con hidrógeno es esencial para metales reactivos o de alto rendimiento. |

| Diseño de la unión | Las uniones solapadas maximizan el área de unión; la holgura adecuada asegura la acción capilar y la resistencia. |

¿Necesita unir metales diferentes para su equipo de laboratorio? KINTEK se especializa en soluciones de soldadura fuerte de precisión para equipos y consumibles de laboratorio, asegurando uniones fuertes y fiables entre materiales como acero inoxidable, cobre y aleaciones de níquel. Nuestra experiencia en soldadura fuerte en atmósfera controlada (incluidos procesos de vacío e hidrógeno) garantiza uniones libres de oxidación con un impacto mínimo de calor. ¡Permítanos ayudarle a optimizar los diseños de sus componentes para mayor durabilidad y rendimiento! Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales del grafito? De la metalurgia a los semiconductores

- ¿Por qué el grafito tiene una alta conductividad térmica? Desbloquee una gestión térmica superior con su estructura única

- ¿Afecta el calor al grafito? El papel crucial de la atmósfera en el rendimiento a altas temperaturas

- ¿Cuáles son las desventajas del grafito? Manejo de la fragilidad y la reactividad en aplicaciones a alta temperatura

- ¿Cómo se fabrica el grafito sintético? Una inmersión profunda en el proceso de alta temperatura