Sí, pero el término "producción en masa" requiere una definición cuidadosa en este contexto. De hecho, los nanotubos de carbono (CNT) se producen a escala industrial, con una capacidad global que alcanza miles de toneladas métricas por año. Esta producción está dominada por un proceso llamado deposición química de vapor (CVD), que ha demostrado ser mucho más escalable que los métodos originales de laboratorio de descarga de arco y ablación láser.

Si bien existe la capacidad de producir toneladas de nanotubos de carbono, el desafío central para la industria ya no es si se pueden producir en masa, sino cómo se pueden producir con la calidad, pureza y bajo costo consistentes necesarios para desbloquear sus aplicaciones más transformadoras.

La evolución de la producción de CNT: Del laboratorio a la fábrica

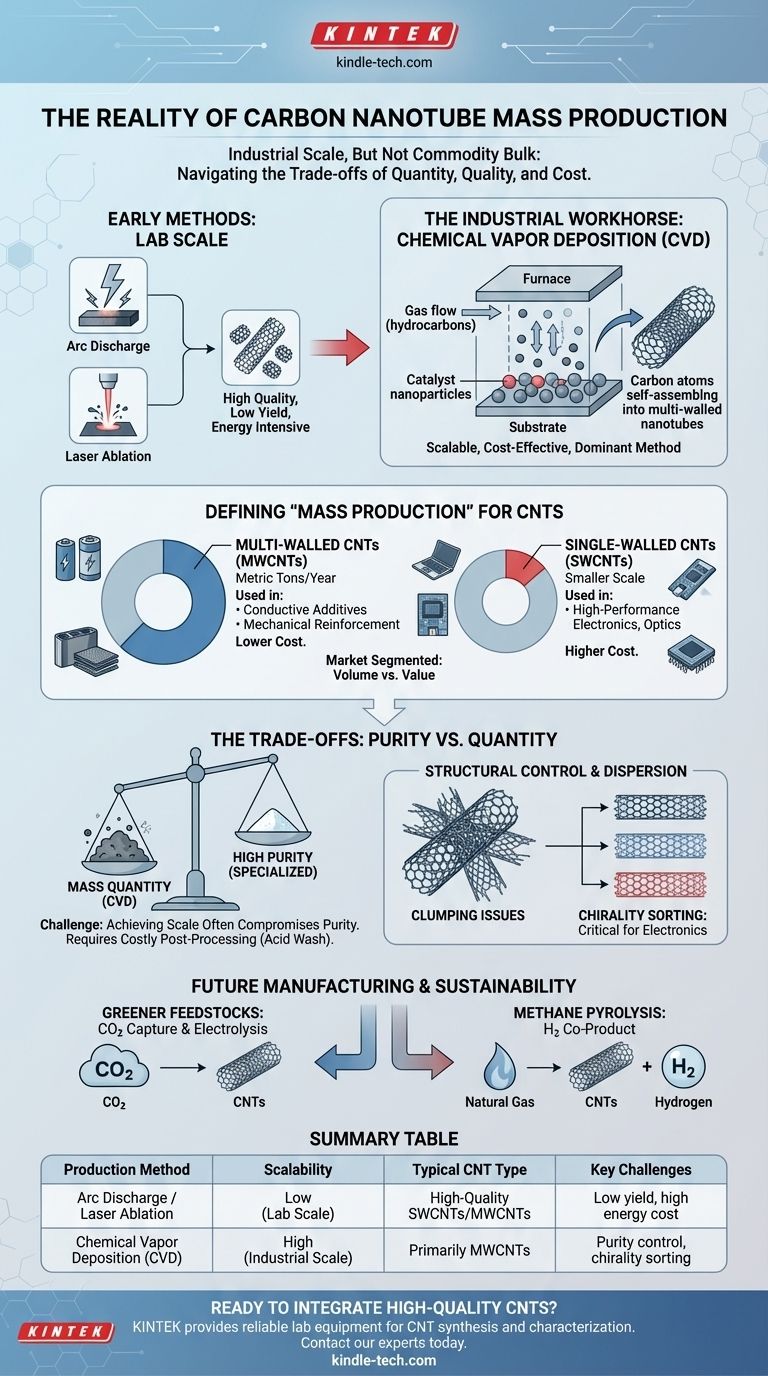

El viaje de la fabricación de CNT ha sido una búsqueda progresiva de escala y control. Los primeros métodos produjeron material de alta calidad en cantidades minúsculas, allanando el camino para los procesos industriales utilizados hoy en día.

Los primeros métodos: Descarga de arco y ablación láser

Las primeras observaciones de CNT se realizaron utilizando descarga de arco, donde una descarga de alta corriente entre dos electrodos de grafito vaporiza el carbono, que luego se autoensambla en nanotubos. De manera similar, la ablación láser utiliza un láser de alta potencia para vaporizar un objetivo de grafito.

Ambos métodos pueden producir CNT cristalinos de muy alta calidad. Sin embargo, consumen mucha energía, tienen rendimientos muy bajos y son difíciles de escalar, lo que los confina en gran medida a la investigación y a aplicaciones especializadas y de alto costo.

El caballo de batalla comercial: Deposición química de vapor (CVD)

La deposición química de vapor (CVD) es la columna vertebral de la industria moderna de CNT. En este proceso, un gas que contiene carbono (una materia prima de hidrocarburo como el metano o el etileno) se pasa sobre un sustrato recubierto con nanopartículas catalizadoras a altas temperaturas.

Las partículas catalizadoras descomponen el gas hidrocarburo, y los átomos de carbono luego se reconstruyen en estructuras de nanotubos. CVD es el método dominante porque ofrece un control superior sobre el proceso y, lo que es más importante, es mucho más escalable y rentable que sus predecesores.

Qué significa "Producción en masa" para los CNT

Cuando hablamos de producción en masa para CNT, no estamos hablando de la escala de productos básicos a granel como el acero o los polímeros. La producción se mide en toneladas métricas por año, no en millones de toneladas.

Además, el mercado está segmentado. La gran mayoría de este material de "producción masiva" consiste en nanotubos de carbono de paredes múltiples (MWCNT), que se utilizan principalmente como aditivos conductores o para refuerzo mecánico en compuestos. Los nanotubos de carbono de pared simple (SWCNT), que poseen propiedades electrónicas y ópticas superiores, son mucho más difíciles y costosos de producir y se fabrican a una escala mucho menor.

Comprender las compensaciones en la producción en masa

Lograr la escala industrial con CNT ha introducido un nuevo conjunto de desafíos que definen las limitaciones y oportunidades de la tecnología. La compensación principal es casi siempre entre cantidad y calidad.

El dilema de la pureza frente a la cantidad

Los procesos CVD a gran escala pueden generar CNT de forma rápida y económica, pero esto a menudo se produce a costa de la pureza. El producto final puede contener cantidades significativas de contaminantes, como carbono amorfo y partículas de catalizador metálico residuales.

Estas impurezas deben eliminarse mediante pasos de postprocesamiento costosos y agresivos (como lavados con ácido), que pueden dañar los propios nanotubos y aumentar significativamente el precio final.

El desafío del control estructural

Para aplicaciones avanzadas, especialmente en electrónica, la estructura específica del CNT—su diámetro, longitud y quiralidad (el ángulo de su red atómica)—es fundamental. La quiralidad determina si un nanotubo se comporta como un metal o un semiconductor.

Los métodos de producción en masa como CVD producen una mezcla de diferentes tipos de nanotubos. Clasificarlos según sus propiedades electrónicas a escala industrial sigue siendo uno de los mayores obstáculos que impiden el uso de CNT en la computación de próxima generación.

El costo oculto: Dispersión

Incluso si tiene CNT producidos en masa perfectamente puros, no son fáciles de usar. Debido a las potentes fuerzas intermoleculares, los nanotubos se agrupan en haces densos y enredados.

Dispersar eficazmente estos haces en un material huésped (como un polímero, metal o líquido) sin dañarlos es un desafío importante de fabricación posterior que todo usuario de CNT debe resolver.

El futuro de la fabricación de CNT

La industria está trabajando activamente para superar estos obstáculos, centrándose en hacer que el proceso sea más barato, más controlado y más sostenible.

Materias primas más ecológicas y baratas

Los métodos emergentes tienen como objetivo reemplazar las materias primas de hidrocarburos tradicionales. Las investigaciones prometedoras incluyen el uso de dióxido de carbono (CO2) como materia prima, capturado y convertido en carbono mediante electrólisis en sales fundidas.

Otra área significativa es la pirólisis de metano, que descompone el gas natural (metano) en carbono sólido (formando CNT) y gas hidrógeno valioso y de combustión limpia. Este enfoque convierte un producto de desecho (carbono) en un material de alto valor y produce un portador de energía limpia como coproducto.

Tomar la decisión correcta para su aplicación

Seleccionar el tipo y grado correctos de CNT depende completamente de su objetivo final. Comprender las realidades de la producción es el primer paso hacia una implementación exitosa.

- Si su enfoque principal son los aditivos conductores a granel o el refuerzo de compuestos: Los MWCNT producidos en masa y de menor costo a partir de un proceso CVD a gran escala son la opción más práctica y económica.

- Si su enfoque principal son la electrónica o los sensores de alto rendimiento: Requerirá SWCNT altamente purificados con propiedades específicas, que se producen a una escala mucho menor, a un costo mayor y generalmente se obtienen de fabricantes especializados.

- Si su enfoque principal es la investigación y el desarrollo fundamentales: Pueden ser necesarios CNT de alta pureza producidos mediante CVD especializada o incluso descarga de arco para establecer el rendimiento de referencia sin las variables confusas de las impurezas.

En última instancia, navegar por el mundo de los nanotubos de carbono requiere comprender que cómo se fabrican es tan importante como lo que pueden hacer.

Tabla de resumen:

| Método de producción | Escalabilidad | Tipo típico de CNT | Desafíos clave |

|---|---|---|---|

| Descarga de arco / Ablación láser | Baja (Escala de laboratorio) | SWCNT/MWCNT de alta calidad | Bajo rendimiento, alto costo energético |

| Deposición química de vapor (CVD) | Alta (Escala industrial) | Principalmente MWCNT | Control de pureza, clasificación de quiralidad |

¿Listo para integrar nanotubos de carbono de alta calidad en sus flujos de trabajo de laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles confiables adaptados para la investigación de materiales avanzados, incluida la síntesis y caracterización de CNT. Ya sea que esté escalando la producción o realizando I+D de precisión, nuestras soluciones garantizan consistencia y rendimiento. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las aplicaciones de nanotubos de carbono de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas