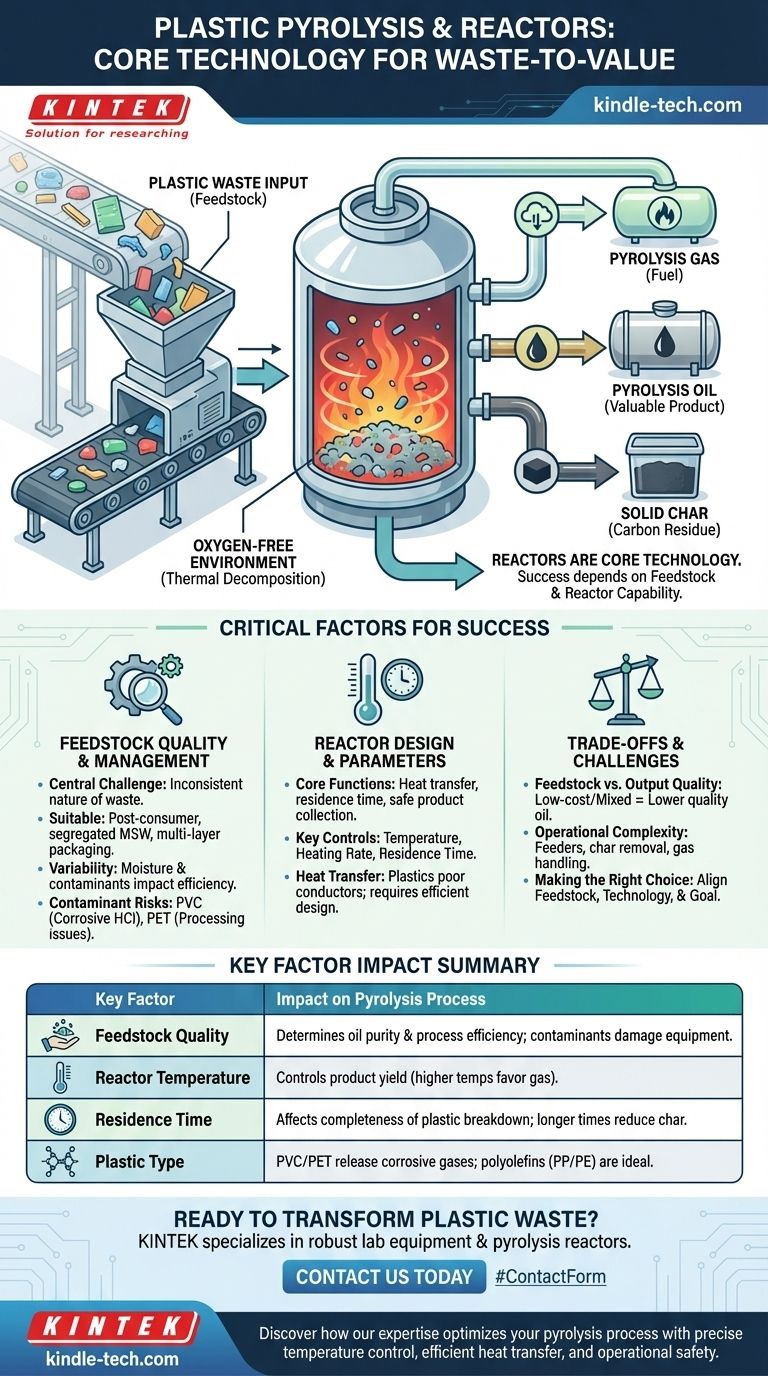

Sí, los reactores no solo se utilizan para la pirólisis de residuos plásticos; son la tecnología central que hace posible todo el proceso. Estos recipientes especializados están diseñados para calentar el plástico en un ambiente libre de oxígeno, descomponiéndolo térmicamente en productos más valiosos como aceite de pirólisis, gas y carbón sólido. Sin embargo, el éxito de la operación depende fundamentalmente del tipo de residuo plástico utilizado y de la capacidad del reactor para manejar su variabilidad.

El desafío central en la pirólisis de plásticos no es el reactor en sí, sino gestionar la naturaleza inconsistente de la materia prima plástica. Lograr un resultado consistente y valioso depende casi por completo de comprender y controlar la calidad del material de desecho que se introduce.

El papel del reactor en la pirólisis

Un reactor de pirólisis es más que un simple contenedor caliente. Es un sistema diseñado para controlar una compleja transformación química bajo condiciones precisas.

¿Qué es la pirólisis?

La pirólisis es la descomposición térmica de materiales a temperaturas elevadas en ausencia de oxígeno. Sin oxígeno, el material no se combustiona (quema); en cambio, sus largas cadenas poliméricas se rompen en moléculas más pequeñas y simples.

Funciones principales del reactor

El trabajo principal del reactor es proporcionar un entorno controlado. Debe transferir calor eficientemente a la materia prima plástica, gestionar el tiempo de residencia que el material pasa a la temperatura, y recolectar de forma segura los productos líquidos, gaseosos y sólidos resultantes.

Parámetros operativos clave

El rendimiento y la calidad de los productos finales están dictados por parámetros controlados por el sistema del reactor. Estos incluyen la temperatura final, la velocidad de calentamiento y el tiempo de residencia del material dentro de la zona de reacción.

Adaptar la materia prima al proceso

El tipo y la calidad de los residuos plásticos son los factores más significativos que influyen en el resultado. El diseño y la operación de un reactor deben tener en cuenta las características específicas de la materia prima prevista.

Residuos plásticos adecuados

La pirólisis es una tecnología versátil capaz de procesar diversas corrientes de plástico. Las entradas adecuadas incluyen plásticos postconsumo, residuos sólidos municipales segregados e incluso materiales complejos como envases multicapa que son difíciles de reciclar mecánicamente.

El desafío de la calidad de la materia prima

Los residuos plásticos rara vez son puros. Su calidad varía significativamente según su origen, contenido de humedad y la presencia de contaminantes no plásticos como papel, residuos de alimentos o suciedad.

Estas variaciones impactan directamente en el proceso. Por ejemplo, un alto contenido de humedad consume energía adicional para evaporarse, y los materiales no plásticos pueden aumentar la cantidad de carbón sólido de bajo valor producido.

El problema de los plásticos contaminantes

Ciertos plásticos, como el cloruro de polivinilo (PVC), crean problemas significativos. Cuando se calienta, el PVC libera ácido clorhídrico corrosivo, que puede dañar el reactor y el equipo posterior. De manera similar, el tereftalato de polietileno (PET) también puede plantear desafíos, haciendo que las corrientes mixtas sean difíciles de procesar sin pretratamiento.

Comprensión de las compensaciones y los desafíos

Aunque la pirólisis es una herramienta poderosa, su aplicación práctica implica sortear varios desafíos clave de ingeniería y operación.

Variabilidad de la materia prima frente a la calidad del producto

Esta es la compensación central. Utilizar residuos plásticos de bajo costo, altamente mezclados y contaminados es económicamente atractivo, pero da como resultado un aceite de pirólisis de menor calidad e inconsistente. El aceite puede requerir una purificación posterior significativa y costosa para convertirse en un producto utilizable.

Limitaciones en la transferencia de calor

Los plásticos son malos conductores del calor. A medida que se derriten dentro del reactor, pueden formar un líquido espeso y viscoso que es difícil de calentar uniformemente. Esto puede conducir a un craqueo ineficiente, menores rendimientos de aceite y una mayor formación de carbón en las superficies del reactor.

Complejidad operativa

Operar un reactor de pirólisis no es un proceso simple de "configurar y olvidar". Requiere una gestión cuidadosa de los sistemas de alimentación de materia prima, la eliminación de carbón y elementos no relacionados con el proceso, y el manejo del flujo de gas inflamable producido durante la reacción.

Tomar la decisión correcta para su objetivo

El enfoque óptimo para la pirólisis de plásticos depende totalmente de su objetivo principal.

- Si su enfoque principal es producir aceite de pirólisis de alta calidad y consistente: Debe invertir en una clasificación robusta de la materia prima y pretratamiento para garantizar una corriente de entrada limpia y uniforme.

- Si su enfoque principal es procesar residuos de baja calidad y altamente mezclados: Necesita un diseño de reactor duradero y robusto que pueda manejar contaminantes y debe aceptar que el aceite resultante requerirá una mejora posterior significativa.

- Si su enfoque principal es maximizar la reducción de volumen de los residuos plásticos: La composición exacta de los productos es menos crítica, lo que permite un diseño de reactor más simple y requisitos de materia prima menos estrictos.

En última instancia, el éxito en la pirólisis de plásticos se logra alineando su estrategia de materia prima, la tecnología del reactor y los objetivos del producto final.

Tabla de resumen:

| Factor clave | Impacto en el proceso de pirólisis |

|---|---|

| Calidad de la materia prima | Determina la pureza del aceite y la eficiencia del proceso; los contaminantes pueden dañar el equipo. |

| Temperatura del reactor | Controla el rendimiento del producto (por ejemplo, temperaturas más altas favorecen la producción de gas). |

| Tiempo de residencia | Afecta la finalización de la descomposición del plástico; tiempos más largos reducen el carbón. |

| Tipo de plástico | El PVC/PET libera gases corrosivos; las poliolefinas (PP/PE) son ideales. |

¿Listo para transformar residuos plásticos en recursos valiosos? KINTEK se especializa en equipos de laboratorio robustos y reactores de pirólisis diseñados para manejar diversas materias primas plásticas. Ya sea que su objetivo sea producir aceite de alta calidad o maximizar la reducción del volumen de residuos, nuestras soluciones garantizan un control preciso de la temperatura, una transferencia de calor eficiente y seguridad operativa. Contáctenos hoy para discutir las necesidades de su proyecto y descubrir cómo nuestra experiencia puede optimizar su proceso de pirólisis.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

La gente también pregunta

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida