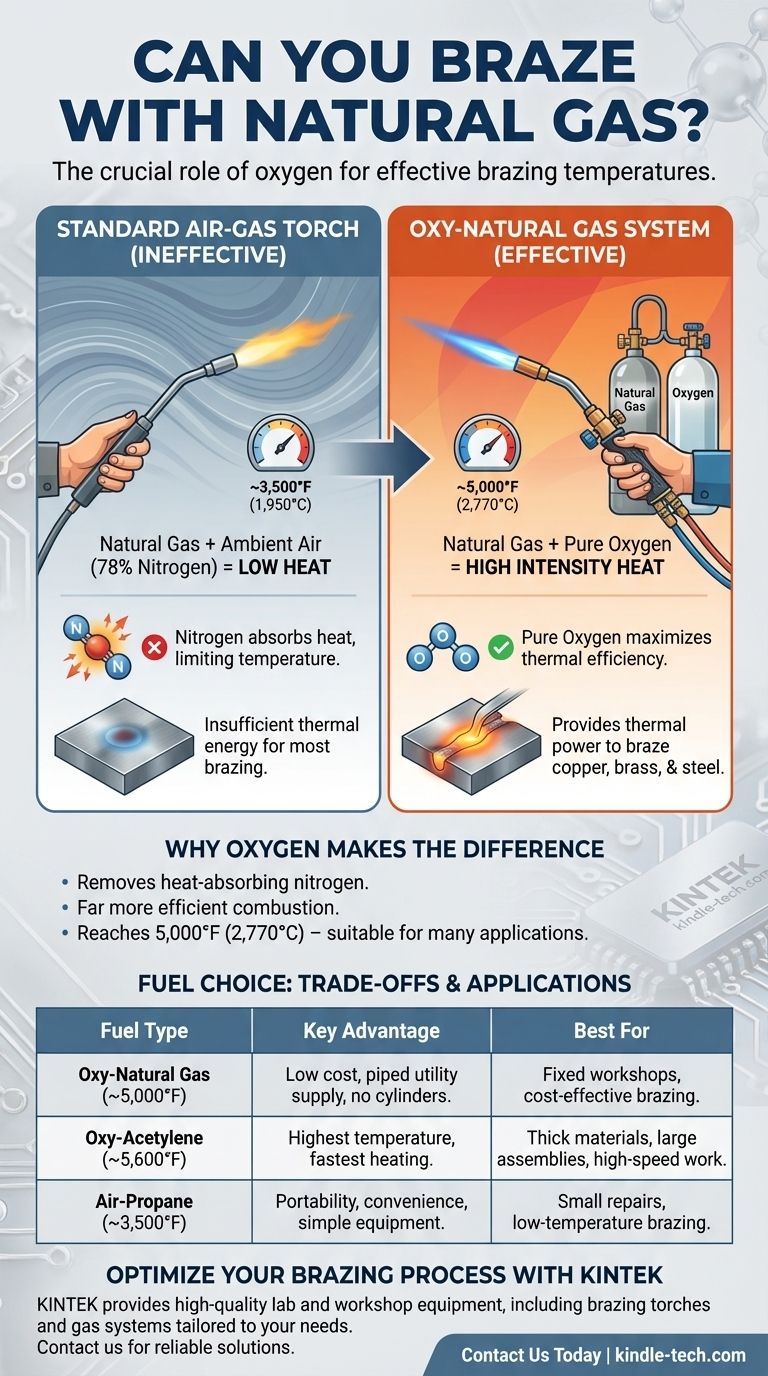

Sí, se puede soldar con gas natural, pero con una salvedad crítica: rara vez es eficaz cuando se mezcla con el aire ambiente. Para alcanzar las altas temperaturas requeridas para la soldadura fuerte, el gas natural debe combinarse con oxígeno puro en un soplete de oxicombustible. El uso de un soplete estándar de aire-gas no proporcionará el calor suficiente para una unión de soldadura fuerte adecuada.

Aunque técnicamente es posible, el uso de gas natural con aire de un soplete estándar es ineficaz para la mayoría de las aplicaciones de soldadura fuerte debido a su baja temperatura de llama. La clave para soldar con éxito con gas natural es actualizar a un sistema de oxigas natural, que proporciona el calor necesario pero tiene sus propias desventajas en comparación con otros gases combustibles comunes.

Por qué el gas natural por sí solo no es suficiente para la soldadura fuerte

La soldadura fuerte se define por el calentamiento de los metales base a una temperatura superior a 840 °F (450 °C) para que un metal de aportación pueda fundirse y fluir hacia la unión. El combustible que utilice debe ser capaz de superar este umbral de manera eficiente.

La barrera crítica: la temperatura de la llama

Un soplete estándar mezcla el combustible con el aire ambiente, que es aproximadamente 78 % nitrógeno y solo 21 % oxígeno. Este nitrógeno absorbe una cantidad masiva de calor, limitando efectivamente la temperatura máxima de la llama.

Una llama de gas natural y aire arde a aproximadamente 3500 °F (1950 °C). Si bien esto es técnicamente mucho más caliente que el punto de fusión de muchas aleaciones de soldadura fuerte, deja muy poco "margen" térmico para calentar la pieza de trabajo real, que pierde calor constantemente al entorno circundante.

El problema de la producción de calor (BTU)

La temperatura de la llama es solo la mitad de la historia; la producción total de calor es igual de importante. El gas natural tiene un valor calorífico más bajo (BTU por pie cúbico) que combustibles como el propano o el acetileno.

Piénselo de esta manera: un solo fósforo está muy caliente en su punta, pero no puede calentar una sartén grande de hierro. Una llama de gas natural/aire carece de la densidad de energía térmica para llevar rápidamente cualquier cosa, excepto las piezas más pequeñas y delgadas, a la temperatura de soldadura fuerte.

La solución: Introducción de oxígeno (oxigas natural)

Para que el gas natural sea un combustible viable para la soldadura fuerte, debe reemplazar el aire con oxígeno puro. Esto se conoce como un sistema de oxigas natural.

Cómo funciona el oxigas natural

Al eliminar el nitrógeno que absorbe el calor de la ecuación, la reacción de combustión se vuelve mucho más eficiente e intensa.

Una llama de oxigas natural arde a una temperatura mucho más alta, alrededor de 5000 °F (2770 °C). Esto proporciona la potencia térmica necesaria para calentar una amplia gama de espesores de metal a la temperatura de soldadura fuerte de forma rápida y eficiente.

Aplicaciones típicas

El oxigas natural es un proceso perfectamente adecuado para soldar materiales comunes como cobre, latón y acero dulce, especialmente en talleres de fabricación donde el gas natural se suministra a través de líneas de servicios públicos.

Comprendiendo las ventajas y desventajas

La elección de un gas combustible es una decisión basada en el rendimiento, el costo y la conveniencia. Si bien es funcional, el oxigas natural no es la opción más caliente o potente disponible.

Calor y velocidad: gas natural frente a otros combustibles

Una llama de oxigas natural es significativamente más fría que una llama de oxiacetileno, que puede alcanzar más de 5600 °F (3100 °C).

Esta diferencia de temperatura significa que el oxigas natural calienta más lentamente. Para piezas grandes o metales que conducen el calor rápidamente (como el cobre grueso), el oxiacetileno realizará el trabajo mucho más rápido. Sin embargo, para la mayoría de los trabajos comunes, la velocidad de calentamiento del oxigas natural es perfectamente adecuada.

Costo y conveniencia

Esta es la principal ventaja del gas natural. Suele ser el gas combustible más barato disponible y se puede canalizar directamente desde una línea de servicios públicos, eliminando la necesidad de gestionar, almacenar y rellenar cilindros pesados.

Por el contrario, el acetileno y el oxígeno requieren cilindros alquilados o comprados que deben transportarse y manipularse, lo que añade una importante sobrecarga logística y de costos.

Características de la llama y limpieza de la unión

Independientemente del combustible, una soldadura fuerte exitosa requiere una superficie limpia, libre de óxidos que impidan la unión del metal de aportación. La propia llama del soplete juega un papel aquí.

Una llama "neutra" o ligeramente "reductora" (rica en combustible) correctamente ajustada ayuda a consumir oxígeno en la superficie de la unión, protegiendo el metal durante el calentamiento. Esto, combinado con el uso de fundente, crea el ambiente químico limpio necesario para que la aleación de soldadura fuerte fluya correctamente.

Tomar la decisión correcta para su objetivo

El mejor gas combustible depende completamente de su aplicación específica, presupuesto y limitaciones logísticas.

- Si su objetivo principal es la rentabilidad para un taller fijo: El oxigas natural es una excelente opción para soldar cobre, latón y acero, ofreciendo bajos costos operativos y eliminando la gestión de cilindros.

- Si su objetivo principal es el rendimiento, la velocidad y la versatilidad: Un sistema de oxiacetileno proporciona la temperatura de llama más alta, lo que lo hace ideal para materiales gruesos, grandes ensamblajes y trabajos de producción más rápidos.

- Si su objetivo principal es la portabilidad y las reparaciones ocasionales: Un simple soplete de aire-MAPP o aire-propano suele ser suficiente para soldar y algunas soldaduras fuertes a baja temperatura en tuberías de cobre pequeñas, ofreciendo la máxima comodidad.

En última instancia, seleccionar el combustible adecuado consiste en igualar la energía térmica que puede producir con las demandas térmicas de su proyecto específico.

Tabla resumen:

| Tipo de combustible | Temperatura de la llama (con oxígeno) | Ventaja clave | Ideal para |

|---|---|---|---|

| Oxigas natural | ~5000 °F (2770 °C) | Bajo costo, suministro por tubería | Talleres fijos, soldadura fuerte rentable de cobre/acero |

| Oxicetileno | ~5600 °F (3100 °C) | Temperatura más alta, calentamiento rápido | Materiales gruesos, grandes ensamblajes, trabajo de alta velocidad |

| Aire-propano | ~3500 °F (1950 °C) | Portabilidad, conveniencia | Pequeñas reparaciones, soldadura fuerte a baja temperatura |

¿Listo para optimizar su proceso de soldadura fuerte?

Elegir el combustible y el equipo adecuados es fundamental para lograr uniones soldadas fuertes y limpias. KINTEK se especializa en proporcionar equipos de laboratorio y taller de alta calidad, incluidos sopletes de soldadura fuerte y sistemas de gas adaptados a sus necesidades específicas. Ya sea que trabaje en un taller fijo o requiera soluciones portátiles, nuestra experiencia garantiza que obtenga el rendimiento térmico y la eficiencia que exigen sus proyectos.

Contáctenos hoy a través de nuestro formulario de contacto para analizar cómo podemos apoyar sus aplicaciones de soldadura fuerte con equipos confiables y orientación experta.

Guía Visual

Productos relacionados

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Liofilizador de Vacío de Laboratorio de Sobremesa

- Liofilizador de laboratorio de sobremesa para uso en laboratorio

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

La gente también pregunta

- ¿Cuáles son las ventajas de la esterilización por autoclave en los hospitales? Logre una esterilización inigualable para la seguridad del paciente

- ¿A qué temperatura se debe llegar para la esterilización en 10-12 minutos? Logre una esterilidad rápida y confiable con la esterilización rápida en autoclave.

- ¿Cómo se esteriliza la cristalería en autoclave? Domine el proceso de 3 pasos para una esterilidad fiable

- ¿Cuál es el uso del autoclave en medicina? El papel fundamental de la esterilización en la seguridad del paciente

- ¿Por qué es importante autoclavar los reactivos preparados antes de usarlos? Garantice la esterilidad y resultados fiables