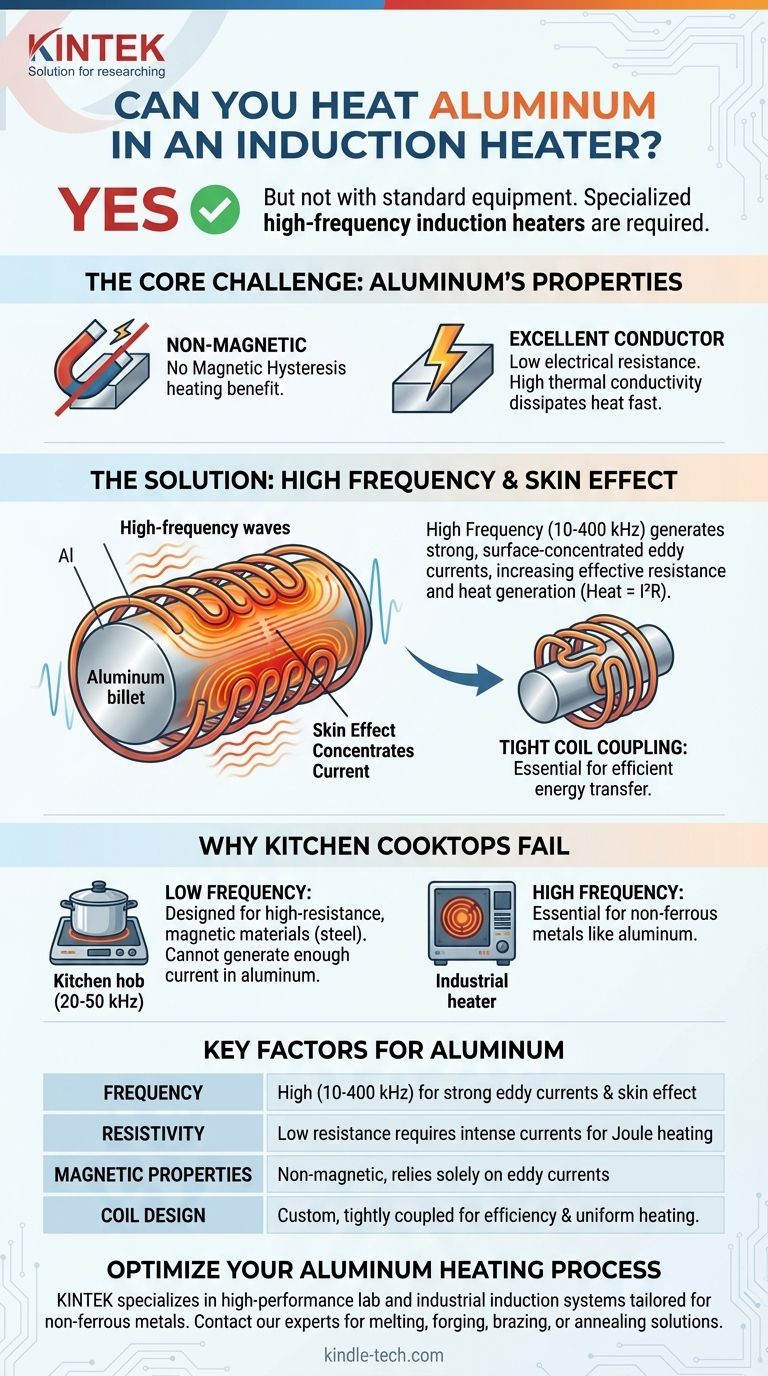

Sí, pero no con el equipo que cabría esperar. Si bien una placa de inducción de cocina estándar no calentará una sartén de aluminio, los calentadores de inducción industriales especializados pueden calentar e incluso fundir aluminio con una eficiencia notable. El éxito del calentamiento de aluminio por inducción depende enteramente del uso de la frecuencia y potencia correctas.

El desafío principal es que el aluminio no es magnético y es un excelente conductor eléctrico. Para superar esto, debe utilizar un sistema de inducción de alta frecuencia que pueda generar intensas corrientes de Foucault cerca de la superficie del material, produciendo el calor necesario más rápido de lo que el aluminio puede disiparlo.

Cómo funciona fundamentalmente el calentamiento por inducción

Para entender por qué el aluminio es un caso especial, primero necesitamos revisar los principios básicos de la inducción.

El papel de un campo magnético

Un calentador de inducción utiliza una bobina de alambre a través de la cual se hace pasar una corriente alterna (CA) de alta frecuencia. Esto crea un campo magnético potente y que cambia rápidamente en el espacio alrededor y dentro de la bobina.

Generación de calor con corrientes de Foucault

Cuando un material conductor como el aluminio se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del material. Estas se conocen como corrientes de Foucault.

La importancia de la resistencia

Estas corrientes de Foucault fluyen a través de la resistencia eléctrica natural del material. Este proceso genera calor preciso e instantáneo directamente dentro de la pieza, un fenómeno descrito por la primera ley de Joule (Calor = Corriente² × Resistencia).

Por qué el aluminio presenta un desafío

Las propiedades que hacen del aluminio un material valioso (su bajo peso y alta conductividad) también dificultan su calentamiento con sistemas de inducción comunes.

El problema de la baja resistividad

El aluminio es un excelente conductor de electricidad, lo que significa que tiene una resistencia eléctrica muy baja. Según la fórmula del calentamiento Joule, si la resistencia (R) es muy baja, necesita generar una enorme cantidad de corriente (I) para producir un calor significativo.

La ausencia de histéresis magnética

Para materiales ferromagnéticos como el hierro y el acero, un efecto de calentamiento secundario llamado histéresis magnética proporciona un impulso significativo, especialmente a temperaturas más bajas. Debido a que el aluminio no es magnético (paramagnético), no obtiene ningún beneficio de calentamiento de este efecto, lo que recae toda la carga en las corrientes de Foucault.

La solución: Alta frecuencia y diseño de bobina

Superar la baja resistencia del aluminio requiere un enfoque de ingeniería específico. La variable clave no es solo la potencia, sino la frecuencia.

Superar la baja resistencia con la frecuencia

La fuerza de las corrientes de Foucault inducidas es directamente proporcional a la frecuencia del campo magnético. Al usar una fuente de energía de alta frecuencia (típicamente de 10 kHz a 400 kHz), podemos inducir corrientes de Foucault mucho más fuertes en el aluminio.

Además, las frecuencias más altas hacen que las corrientes se concentren en una capa delgada cerca de la superficie del material. Esto se llama el efecto pelicular. Concentrar la corriente en un área de sección transversal más pequeña aumenta efectivamente la resistencia, lo que incrementa drásticamente el efecto de calentamiento (Calor = I²R).

Por qué falla su placa de cocina

Las placas de inducción estándar operan a una frecuencia muy baja (típicamente 20-50 kHz) y están diseñadas específicamente para funcionar con materiales magnéticos de alta resistencia como el hierro fundido o el acero inoxidable. Simplemente no pueden generar una corriente lo suficientemente fuerte en el aluminio para producir calor. Muchas también tienen sensores que impiden su activación si no detectan utensilios de cocina ferromagnéticos.

La importancia de una bobina bien acoplada

La transferencia de energía es más eficiente cuando la bobina de inducción está cerca de la pieza de trabajo. Esto se conoce como acoplamiento estrecho. Para aplicaciones industriales, las bobinas se diseñan a medida para que coincidan con la forma de la pieza de aluminio, asegurando la máxima eficiencia y un calentamiento uniforme.

Comprensión de las ventajas y desventajas y consideraciones

Aunque es eficaz, el uso de la inducción para calentar aluminio implica consideraciones técnicas y financieras específicas.

Costo y complejidad del equipo

Las fuentes de alimentación de inducción de alta frecuencia son más complejas y costosas que los sistemas de baja frecuencia utilizados para el acero. El diseño de la bobina y del sistema en general requiere experiencia especializada.

Altos requisitos de potencia

El aluminio tiene una alta conductividad térmica, lo que significa que disipa el calor muy rápidamente por toda su masa. Para alcanzar temperaturas de forja o fusión, el sistema de inducción debe suministrar energía muy rápidamente, superando la capacidad del material para conducir el calor lejos de la superficie.

Diferencias de aleación

Las diferentes aleaciones de aluminio tienen ligeras variaciones en la resistividad eléctrica. Estas diferencias pueden afectar la frecuencia y los ajustes de potencia ideales necesarios para alcanzar una temperatura objetivo en una cantidad de tiempo específica.

Tomar la decisión correcta para su objetivo

Su enfoque depende enteramente de su objetivo.

- Si su objetivo principal es cocinar en casa: No utilice sartenes de aluminio puro. En su lugar, elija utensilios de cocina aptos para inducción que tengan una capa base ferromagnética incorporada.

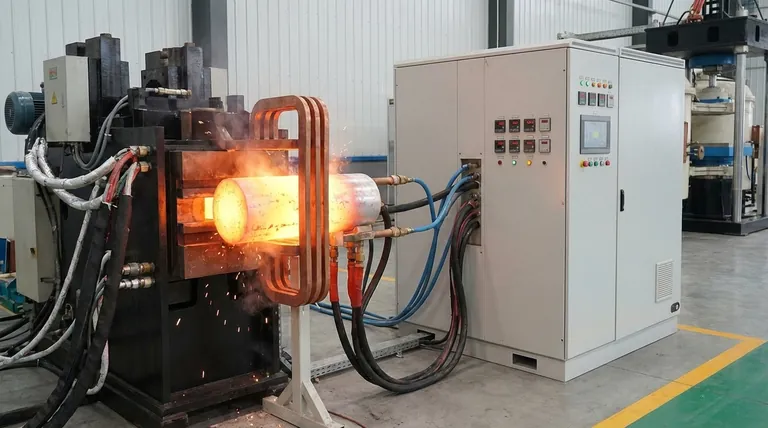

- Si su objetivo principal es un proyecto de hobby como fundir pequeñas cantidades de aluminio: Necesitará un horno de inducción de alta frecuencia de sobremesa dedicado, diseñado específicamente para metales no ferrosos.

- Si su objetivo principal es un proceso industrial (forja, soldadura fuerte o recocido): Debe asociarse con un especialista en calentamiento por inducción para diseñar un sistema con la frecuencia, potencia y diseño de bobina correctos para su aleación de aluminio y geometría de pieza específicas.

En última instancia, calentar aluminio con inducción es un problema resuelto en ingeniería, que requiere la herramienta adecuada para el trabajo.

Tabla resumen:

| Factor clave | Por qué es importante para el aluminio |

|---|---|

| Frecuencia | Se requiere alta frecuencia (10-400 kHz) para generar fuertes corrientes de Foucault y utilizar el efecto pelicular para un calentamiento efectivo. |

| Resistividad | La baja resistencia eléctrica del aluminio requiere corrientes intensas para generar calor significativo mediante el calentamiento Joule. |

| Propiedades magnéticas | Al no ser magnético, el aluminio carece del beneficio del calentamiento por histéresis, dependiendo únicamente de las corrientes de Foucault. |

| Diseño de la bobina | Las bobinas de forma personalizada y estrechamente acopladas son esenciales para una transferencia de energía eficiente y un calentamiento uniforme. |

¿Listo para calentar aluminio de manera eficiente en su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción industrial adaptados para metales no ferrosos como el aluminio. Nuestros expertos le ayudarán a seleccionar el sistema de alta frecuencia y el diseño de bobina adecuados para su aleación y aplicación específicas, ya sea para fundición, forja, soldadura fuerte o recocido. Contáctenos hoy para optimizar su proceso de calentamiento de aluminio con precisión y fiabilidad.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Cómo optimiza un horno de prensado en caliente al vacío la densidad de las superaleaciones de Ni-Co-Al a través de parámetros de proceso específicos?

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?