Sí, el endurecimiento del acero provoca absolutamente un cambio en sus dimensiones. Este cambio no es un defecto, sino una consecuencia física y metalúrgica inevitable del proceso. El acero experimenta tanto contracción térmica por el enfriamiento como una expansión volumétrica a medida que su estructura cristalina interna se transforma a un estado más duro.

El desafío principal no es que el acero cambie de dimensión durante el endurecimiento, sino que este cambio puede ser no uniforme, lo que provoca distorsión. Comprender las dos fuerzas en competencia —la contracción térmica y la expansión metalúrgica— es la clave para predecir y controlar la forma final de una pieza.

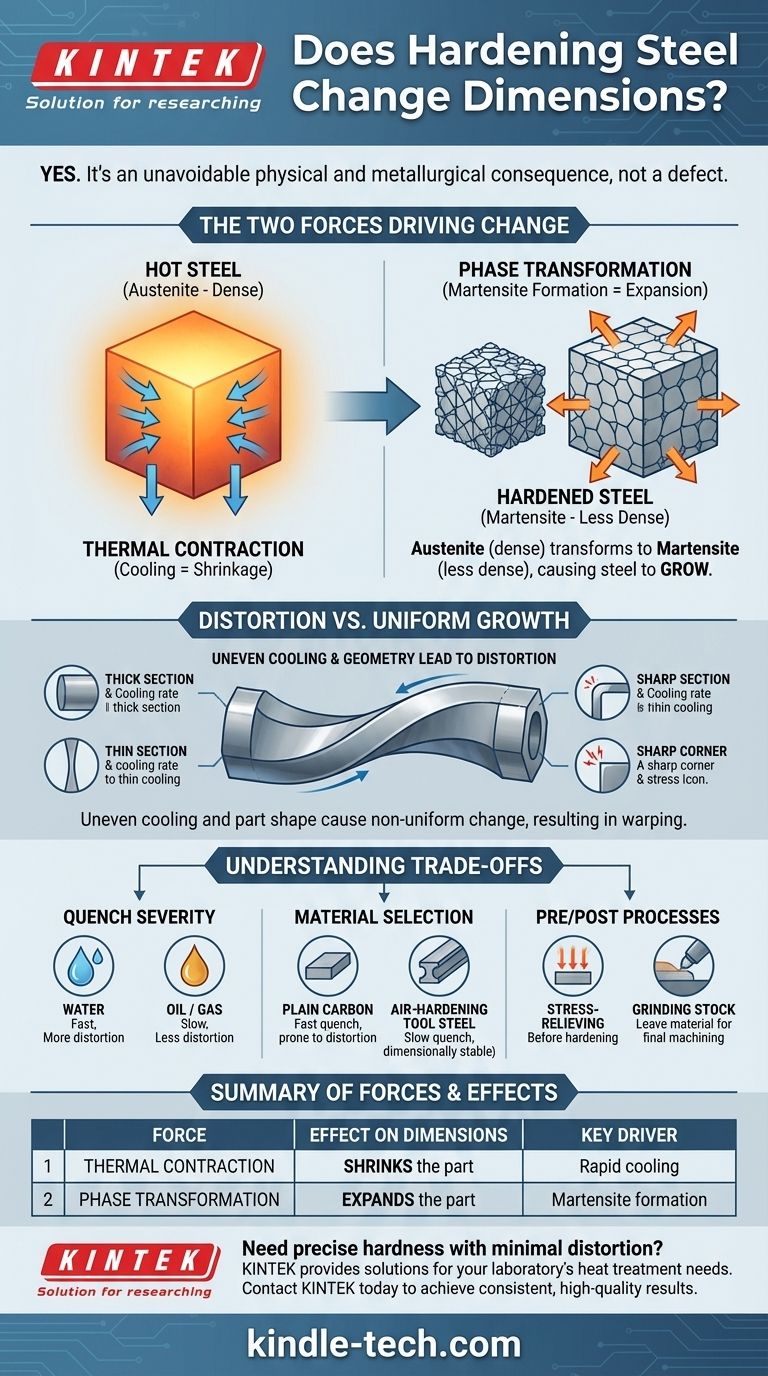

Las dos fuerzas que impulsan el cambio dimensional

Cada pieza sometida a endurecimiento está sujeta a dos fuerzas distintas y potentes que determinan su tamaño y forma finales. Estas fuerzas a menudo actúan una contra la otra.

El impacto de la contracción térmica

Cuando el acero se templa desde una alta temperatura (a menudo superior a 900 °C), se enfría rápidamente. Al igual que cualquier material, este enfriamiento rápido hace que se encoja.

Este proceso, conocido como contracción térmica, es la parte más intuitiva del cambio. Un objeto más caliente es más grande; un objeto más frío es más pequeño.

El papel crítico de la transformación de fase

El cambio más significativo proviene de la metalurgia. A altas temperaturas, los átomos de hierro del acero están dispuestos en una estructura cristalina densa y compacta llamada austenita.

Cuando el acero se templa rápidamente, esta estructura queda atrapada y se ve obligada a transformarse en una nueva estructura llamada martensita. La martensita es lo que confiere al acero endurecido su excepcional resistencia y dureza.

Fundamentalmente, la estructura cristalina de la martensita es menos densa y ocupa más volumen que la estructura de austenita que reemplaza. Esta transformación de fase hace que el acero crezca.

Distorsión frente a crecimiento uniforme

Si el cambio fuera perfectamente uniforme, simplemente se podría tener en cuenta el crecimiento predecible. El problema real es la distorsión (deformación, torsión o alabeo), que surge porque el calentamiento y el enfriamiento nunca son perfectamente uniformes.

Tasas de enfriamiento desiguales

La superficie de una pieza de acero siempre se enfría más rápido que su núcleo. Este diferencial de temperatura crea una inmensa tensión interna.

La superficie exterior se contrae y se transforma en martensita primero mientras que el núcleo aún está caliente y expandido. A medida que el núcleo finalmente se enfría y se transforma, se expande contra la capa exterior ya endurecida, creando una batalla que puede deformar la pieza.

La influencia de la geometría de la pieza

La forma de una pieza tiene un gran impacto en la distorsión.

Las secciones delgadas se enfrían mucho más rápido que las secciones gruesas, lo que provoca que se transformen en momentos diferentes. Las características como las esquinas internas afiladas, los orificios y las chaveteras actúan como concentradores de tensión, haciéndolos muy susceptibles a la fisuración o distorsión.

Comprender las compensaciones

Controlar el cambio dimensional requiere gestionar una serie de compensaciones. El objetivo es lograr la dureza requerida sin introducir una distorsión inaceptable.

Severidad del temple

La velocidad del temple es la variable más crítica. Un temple más rápido (como en agua o salmuera) produce la máxima dureza, pero también crea el choque térmico más severo y el mayor riesgo de distorsión y fisuración.

Los temples más lentos (en aceite o gas) son más suaves con la pieza, lo que reduce significativamente la distorsión. Sin embargo, es posible que no logren el mismo nivel de dureza, especialmente en aceros de baja aleación.

Selección de materiales

Las diferentes aleaciones de acero están diseñadas para diferentes respuestas de endurecimiento. Los aceros al carbono simples requieren un temple muy rápido y son propensos a la distorsión.

Por el contrario, los aceros para herramientas de endurecimiento al aire (como el A2) están aleados para transformarse en martensita con una velocidad de enfriamiento mucho más lenta. Esto reduce drásticamente el choque térmico y los hace mucho más estables dimensionalmente.

Procesos previos y posteriores al endurecimiento

Para garantizar un resultado predecible, debe considerar todo el proceso de fabricación. El alivio de tensiones de la pieza después del mecanizado basto pero antes del endurecimiento final puede eliminar las tensiones inducidas por el propio mecanizado.

Para piezas con tolerancias extremadamente estrictas, es práctica estándar dejar una pequeña cantidad de material adicional (margen de rectificado) en las superficies críticas. Esto permite el rectificado final después del tratamiento térmico para llevar la pieza a su dimensión final precisa.

Tomar la decisión correcta para su proyecto

Su estrategia para gestionar el cambio dimensional depende totalmente de los requisitos de la pieza.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Debe aceptar un mayor potencial de distorsión y planificar el acabado posterior al endurecimiento, como el rectificado, para lograr las tolerancias finales.

- Si su enfoque principal es la estabilidad dimensional y la tolerancia estricta: Seleccione un acero de endurecimiento al aire, diseñe la pieza con secciones transversales uniformes y radios generosos, y utilice un temple más lento y controlado.

- Si está equilibrando el costo y el rendimiento para una pieza de uso general: Un temple en aceite sobre un acero aleado adecuado suele ser el mejor compromiso, pero siempre deje una pequeña tolerancia para el mecanizado final en las dimensiones críticas.

Tratar el tratamiento térmico como un paso integral en el proceso de diseño, no como una ocurrencia tardía, es la forma definitiva de lograr resultados consistentes y exitosos.

Tabla de resumen:

| Fuerza | Efecto en las dimensiones | Impulsor clave |

|---|---|---|

| Contracción térmica | Encoge la pieza | Enfriamiento rápido desde alta temperatura |

| Transformación de fase | Expande la pieza | Formación de martensita menos densa |

¿Necesita lograr una dureza precisa con una distorsión mínima?

Endurecer el acero es un equilibrio delicado. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio y los consumibles adecuados para ayudarle a controlar el proceso de endurecimiento. Ya sea que esté trabajando con aceros de endurecimiento al aire o necesite un control de temple preciso, tenemos las soluciones para las necesidades de su laboratorio.

Comuníquese con KINTEK hoy mismo para analizar cómo podemos ayudarle a lograr resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje