En resumen: no, el recubrimiento PVD en sí mismo no se deslustra. El proceso crea una barrera dura e inerte en la superficie de un material que es excepcionalmente resistente a la reacción química que causa el deslustre. Sus propiedades fundamentales de alta resistencia a la corrosión y a la abrasión previenen la degradación que afecta a muchos otros metales y acabados.

La razón principal por la que los recubrimientos PVD (Deposición Física de Vapor) no se deslustran es que crean una superficie químicamente no reactiva. Si bien el recubrimiento en sí es extremadamente estable, su efectividad a largo plazo se define en última instancia por su capacidad para resistir el desgaste físico que podría exponer el material base subyacente.

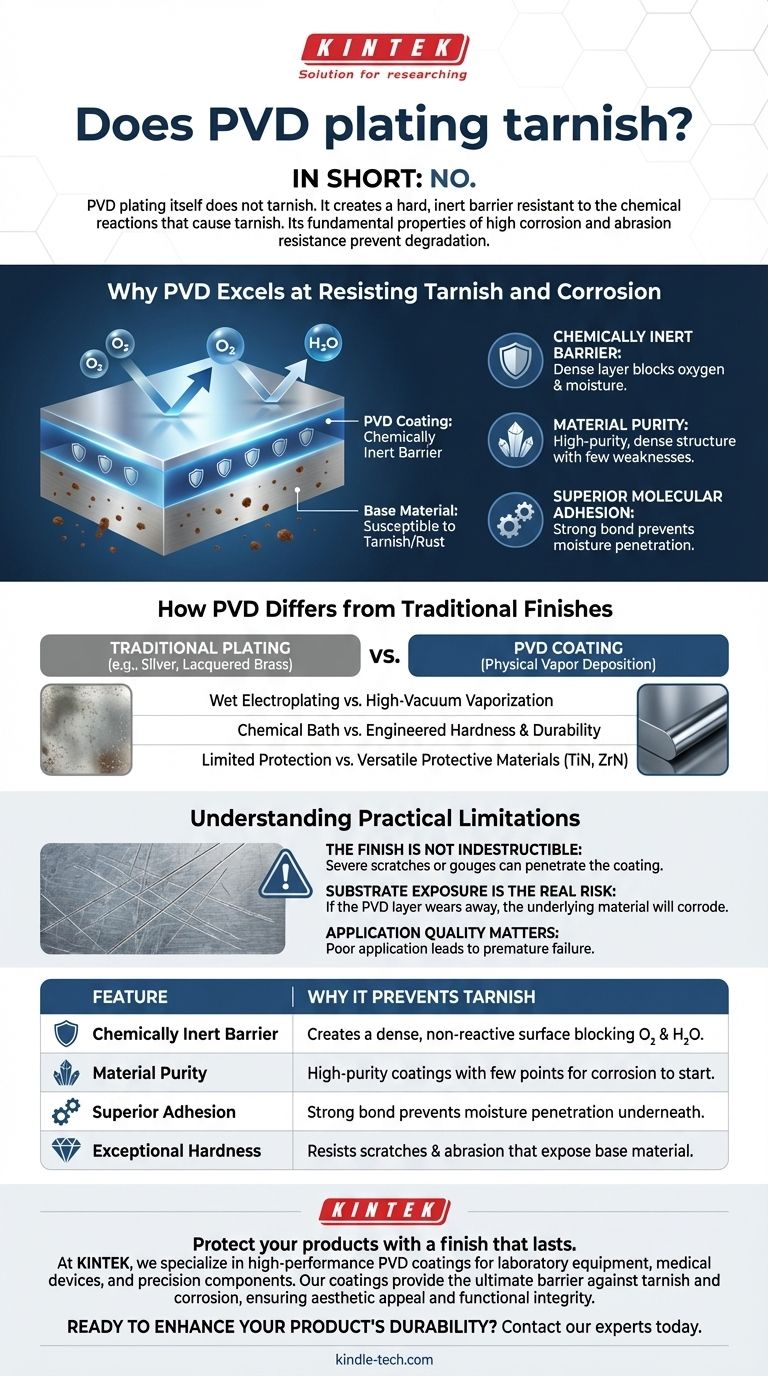

Por qué el PVD sobresale en la resistencia al deslustre y la corrosión

El deslustre es simplemente una forma leve de corrosión, una reacción química que ocurre cuando la superficie de un metal se expone al aire y la humedad. Los recubrimientos PVD están específicamente diseñados para prevenir este proceso a nivel molecular.

Una barrera químicamente inerte

El PVD deposita una capa de material extremadamente delgada pero densa sobre un sustrato. Este recubrimiento se elige por su estabilidad química y actúa como un escudo, impidiendo que el oxígeno y otros elementos ambientales lleguen al metal base.

El papel de la pureza del material

El proceso PVD crea recubrimientos de alto rendimiento extremadamente puros. Esta pureza y estructura densa dejan muy pocos puntos débiles donde podría comenzar una reacción corrosiva como el deslustre.

Adhesión molecular superior

A diferencia de algunos métodos de recubrimiento tradicionales, el PVD forma una unión potente con el material subyacente. Esta fuerte adherencia asegura que no haya huecos o poros por donde la humedad pueda penetrar y causar que el sustrato se corroa desde debajo del recubrimiento.

Cómo el PVD difiere de los acabados tradicionales

Comprender el proceso PVD revela por qué ofrece una protección superior en comparación con acabados propensos al deslustre, como el plateado tradicional o el latón lacado.

Más allá de un simple baño químico

El PVD no es un proceso de electrodeposición húmeda. Se lleva a cabo en una cámara de alto vacío donde un material sólido se vaporiza en plasma y luego se une al objeto, creando un acabado extremadamente duro y duradero.

Diseñado para dureza y durabilidad

Los principales beneficios citados para el PVD son su dureza y resistencia a los arañazos y la abrasión. Un acabado que puede soportar daños físicos tiene muchas más probabilidades de mantener su barrera protectora con el tiempo.

Versatilidad en materiales protectores

El proceso permite el uso de diversos materiales inorgánicos, como nitruro de titanio y nitruro de circonio. Estos materiales se eligen específicamente por sus robustas propiedades protectoras, incluida su resistencia inherente a la corrosión y al ataque químico.

Comprendiendo las limitaciones prácticas

Si bien el recubrimiento PVD en sí es estable, es fundamental comprender que es una capa superficial. Su propósito es proteger el material subyacente, y sus limitaciones son principalmente físicas, no químicas.

El acabado no es indestructible

Los recubrimientos PVD son excepcionalmente duraderos pero no invencibles. Un arañazo severo o una muesca profunda de un objeto afilado puede penetrar el recubrimiento.

La exposición del sustrato es el riesgo real

El principal punto de falla es cuando la capa de PVD se desgasta o se raya, exponiendo el metal base. Si el material subyacente (como latón, cobre o acero) es susceptible al deslustre o la oxidación, comenzará a corroerse una vez expuesto.

El impacto de la calidad de la aplicación

El rendimiento de un recubrimiento PVD está fuertemente influenciado por la calidad del proceso de aplicación. Un recubrimiento mal aplicado puede no adherirse correctamente, lo que lleva a una falla prematura y a la pérdida de sus cualidades protectoras.

Tomando la decisión correcta para su aplicación

Elegir PVD es una inversión en la estabilidad de la superficie a largo plazo. Para determinar si es la solución adecuada, considere el estrés principal que soportará su producto.

- Si su enfoque principal es la longevidad estética para artículos como joyas, relojes o accesorios: El PVD es una excelente opción que proporciona un acabado sin deslustre que no requerirá pulido.

- Si su enfoque principal es la durabilidad contra el alto desgaste y la abrasión: El material PVD específico y su espesor aplicado son los factores más críticos para asegurar que la capa protectora no se desgaste físicamente.

- Si su enfoque principal es la resistencia ambiental en un entorno corrosivo: La naturaleza inerte del PVD lo convierte en una opción superior a la mayoría de los recubrimientos tradicionales para prevenir la degradación química.

En última instancia, elegir PVD significa priorizar un acabado que mantenga su integridad a través de una estabilidad química y una resiliencia física excepcionales.

Tabla resumen:

| Característica | Por qué previene el deslustre |

|---|---|

| Barrera químicamente inerte | Crea una superficie densa y no reactiva que bloquea el oxígeno y la humedad. |

| Pureza del material | Recubrimientos de alta pureza con pocas debilidades para que comience la corrosión. |

| Adhesión superior | Unión fuerte que previene la penetración de humedad debajo del recubrimiento. |

| Dureza excepcional | Resiste arañazos y abrasión que podrían exponer el material base. |

Proteja sus productos con un acabado que perdure.

En KINTEK, nos especializamos en recubrimientos PVD de alto rendimiento para equipos de laboratorio, dispositivos médicos y componentes de precisión. Nuestros recubrimientos proporcionan la barrera definitiva contra el deslustre y la corrosión, asegurando que sus productos mantengan su atractivo estético y su integridad funcional en entornos exigentes.

¿Listo para mejorar la durabilidad de su producto? Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones PVD pueden satisfacer sus necesidades específicas.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras