Sí, el propósito principal de la sinterización es reducir la porosidad y aumentar la densidad de un material. Este proceso funciona calentando un polvo compactado a una temperatura alta, por debajo de su punto de fusión, lo que hace que las partículas individuales se unan y reduzcan los espacios vacíos, o poros, entre ellas.

La sinterización transforma fundamentalmente una colección suelta de partículas en una masa sólida y coherente. Aprovecha la energía térmica para impulsar la difusión atómica, que cierra sistemáticamente los huecos entre las partículas, lo que lleva a la densificación.

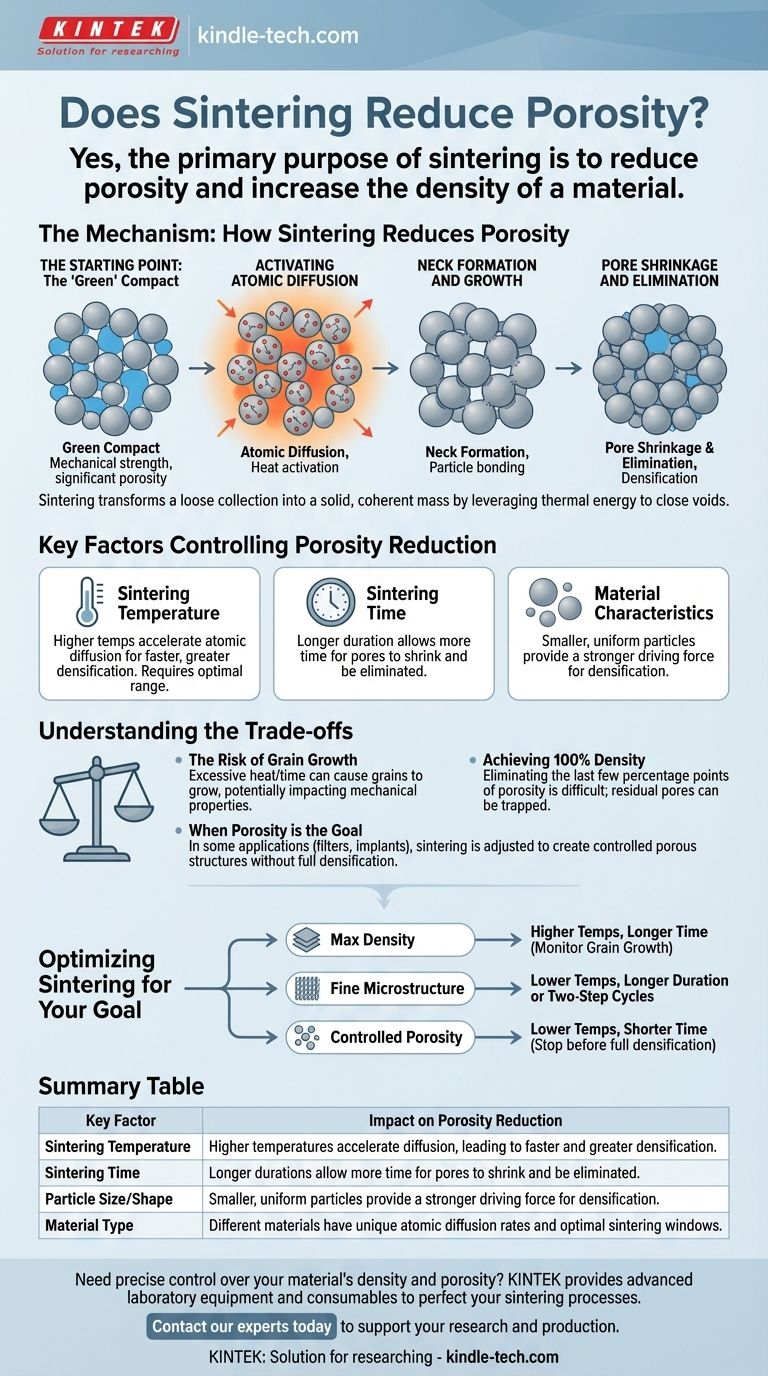

El mecanismo: cómo la sinterización reduce la porosidad

Comprender la sinterización consiste en visualizar un proceso de unión de partículas y contracción de los huecos. Ocurre en etapas distintas pero superpuestas, todas impulsadas por el calor.

El punto de partida: el compacto "verde"

Antes de la sinterización, las partículas suelen prensarse en la forma deseada. Este objeto, conocido como compacto "verde", tiene resistencia mecánica pero contiene una cantidad significativa de espacio vacío (porosidad) entre las partículas.

Activación de la difusión atómica

Cuando el compacto verde se calienta, los átomos dentro de las partículas ganan energía térmica y se vuelven móviles. Esta difusión atómica es el motor de la sinterización, lo que permite que el material se mueva y remodele la estructura.

Formación y crecimiento del cuello

Los átomos migran a los puntos de contacto entre partículas adyacentes. Este movimiento de material construye pequeños "cuellos" o puentes entre ellas. A medida que avanza la sinterización, estos cuellos crecen, acercando los centros de las partículas.

Contracción y eliminación de poros

El resultado directo de que las partículas se acerquen es que los huecos entre ellas se reducen. Las redes de poros inicialmente interconectadas se dividen en poros más pequeños y aislados. Con suficiente tiempo y temperatura, estos poros pueden eliminarse por completo a medida que migran a la superficie del material, lo que lleva a una pieza casi completamente densa.

Factores clave que controlan la reducción de la porosidad

La eficacia de la sinterización no es automática; es un proceso cuidadosamente controlado. Como indica la referencia, parámetros clave como la temperatura y el tiempo dictan el resultado final.

Temperatura de sinterización

La temperatura es el factor más crítico. Las temperaturas más altas proporcionan más energía para la difusión atómica, acelerando el crecimiento del cuello y la densificación. Sin embargo, existe un rango óptimo para cada material.

Tiempo de sinterización

La duración del proceso de sinterización también juega un papel crucial. Un tiempo de mantenimiento más prolongado a la temperatura máxima permite más tiempo para que se produzca la difusión, lo que lleva a una mayor reducción de la porosidad.

Características del material

El tamaño, la forma y la distribución iniciales de las partículas afectan significativamente el proceso. Las partículas más pequeñas y uniformes tienen una energía superficial más alta, lo que proporciona una fuerza impulsora más fuerte para la densificación.

Comprender las compensaciones

Si bien la sinterización es muy eficaz, implica equilibrar fenómenos contrapuestos para lograr las propiedades deseadas del material.

El riesgo de crecimiento de grano

La misma energía térmica que impulsa la densificación también hace que los granos dentro del material crezcan. El crecimiento excesivo de grano a veces puede ser perjudicial para las propiedades mecánicas como la resistencia y la tenacidad. El objetivo suele ser maximizar la densidad minimizando el crecimiento de grano.

Lograr el 100% de densidad

Eliminar los últimos puntos porcentuales de porosidad es notoriamente difícil. Estos poros residuales pueden quedar atrapados dentro de los granos, lo que dificulta su eliminación solo mediante la sinterización convencional. A veces se requieren técnicas avanzadas para una densificación completa.

Cuando la porosidad es el objetivo

En algunas aplicaciones avanzadas, como filtros, implantes óseos o cojinetes autolubricantes, el objetivo no es eliminar la porosidad, sino crear una estructura porosa específica y controlada. En estos casos, los parámetros de sinterización se ajustan para crear uniones sin una densificación completa.

Optimización de la sinterización para su objetivo

Controlar el resultado de la sinterización requiere alinear los parámetros del proceso con su objetivo de ingeniería específico.

- Si su enfoque principal es la máxima densidad: deberá usar temperaturas más altas y tiempos más prolongados, mientras monitorea cuidadosamente el crecimiento excesivo de grano.

- Si su enfoque principal es preservar una microestructura fina: considere usar temperaturas más bajas durante un período más prolongado o emplear ciclos de sinterización avanzados de dos pasos.

- Si su enfoque principal es crear una estructura porosa controlada: operará a temperaturas más bajas y tiempos más cortos, deteniendo el proceso antes de lograr la densificación completa.

Dominar estos principios le permite diseñar con precisión la estructura interna de un material para cumplir con sus requisitos de rendimiento final.

Tabla resumen:

| Factor clave | Impacto en la reducción de la porosidad |

|---|---|

| Temperatura de sinterización | Las temperaturas más altas aceleran la difusión atómica, lo que lleva a una densificación más rápida y mayor. |

| Tiempo de sinterización | Las duraciones más largas permiten más tiempo para que los poros se reduzcan y se eliminen. |

| Tamaño/forma de las partículas | Las partículas más pequeñas y uniformes proporcionan una fuerza impulsora más fuerte para la densificación. |

| Tipo de material | Diferentes materiales tienen tasas de difusión atómica únicas y ventanas de sinterización óptimas. |

¿Necesita un control preciso sobre la densidad y porosidad de su material?

Los principios de la sinterización son críticos para el desarrollo de materiales de alto rendimiento. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para perfeccionar sus procesos de sinterización. Ya sea que su objetivo sea la máxima densidad, una estructura porosa controlada o una microestructura fina, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de laboratorio.

Permítanos ayudarle a alcanzar sus objetivos de ingeniería de materiales. Contacte hoy mismo con nuestros expertos para saber cómo KINTEK puede apoyar su investigación y producción con equipos de laboratorio fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el papel principal de un horno de laboratorio de alta temperatura durante el recocido del acero AISI A290C1M?

- ¿Por qué es crucial un control preciso de la temperatura en los hornos de laboratorio para los pigmentos fotocatalíticos? Protege el color y la función

- ¿Cuáles son las funciones del proceso de un horno de sinterización en la síntesis de xerogel de carbono? Ingeniería de Supercondensadores Superiores

- ¿Cómo se determina el contenido de cenizas de una muestra de alimento? Elija el método correcto para un análisis mineral preciso

- ¿Qué equipo se utiliza para determinar el contenido de cenizas? La guía esencial del horno de mufla

- ¿Es bueno un alto contenido de cenizas? Una guía para comprender los niveles de minerales en los alimentos para mascotas

- ¿Por qué se requiere un horno de resistencia de caja para la calcinación al aire de Gd2Ti2O5S2? Mejora la pureza del material fotocatalítico

- ¿Por qué es esencial un horno de alta precisión para los aceros inoxidables PH? Domina la microestructura para el rendimiento de blindaje