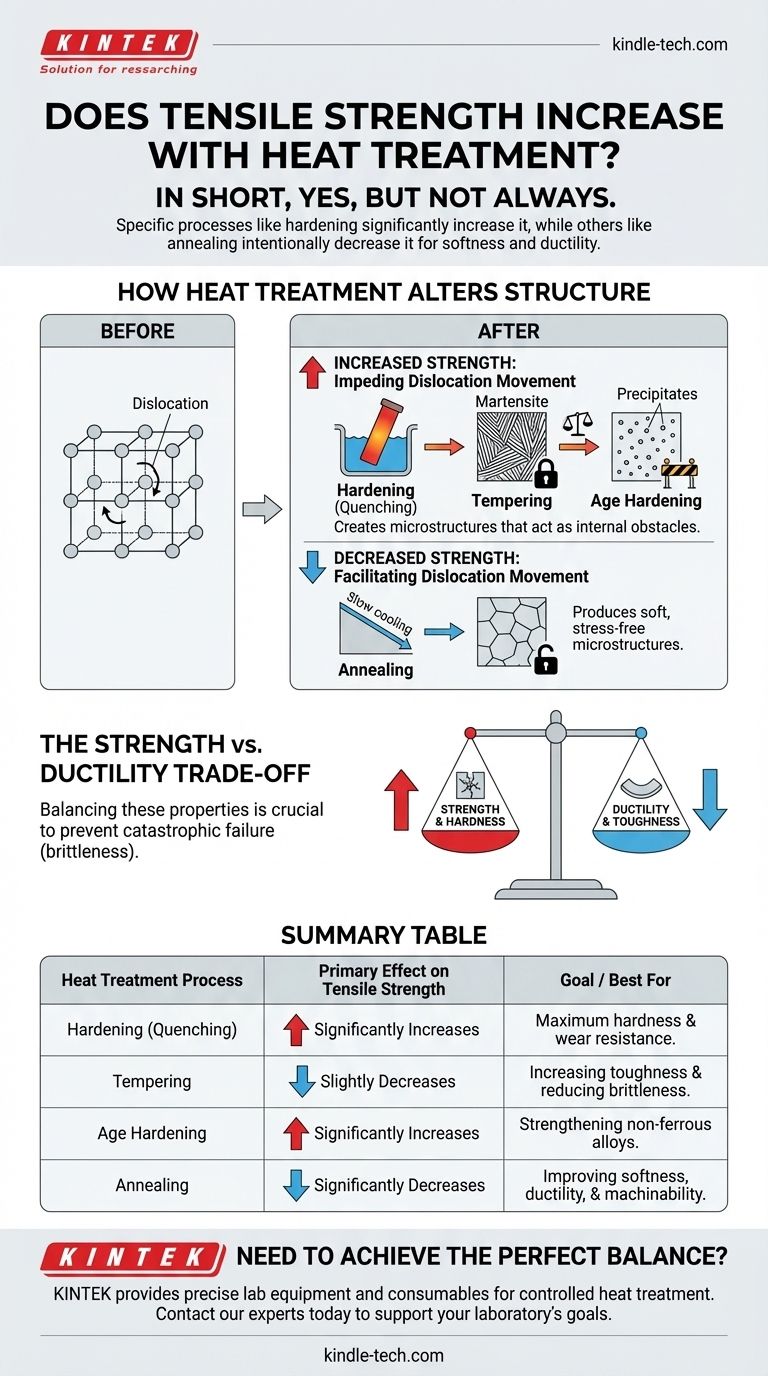

En resumen, sí, pero no siempre. Tratamientos térmicos específicos como el endurecimiento y el endurecimiento por envejecimiento están diseñados para aumentar significativamente la resistencia a la tracción de un metal. Sin embargo, otros procesos como el recocido se utilizan intencionalmente para hacer lo contrario: disminuyen la resistencia a la tracción para aumentar la blandura y la ductilidad. El resultado depende completamente del proceso específico, el material y el objetivo previsto.

El propósito del tratamiento térmico no es simplemente aumentar la resistencia, sino controlar con precisión la estructura interna de un material. Este control le permite lograr un equilibrio deseado de propiedades mecánicas, a menudo intercambiando resistencia por tenacidad, para satisfacer las demandas de una aplicación específica.

Cómo el tratamiento térmico altera la estructura central de un metal

Para entender cómo el tratamiento térmico afecta la resistencia, primero debe comprender que las propiedades de un material están dictadas por su estructura cristalina interna, o microestructura. El tratamiento térmico es el proceso de manipular esa estructura.

El objetivo: manipular la microestructura

Los metales están compuestos por cristales microscópicos llamados granos. El tamaño, la forma y la composición de estos granos determinan propiedades como la resistencia, la dureza y la ductilidad. El tratamiento térmico utiliza ciclos controlados de calentamiento y enfriamiento para cambiar esta arquitectura interna.

El mecanismo: movimiento de dislocaciones

La resistencia a la tracción es fundamentalmente una medida de cuánto estrés puede soportar un material antes de deformarse o romperse. A nivel microscópico, esta deformación ocurre cuando los defectos en la red cristalina, llamados dislocaciones, se mueven.

Para aumentar la resistencia, debe impedir o bloquear el movimiento de estas dislocaciones. El tratamiento térmico logra esto creando microestructuras específicas que actúan como obstáculos internos.

El papel de la temperatura y la velocidad de enfriamiento

Las dos palancas principales en el tratamiento térmico son la temperatura y la velocidad de enfriamiento. Calentar un metal reorganiza su estructura atómica, y la velocidad a la que se enfría fija una fase o estructura particular, cada una con propiedades distintas.

Procesos que aumentan la resistencia a la tracción

Ciertos tratamientos térmicos están diseñados específicamente para crear microestructuras que son altamente resistentes al movimiento de dislocaciones, lo que resulta en un aumento dramático de la resistencia y la dureza.

Endurecimiento (Temple)

Este es el proceso de fortalecimiento más conocido, utilizado principalmente en aceros al carbono medio y alto. El acero se calienta a una temperatura alta para formar una estructura llamada austenita, luego se enfría rápidamente (temple) en un medio como agua, aceite o aire.

Este enfriamiento rápido atrapa los átomos de carbono dentro de la red cristalina del hierro, creando una nueva microestructura altamente tensa y muy dura llamada martensita. La martensita es excepcionalmente eficaz para bloquear el movimiento de dislocaciones, lo que lleva a un aumento masivo de la resistencia a la tracción.

Revenido: El seguimiento crucial

Una pieza que solo ha sido templada es extremadamente fuerte pero también muy frágil, lo que la hace inadecuada para la mayoría de las aplicaciones. El revenido es un tratamiento térmico secundario donde la pieza endurecida se recalienta a una temperatura más baja.

Este proceso alivia las tensiones internas y ablanda ligeramente la martensita, aumentando significativamente la tenacidad (resistencia a la fractura) del material. Aunque el revenido reduce ligeramente la resistencia a la tracción máxima, el componente final sigue siendo mucho más fuerte que su estado original, pero ahora tiene la ductilidad necesaria para ser útil.

Endurecimiento por envejecimiento (Endurecimiento por precipitación)

Este es el método de fortalecimiento principal para muchas aleaciones no ferrosas, incluyendo aluminio, titanio y aleaciones a base de níquel. El proceso implica calentar el material para disolver los elementos de aleación, templarlo para atraparlos en una solución sobresaturada y luego "envejecerlo" a una temperatura más baja.

Durante el envejecimiento, partículas muy finas de una segunda fase se precipitan de la solución. Estas pequeñas partículas dispersas actúan como poderosos obstáculos al movimiento de dislocaciones, aumentando drásticamente la resistencia a la tracción de la aleación.

Comprendiendo las compensaciones: El dilema resistencia vs. ductilidad

Ninguna propiedad del material existe de forma aislada. Cuando se cambia una, casi siempre se afectan otras. La compensación más crítica en el tratamiento térmico es entre resistencia y tenacidad.

La relación inversa

Como regla general, a medida que aumenta la resistencia a la tracción y la dureza de un metal, disminuye su ductilidad y tenacidad. Un material muy fuerte suele ser frágil, mientras que un material muy dúctil (blando) suele tener baja resistencia.

Por qué la fragilidad es un modo de fallo crítico

Un material frágil se fracturará repentinamente bajo carga con poca o ninguna advertencia o deformación plástica. Para aplicaciones que implican impacto, vibración o posible sobrecarga, este es un modo de fallo catastrófico. El objetivo de muchos planes de tratamiento térmico es encontrar el punto de equilibrio óptimo en la curva de resistencia-tenacidad.

Procesos que disminuyen la resistencia para ganar ductilidad

A veces, el objetivo es hacer un material más blando. El recocido, que implica calentar un metal y luego enfriarlo muy lentamente, se utiliza para este propósito. Produce una microestructura blanda y libre de tensiones que tiene baja resistencia a la tracción pero alta ductilidad, lo que hace que el material sea fácil de mecanizar, formar o soldar.

Tomando la decisión correcta para su objetivo

El tratamiento térmico correcto es el que produce el equilibrio ideal de propiedades para la función de su componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: La solución es un proceso de endurecimiento (temple) seguido de un revenido a baja temperatura.

- Si su enfoque principal es la tenacidad y la resistencia al impacto: Se requiere un proceso de endurecimiento seguido de un revenido a mayor temperatura para sacrificar algo de dureza por una ductilidad crucial.

- Si su enfoque principal es la maquinabilidad o la formabilidad: El recocido es la elección correcta para ablandar el material antes de las operaciones de fabricación posteriores.

- Si su enfoque principal es una estructura uniforme y libre de tensiones: La normalización proporciona una base consistente y fiable para muchos componentes, con propiedades entre un estado recocido y uno endurecido.

Al comprender el propósito detrás de cada tratamiento, puede seleccionar el proceso preciso para diseñar el rendimiento exacto del material que necesita.

Tabla resumen:

| Proceso de tratamiento térmico | Efecto principal sobre la resistencia a la tracción | Objetivo / Mejor para |

|---|---|---|

| Endurecimiento (Temple) | Aumenta significativamente | Máxima dureza y resistencia al desgaste. |

| Revenido | Disminuye ligeramente (después del endurecimiento) | Aumentar la tenacidad y reducir la fragilidad. |

| Endurecimiento por envejecimiento | Aumenta significativamente | Fortalecimiento de aleaciones no ferrosas (p. ej., aluminio, titanio). |

| Recocido | Disminuye significativamente | Mejora de la blandura, ductilidad y maquinabilidad. |

¿Necesita lograr el equilibrio perfecto de resistencia, dureza y tenacidad para sus componentes? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de tratamiento térmico controlados. Nuestras soluciones le ayudan a manipular las microestructuras de los materiales para cumplir con los exigentes requisitos de las aplicaciones. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos de prueba y desarrollo de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Fabricante personalizado de piezas de PTFE Teflon para gradillas de tubos de centrífuga

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de moldeo por inyección pequeña para uso en laboratorio

La gente también pregunta

- ¿Cómo mejora el equipo de tratamiento térmico la ferrita biosintetizada? Desbloquee agentes de contraste de RM de alto rendimiento

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cuál es la función de un calentador de laboratorio? Lograr un calentamiento preciso, seguro y controlado

- ¿Cuáles son las precauciones de seguridad al usar un tubo de ensayo? Pautas esenciales de seguridad en el laboratorio

- ¿Puede la FTIR determinar la pureza? Descubra contaminantes con huellas dactilares químicas

- ¿Se puede extraer el THC sin calor? Sí, y aquí le explicamos cómo preservar los terpenos y la potencia.

- ¿Cuál es el contenido energético del bioaceite? Desbloqueando el potencial del combustible derivado de biomasa

- ¿Qué son los grados de grafito? Encuentre el material adecuado para su aplicación industrial