Fundamentalmente, la varilla de soldadura fuerte debe tener una temperatura de fusión más baja que el acero que se está uniendo. Este es el principio definitorio del proceso de soldadura fuerte (brazing). El procedimiento funciona derritiendo un metal de aporte (la varilla) que fluye hacia el espacio entre las piezas de acero sólidas y sin fundir, creando una fuerte unión metalúrgica al enfriarse.

La regla fundamental de la soldadura fuerte es que el metal de aporte se derrite mientras que los metales base permanecen sólidos. Por lo tanto, una varilla de soldadura fuerte siempre tiene un punto de fusión significativamente más bajo que el acero que está uniendo, lo que le permite formar una unión sin derretir ni distorsionar la estructura central del acero.

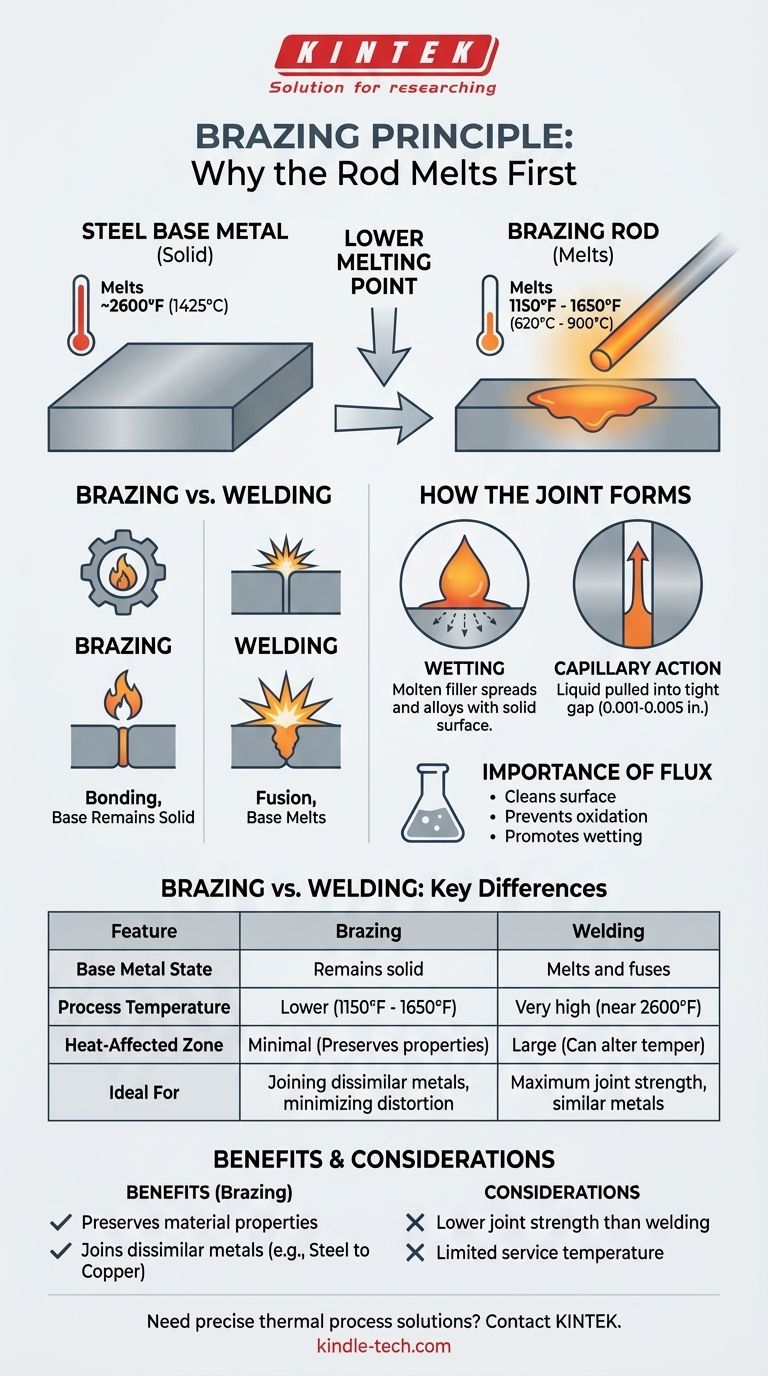

El Principio Central: Por Qué la Soldadura Fuerte Depende de un Punto de Fusión Más Bajo

La diferencia de temperatura entre el metal de aporte y el metal base no es solo un detalle; es toda la base del proceso y lo que lo distingue de la soldadura (welding).

Definición de Soldadura Fuerte (Brazing) vs. Soldadura (Welding)

La diferencia clave entre la soldadura fuerte y la soldadura es el estado de los metales base durante el proceso.

En la soldadura (welding), los metales base se calientan hasta su punto de fusión y se fusionan, a menudo con un material de aporte. El objetivo es crear una única pieza continua de metal.

En la soldadura fuerte (brazing), solo se derrite el metal de aporte. Los metales base (las piezas de acero) se calientan mucho pero permanecen muy por debajo de su punto de fusión. La soldadura fuerte es un proceso de unión, no un proceso de fusión.

Comprender los Puntos de Fusión en Cifras

Para poner esto en perspectiva, considere las temperaturas típicas involucradas.

Un acero al carbono común tiene un punto de fusión de alrededor de 2600 °F (1425 °C).

Los metales de aporte para soldadura fuerte de acero, como las aleaciones de bronce o plata, tienen puntos de fusión (técnicamente su temperatura de líquido) que son mucho más bajos, típicamente en el rango de 1150 °F a 1650 °F (620 °C a 900 °C).

Esta enorme brecha de temperatura es lo que hace posible el proceso. Se puede llevar todo el conjunto a 1700 °F, lo que es lo suficientemente caliente como para derretir la varilla pero deja el acero más de 900 °F por debajo de su punto de fusión.

Cómo se Forma la Junta Soldada Fuerte

Con el metal base permaneciendo sólido, el metal de aporte fundido debe unirse a él a través de otros mecanismos. Esto sucede a través de dos fenómenos clave.

El Concepto de "Humedeción" (Wetting)

La humedeción es la capacidad de un líquido para extenderse sobre una superficie sólida. En la soldadura fuerte, el metal de aporte fundido "moja" la superficie del acero caliente.

Esto no es simple adhesión. Es un proceso metalúrgico donde el metal de aporte forma una delgada capa de difusión, aleándose con la superficie misma del acero para crear una unión excepcionalmente fuerte y permanente.

El Poder de la Acción Capilar

La soldadura fuerte funciona mejor en piezas con un espacio muy pequeño y controlado entre ellas, típicamente de 0.001 a 0.005 pulgadas.

Cuando el metal de aporte se derrite, este espacio estrecho atrae el metal líquido hacia la junta a través de la acción capilar. Esta es la misma fuerza que hace subir el agua por un tubo estrecho, asegurando que toda la junta se llene con la aleación de unión.

La Importancia del Fundente (Flux)

Para que se produzca la humedeción, las superficies de acero deben estar perfectamente limpias a nivel atómico. A las temperaturas de soldadura fuerte, el acero forma óxidos rápidamente que impiden que el aporte se una.

Se aplica un fundente (flux) antes de calentar. Se derrite a una temperatura más baja que la varilla de soldadura fuerte, actuando como un agente de limpieza químico que protege la junta del oxígeno y disuelve cualquier óxido existente, preparando la superficie para una humedeción perfecta.

Comprender las Compensaciones: Soldadura Fuerte vs. Soldadura de Acero

Debido a que la soldadura fuerte no derrite el metal base, tiene ventajas y desventajas distintas en comparación con la soldadura.

Beneficio: Preservación de las Propiedades del Material

El calor intenso de la soldadura crea una gran zona afectada por el calor (ZAC) que puede alterar el temple, la dureza y el estrés interno del acero, debilitando potencialmente el área alrededor de la soldadura.

La soldadura fuerte utiliza significativamente menos calor, lo que resulta en una ZAC mucho más pequeña. Esto preserva las propiedades originales del acero, reduce la deformación y minimiza el estrés residual en el ensamblaje final.

Beneficio: Unión de Metales Disímiles

La soldadura fuerte es un método excelente para unir metales con puntos de fusión muy diferentes, como acero con cobre o acero con latón. Intentar soldar (welding) estas combinaciones a menudo es imposible, ya que un metal se vaporizaría antes de que el otro se derritiera.

Limitación: Resistencia de la Junta y Temperatura de Servicio

La resistencia mecánica de una junta soldada fuerte está limitada por la resistencia del metal de aporte, que casi siempre es menor que la del acero base. Si bien una junta soldada fuerte diseñada correctamente es extremadamente resistente, no alcanzará la resistencia total del 100% del metal base que puede lograr una soldadura de alta calidad.

Además, un ensamblaje soldado fuerte no se puede utilizar en aplicaciones donde la temperatura de servicio se acerca al punto de fusión del metal de aporte.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso correcto requiere que comprenda su objetivo principal para la unión.

- Si su enfoque principal es la máxima resistencia de la junta comparable al metal base: Elija soldadura (welding), ya que fusiona los materiales base directamente.

- Si su enfoque principal es minimizar la distorsión por calor y preservar las propiedades del acero: La soldadura fuerte es la opción superior debido a su menor temperatura de proceso.

- Si necesita unir acero a un metal diferente como cobre o latón: La soldadura fuerte es el método más efectivo y común para la tarea.

Comprender esta relación fundamental de temperatura le permite seleccionar el proceso de unión correcto para la integridad y el rendimiento de su producto final.

Tabla Resumen:

| Característica | Soldadura Fuerte (Brazing) | Soldadura (Welding) |

|---|---|---|

| Estado del Metal Base | Permanece sólido | Se derrite y se fusiona |

| Temperatura del Proceso | Más baja (1150°F - 1650°F) | Muy alta (cerca del punto de fusión del acero de 2600°F) |

| Zona Afectada por el Calor | Mínima, preserva las propiedades del acero | Grande, puede alterar el temple y la dureza |

| Ideal Para | Unir metales disímiles, minimizar la distorsión | Máxima resistencia de la junta, fusión de metales similares |

¿Necesita unir metales sin comprometer su integridad? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones para procesos térmicos precisos como la soldadura fuerte. Nuestra experiencia garantiza que logre uniones fuertes y confiables mientras preserva las propiedades de su material. ¡Contáctenos hoy para discutir cómo podemos apoyar las necesidades de unión de metales de su laboratorio!

Guía Visual

Productos relacionados

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Barra de cerámica de circonio estabilizado de itrio mecanizada de precisión para la ingeniería de cerámicas finas avanzadas

- Varilla de cerámica de nitruro de boro (BN) para aplicaciones a alta temperatura

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

La gente también pregunta

- ¿Es el tungsteno un buen elemento calefactor? Desbloqueando temperaturas extremas en entornos de vacío

- ¿Se puede utilizar el tungsteno como elemento calefactor? Desbloqueando el calor extremo para aplicaciones de alta temperatura

- ¿Cuál es la función de los filamentos metálicos de alta temperatura en HFCVD? Catalizando el éxito del crecimiento de diamantes

- ¿Cuáles son las desventajas del filamento de tungsteno? Limitaciones clave en la tecnología de iluminación

- ¿Qué sucede cuando se calienta el tungsteno? Aprovechando el calor extremo para aplicaciones exigentes