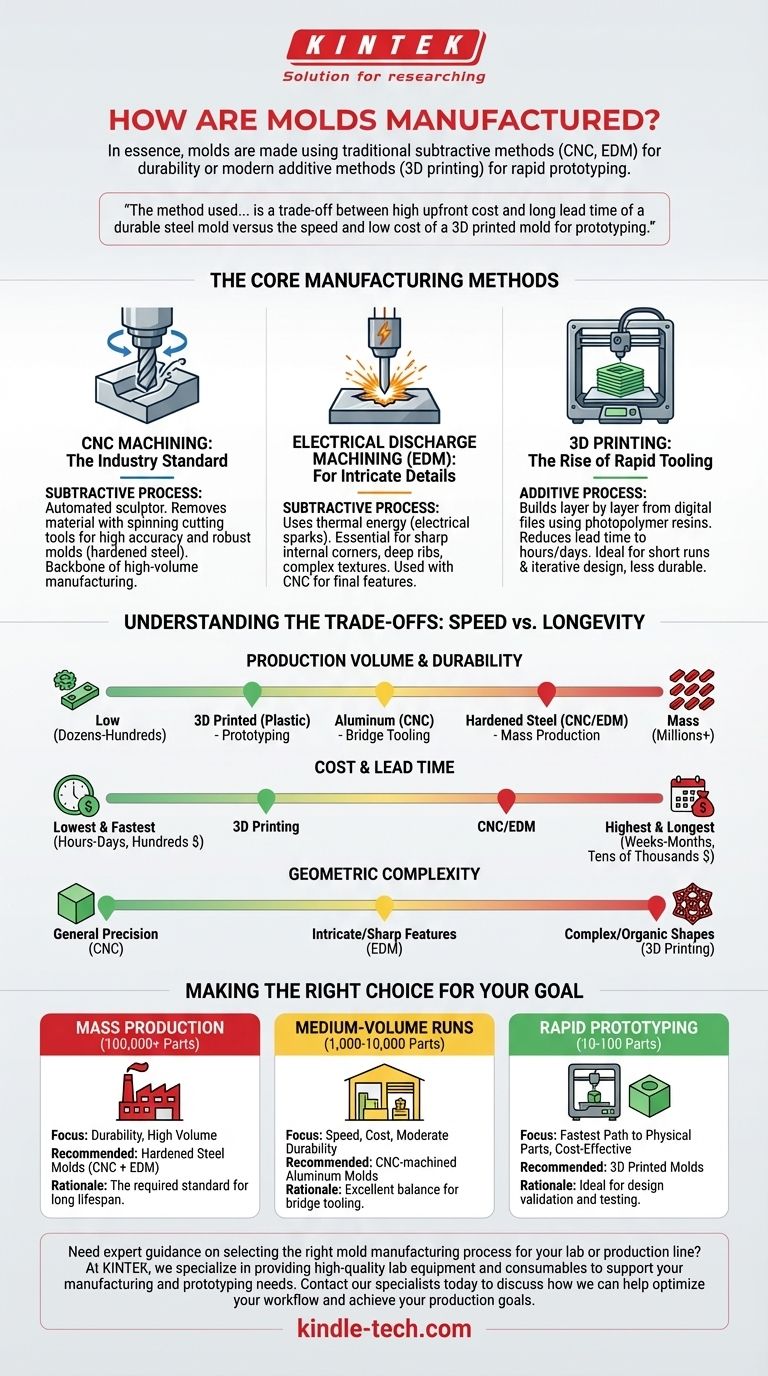

En esencia, los moldes se fabrican utilizando métodos sustractivos tradicionales como el mecanizado CNC y el EDM, o métodos aditivos modernos como la impresión 3D. Los enfoques tradicionales tallan moldes a partir de bloques de metal, ofreciendo una durabilidad extrema para la producción en masa, mientras que la impresión 3D construye moldes capa por capa para un prototipado rápido y de bajo costo.

El método utilizado para fabricar un molde está dictado enteramente por su propósito previsto. La decisión central es una compensación entre el alto costo inicial y el largo tiempo de entrega de un molde de acero duradero para la producción en masa, frente a la velocidad y el bajo costo de un molde impreso en 3D para prototipado y tiradas de bajo volumen.

Los métodos de fabricación principales

Comprender cómo se fabrica un molde es comprender la diferencia fundamental entre tallar algo de un bloque sólido y construirlo desde cero. Cada enfoque tiene un papel distinto en la fabricación moderna.

Mecanizado CNC: El estándar de la industria

El mecanizado CNC (Control Numérico por Computadora) es un proceso sustractivo. Piense en él como un escultor automatizado de alta precisión que talla un bloque de metal.

Una computadora envía instrucciones de diseño digital a la máquina, que utiliza herramientas de corte giratorias para eliminar sistemáticamente material de un bloque sólido de aluminio o acero hasta que se forma la cavidad final del molde.

Este método es valorado por su alta precisión y su capacidad para producir moldes robustos a partir de acero para herramientas endurecido, lo que lo convierte en la columna vertebral de la fabricación de alto volumen.

Mecanizado por descarga eléctrica (EDM): Para detalles intrincados

El EDM es otro proceso sustractivo, pero utiliza energía térmica en lugar de fuerza mecánica. Elimina material generando una serie de chispas eléctricas rápidas y controladas entre un electrodo y la pieza de trabajo metálica.

Esta técnica es esencial para crear características difíciles o imposibles de producir con herramientas de corte estándar, como esquinas internas afiladas, nervaduras profundas o texturas complejas.

El EDM no es un proceso independiente; casi siempre se utiliza junto con el mecanizado CNC para crear las características finales y altamente detalladas de un molde de acero.

Impresión 3D: El auge de la fabricación rápida de herramientas

La impresión 3D es un proceso aditivo. En lugar de eliminar material, construye el molde capa por capa a partir de un archivo digital, típicamente utilizando resinas fotopoliméricas que se curan con luz UV.

Este enfoque reduce drásticamente el tiempo de entrega de semanas o meses a solo horas o días, lo que permite a los ingenieros crear y probar prototipos físicos con una velocidad sin precedentes.

Aunque estos moldes de plástico no son tan duraderos como los metálicos, son más que suficientes para tiradas de producción cortas y validación de diseños iterativos.

Comprender las ventajas y desventajas: Velocidad vs. Longevidad

Elegir un método de fabricación de moldes es una decisión estratégica que equilibra el costo, la velocidad y el volumen de producción requerido. No existe un único método "mejor"; solo existe el método adecuado para el trabajo.

Volumen de producción y durabilidad

La vida útil de un molde está directamente ligada al material del que está hecho.

- Moldes de acero endurecido (CNC/EDM): Construidos para millones de ciclos de inyección. Esta es la única opción para una verdadera producción en masa.

- Moldes de aluminio (CNC): Una solución de "herramientas puente". Son más rápidos y económicos de mecanizar que el acero, pero se desgastan mucho más rápido, durando típicamente de miles a decenas de miles de ciclos.

- Moldes impresos en 3D (plástico): Diseñados para prototipado. Pueden soportar de docenas a cientos de ciclos, lo cual es ideal para la verificación del diseño pero inadecuado para la producción.

Costo y tiempo de entrega

La inversión financiera y de tiempo varía drásticamente entre los métodos.

- CNC/EDM: Mayor costo y mayor tiempo de entrega. Un molde de acero complejo puede costar decenas de miles de dólares y tardar de 4 a 12 semanas o más en producirse.

- Impresión 3D: Menor costo y menor tiempo de entrega. Un molde prototipo se puede imprimir internamente por unos pocos cientos de dólares en menos de 24 horas.

Complejidad geométrica

Cada método tiene fortalezas únicas en lo que respecta a la geometría de la pieza.

El mecanizado CNC es excelente para la precisión general, pero el EDM es necesario para características internas afiladas. La impresión 3D, sin embargo, puede crear formas increíblemente complejas y orgánicas con canales de enfriamiento internos que serían imposibles de mecanizar tradicionalmente.

Tomar la decisión correcta para su objetivo

Su objetivo de producción es el factor más importante para determinar el proceso de fabricación de moldes adecuado.

- Si su enfoque principal es la producción en masa (más de 100,000 piezas): Los moldes de acero endurecido creados con una combinación de mecanizado CNC y EDM son el estándar requerido para la durabilidad.

- Si su enfoque principal son las tiradas de volumen medio (1,000-10,000 piezas): Los moldes de aluminio mecanizados por CNC proporcionan un excelente equilibrio entre velocidad, costo y durabilidad moderada.

- Si su enfoque principal es el prototipado rápido y la validación de diseños (10-100 piezas): Los moldes impresos en 3D ofrecen el camino más rápido y rentable para obtener piezas físicas para pruebas.

En última instancia, seleccionar el proceso de fabricación de moldes correcto se trata de alinear las capacidades de la herramienta con su cronograma de proyecto específico y el volumen de producción.

Tabla resumen:

| Método de fabricación | Tipo de proceso | Ideal para | Material típico | Tiempo de entrega | Ventaja clave |

|---|---|---|---|---|---|

| Mecanizado CNC | Sustractivo | Producción en masa | Acero, Aluminio | 4-12 semanas | Alta precisión y durabilidad |

| EDM | Sustractivo | Detalles intrincados | Acero | Se usa con CNC | Esquinas afiladas y características complejas |

| Impresión 3D | Aditivo | Prototipado y bajo volumen | Resina fotopolimérica | Horas a días | Respuesta rápida y bajo costo |

¿Necesita orientación experta para seleccionar el proceso de fabricación de moldes adecuado para su laboratorio o línea de producción?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para apoyar sus necesidades de fabricación y prototipado. Ya sea que esté involucrado en la producción en masa que requiere moldes de acero duraderos o en el prototipado rápido con impresión 3D, nuestras soluciones garantizan precisión y eficiencia.

Contacte a nuestros especialistas hoy mismo para discutir cómo podemos ayudar a optimizar su flujo de trabajo y alcanzar sus objetivos de producción.

Guía Visual

Productos relacionados

- Molde especial para prensa de calor para uso en laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

La gente también pregunta

- ¿Por qué se utilizan moldes de presión personalizados durante el proceso de prensado en caliente para electrolitos poliméricos sólidos?

- ¿Cuáles son las funciones principales de los troqueles de grafito en el sinterizado? Optimice la eficiencia del sinterizado de Nano-AlN

- ¿Qué funciones desempeñan los moldes de grafito durante el prensado en caliente al vacío? Optimización de la densificación y precisión de polvos de aleación

- ¿Cómo funcionan los moldes de grafito en el proceso de prensado en caliente al vacío para ZnS? Optimizar la densificación y la claridad óptica

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante el prensado en caliente al vacío? Mejora la precisión en compuestos de CuAlMn