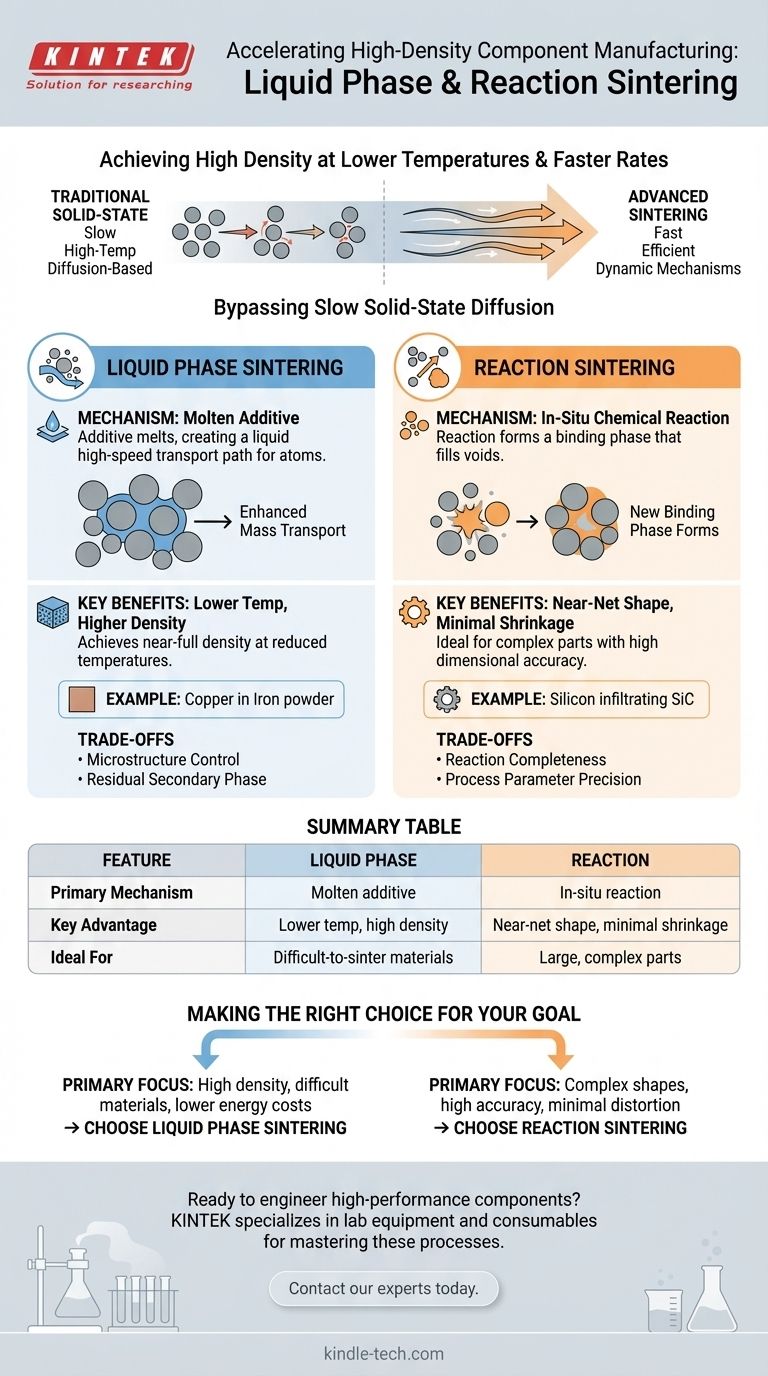

La característica más atractiva tanto de la sinterización en fase líquida como de la sinterización por reacción es su capacidad para lograr una alta densidad de material a temperaturas significativamente más bajas y a velocidades más rápidas que los métodos tradicionales de estado sólido. La sinterización en fase líquida logra esto utilizando un aditivo fundido para acelerar el transporte de masa, mientras que la sinterización por reacción utiliza una reacción química para formar una fase aglutinante que llena los poros con una contracción mínima.

En esencia, ambos métodos resuelven un desafío fundamental de fabricación: cómo crear piezas fuertes y densas de manera eficiente. Evitan el proceso lento y energéticamente intensivo de difusión en estado sólido al introducir un mecanismo más dinámico —un lubricante líquido o una reacción química in situ— para consolidar el material.

La ventaja principal: Evitar la difusión en estado sólido

Por qué la sinterización estándar es lenta

En la sinterización tradicional en estado sólido, las partículas de polvo individuales se unen únicamente mediante calor y presión. Este proceso se basa en la difusión en estado sólido, donde los átomos migran lentamente a través de los límites de las partículas.

Lograr una densidad completa de esta manera requiere temperaturas extremadamente altas y largos tiempos de procesamiento, lo que lo hace ineficiente y costoso para muchos materiales.

Cómo una fase líquida acelera el proceso

La sinterización en fase líquida introduce una pequeña cantidad de un aditivo que se funde a la temperatura de sinterización, creando un líquido que recubre las partículas sólidas. Este líquido actúa como una vía de transporte de alta velocidad, permitiendo que los átomos se muevan mucho más libre y rápidamente de lo que lo harían en un sólido.

Este transporte de masa mejorado es la ventaja central, acelerando drásticamente la densificación y permitiendo que el proceso ocurra a una temperatura más baja.

Cómo una reacción química genera densidad

La sinterización por reacción implica una reacción química dentro del compacto de polvo durante el calentamiento. Esta reacción forma un nuevo compuesto cerámico o metálico que llena los huecos entre las partículas iniciales.

Debido a que el volumen final está determinado en gran medida por el producto de la reacción que llena los poros existentes, el componente experimenta muy poca o ninguna contracción.

Una mirada más cercana a la sinterización en fase líquida

El mecanismo: Un aditivo que se funde

El proceso comienza mezclando un polvo primario con una pequeña cantidad de un aditivo de sinterización. A medida que el material se calienta, el aditivo se funde primero.

Esta fase líquida moja las partículas sólidas, llenando los poros y uniendo los granos en una disposición más densa mediante acción capilar. Un ejemplo común es mezclar polvo de cobre con polvo de hierro, donde el cobre se funde y fusiona las partículas de hierro.

Beneficios clave: Menor temperatura y mayor densidad

Los beneficios principales son una temperatura de sinterización significativamente más baja y la capacidad de lograr una densidad casi total. Esto hace que el proceso sea más eficiente energéticamente y rentable.

Es particularmente valioso para materiales que son inherentemente difíciles de sinterizar mediante métodos de estado sólido, como ciertas cerámicas y metales refractarios.

Una mirada más cercana a la sinterización por reacción

El mecanismo: Formación de material in situ

En la sinterización por reacción, la mezcla inicial de polvo contiene reactivos que formarán una fase aglutinante cuando se calienten. Por ejemplo, en el carburo de silicio unido por reacción, una preforma porosa de carburo de silicio es infiltrada por silicio fundido.

El silicio reacciona con el carbono libre en la preforma para crear nuevo carburo de silicio, que une las partículas originales.

Beneficios clave: Forma casi final y bajo costo

La característica destacada de la sinterización por reacción es la contracción extremadamente pequeña. Esto la hace ideal para producir estructuras grandes o de forma compleja con alta precisión dimensional, ya que la pieza requiere un acabado mínimo.

Combinado con sus bajas temperaturas de sinterización y bajo costo de producción, es una ruta de fabricación muy atractiva para aplicaciones específicas.

Aplicaciones comunes

Las propiedades únicas de los materiales sinterizados por reacción los hacen adecuados para entornos exigentes. El carburo de silicio sinterizado por reacción, por ejemplo, se utiliza con frecuencia para componentes de hornos de alta temperatura, toberas de cohetes, intercambiadores de calor y espejos ópticos de precisión.

Comprendiendo las compensaciones

Sinterización en fase líquida: El control de la microestructura es clave

El principal desafío en la sinterización en fase líquida es controlar la microestructura final. Si no se gestiona adecuadamente, el proceso puede conducir a un crecimiento excesivo del grano, lo que puede debilitar el material.

Además, la fase líquida se solidifica al enfriarse y permanece como una fase secundaria en la pieza final. Las propiedades de esta fase secundaria pueden afectar significativamente el rendimiento general del componente, y debe seleccionarse cuidadosamente.

Sinterización por reacción: La completitud de la reacción es crítica

El éxito de la sinterización por reacción depende de que la reacción química se complete. Cualquier material residual sin reaccionar puede crear puntos débiles y degradar las propiedades mecánicas o químicas del producto final.

Los parámetros del proceso, como la temperatura, el tiempo y la atmósfera, deben controlarse con precisión para garantizar una reacción completa y uniforme en toda la pieza.

Tomando la decisión correcta para su objetivo

Al comprender las distintas ventajas de cada proceso, puede alinear su estrategia de fabricación con su objetivo de ingeniería específico.

- Si su objetivo principal es lograr alta densidad en un material difícil de sinterizar mientras reduce los costos de energía: La sinterización en fase líquida es una excelente opción debido a su mecanismo de transporte de masa mejorado.

- Si su objetivo principal es fabricar piezas grandes y complejas con alta precisión dimensional y mínima distorsión: La contracción casi nula de la sinterización por reacción la convierte en una solución única, potente y rentable.

En última instancia, la selección del método de sinterización avanzado correcto transforma un material en polvo en un componente de alto rendimiento diseñado para su propósito específico.

Tabla resumen:

| Característica | Sinterización en fase líquida | Sinterización por reacción |

|---|---|---|

| Mecanismo principal | El aditivo fundido mejora el transporte de masa | La reacción química in situ forma una fase aglutinante |

| Ventaja clave | Menor temperatura, alta densidad | Forma casi final, contracción mínima |

| Ideal para | Materiales difíciles de sinterizar (por ejemplo, cerámicas, metales refractarios) | Piezas grandes y complejas que requieren alta precisión dimensional |

| Consideración principal | Control de la microestructura y la fase secundaria | Completitud de la reacción química |

¿Listo para diseñar componentes de alto rendimiento con sinterización avanzada?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para dominar los procesos de sinterización en fase líquida y por reacción. Ya sea que esté desarrollando nuevos materiales u optimizando la producción de piezas complejas, nuestras soluciones lo ayudan a lograr una densidad superior, un control dimensional preciso y un ahorro significativo de energía.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos específicos de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Lograr una densidad del 99,1% en composites de CuW30

- ¿Qué papel juega una prensa caliente de alta temperatura en la sinterización de NITE-SiC? Optimice su proceso de densificación

- ¿Por qué es necesario un control preciso de la temperatura en el prensado en caliente al vacío de SiC/Cu? Dominio de la fase de interfaz Cu9Si

- ¿Qué ventajas ofrece el equipo de sinterización por prensado en caliente para NASICON? Lograr placas de electrolito sólido 100% densas