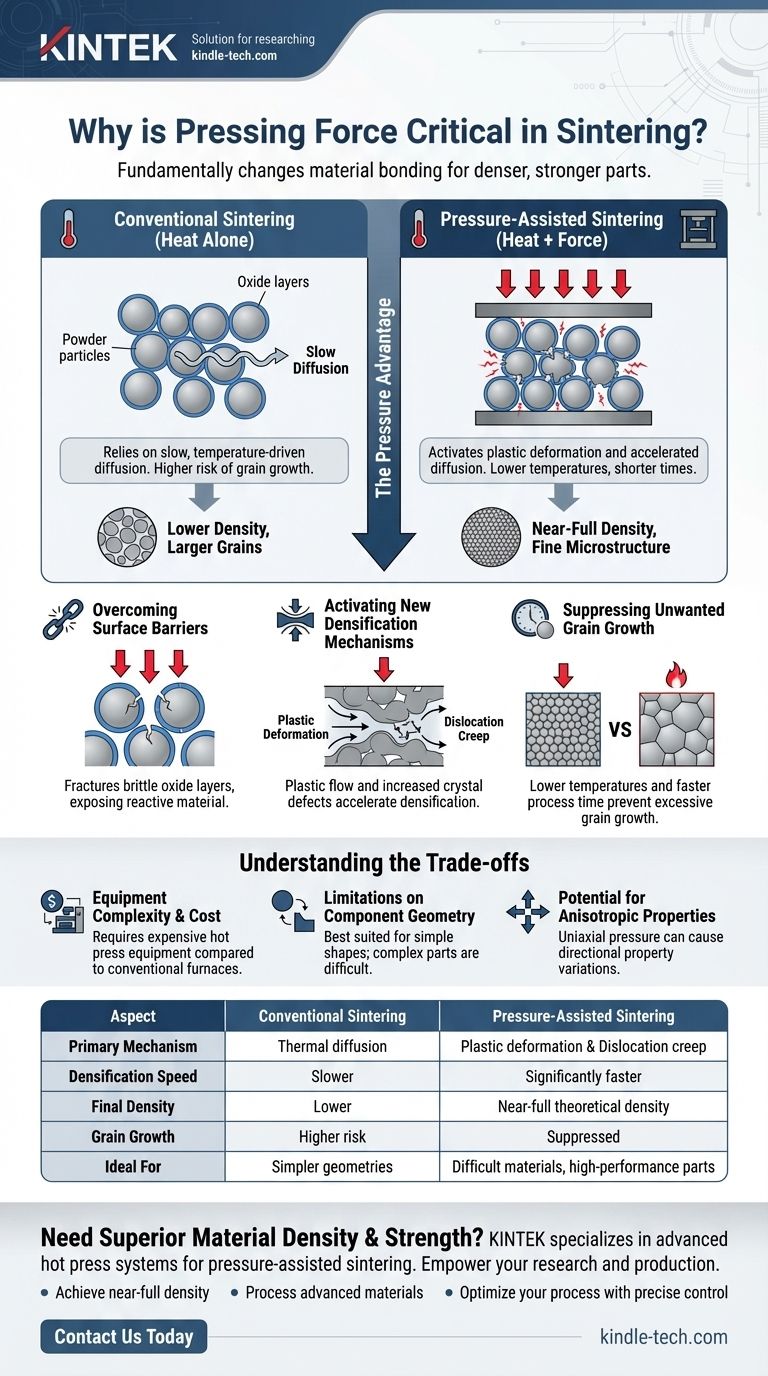

En resumen, la fuerza de prensado es fundamental en la sinterización porque cambia fundamentalmente cómo se unen las partículas del material. A diferencia de la sinterización convencional, que depende únicamente del calor para difundir lentamente el material, la presión añadida rompe mecánicamente las barreras superficiales, fuerza a las partículas a un contacto íntimo y activa mecanismos rápidos de densificación como el flujo plástico. Esto da como resultado una pieza final más densa y resistente, lograda a menudo a temperaturas más bajas y en menos tiempo.

El desafío principal en la sinterización es lograr la densidad total sin un crecimiento excesivo del grano. La aplicación de presión externa no es solo una mejora; introduce mecanismos físicos completamente nuevos que aceleran el cierre de poros, haciendo posible la densificación de materiales que son difíciles o imposibles de sinterizar solo con calor.

Cómo la fuerza de prensado cambia fundamentalmente la sinterización

La sinterización convencional y la sinterización asistida por presión (como el prensado en caliente) comienzan con el mismo objetivo pero toman caminos muy diferentes. La aplicación de fuerza es el diferenciador clave que altera el proceso a nivel microscópico.

Superar las barreras superficiales

Todas las partículas de polvo tienen una capa superficial delgada y pasiva, generalmente un óxido. Esta película actúa como una barrera, impidiendo el contacto limpio de metal con metal necesario para una fuerte unión por difusión.

La presión fractura físicamente estas frágiles capas de óxido. Esto expone el material puro y altamente reactivo que se encuentra debajo, creando una vía directa para que los átomos se muevan entre las partículas y formen enlaces fuertes.

Activación de nuevos mecanismos de densificación

En la sinterización convencional, la densificación depende de una difusión lenta impulsada por la temperatura. La presión introduce un mecanismo mucho más rápido: la deformación plástica.

La fuerza literalmente comprime el material, haciendo que fluya y se deforme para llenar los espacios vacíos (poros) entre las partículas. Esto es mucho más eficiente para eliminar la porosidad que esperar a que los átomos se difundan uno por uno.

Además, la presión aumenta la concentración de defectos cristalinos, como las dislocaciones. Estos defectos actúan como "autopistas" de alta velocidad para la difusión atómica, un proceso conocido como fluencia por dislocación, que acelera aún más la densificación.

Supresión del crecimiento no deseado del grano

Un problema común en la sinterización es que al aumentar la temperatura para cerrar los poros, los granos del material también crecen, lo que puede debilitar el producto final.

Debido a que la presión acelera la densificación de manera tan efectiva, el proceso se puede completar a temperaturas más bajas o durante tiempos más cortos. Esto da a los granos menos oportunidad de crecer, permitiéndole obtener una pieza final que es a la vez densa y tiene una microestructura fina y resistente.

Comprensión de las compensaciones (Trade-offs)

Aunque es potente, aplicar presión no es una solución universal. Introduce limitaciones y complejidades específicas que deben considerarse.

Complejidad y coste del equipo

La sinterización asistida por presión requiere una prensa en caliente, un equipo especializado y costoso capaz de aplicar altas cargas a temperaturas extremas en una atmósfera controlada o vacío. Esta es una inversión significativa en comparación con un horno convencional.

Limitaciones en la geometría del componente

El proceso está inherentemente limitado por el molde que contiene el polvo. Esto significa que el prensado en caliente es más adecuado para producir formas relativamente simples, como discos, bloques o cilindros. Es muy difícil producir piezas complejas de forma cercana a la neta.

Potencial de propiedades anisotrópicas

La presión se aplica a lo largo de un solo eje (uniaxialmente). Esto puede hacer que la microestructura del material y, en consecuencia, sus propiedades mecánicas se vuelvan anisotrópicas, lo que significa que son diferentes en la dirección de prensado en comparación con las direcciones perpendiculares a ella.

Tomar la decisión correcta para su objetivo

La decisión de utilizar presión depende totalmente de su material y del resultado deseado.

- Si su enfoque principal es lograr una densidad teórica cercana a la total: El prensado en caliente es el método superior, ya que elimina activamente la porosidad mediante el flujo plástico.

- Si su enfoque principal es procesar materiales difíciles de sinterizar (p. ej., cerámicas covalentes como el carburo de silicio): La fuerza es esencial para romper enlaces fuertes y activar la densificación donde la energía térmica por sí sola es insuficiente.

- Si su enfoque principal es preservar una microestructura de grano fino para propiedades mecánicas superiores: Las temperaturas más bajas y los tiempos más cortos permitidos por la presión son críticos para prevenir el crecimiento no deseado del grano.

En última instancia, utilizar la fuerza de prensado le proporciona una palanca poderosa para controlar el proceso de densificación mucho más allá de lo que el calor por sí solo puede ofrecer.

Tabla de resumen:

| Aspecto | Sinterización Convencional | Sinterización Asistida por Presión |

|---|---|---|

| Mecanismo Principal | Difusión térmica | Deformación plástica y fluencia por dislocación |

| Velocidad de Densificación | Más lenta | Significativamente más rápida |

| Densidad Final | Menor | Densidad teórica cercana a la total |

| Crecimiento del Grano | Mayor riesgo a temperaturas elevadas | Suprimido (temperaturas/tiempos más bajos) |

| Ideal para | Geometrías más simples, aplicaciones menos exigentes | Materiales difíciles de sinterizar, piezas de alto rendimiento |

¿Necesita lograr una densidad y resistencia superior del material?

En KINTEK, nos especializamos en equipos avanzados de laboratorio, incluidos sistemas de prensado en caliente para sinterización asistida por presión. Nuestras soluciones están diseñadas para ayudarle a superar las limitaciones de la sinterización convencional, permitiéndole procesar materiales difíciles y producir componentes densos de alto rendimiento con microestructuras finas.

Permita que KINTEK potencie su investigación y producción:

- Logre una densidad cercana a la total para piezas más resistentes y fiables.

- Procese materiales avanzados como cerámicas covalentes que son difíciles de sinterizar solo con calor.

- Optimice su proceso con equipos capaces de un control preciso de temperatura y presión.

Comuníquese con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de sinterización pueden satisfacer sus necesidades específicas de laboratorio. #Contáctenos Hoy Mismo

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Por qué se debe mantener un alto vacío durante la sinterización de Cu-CNT? Garantizar una unión óptima y la integridad del material

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Por qué se prefiere el alto vacío al argón para sinterizar compuestos VC/Cu? Lograr una humectación y una resistencia de unión superiores

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones