En esencia, el prensado en caliente es un proceso de sinterización especializado donde se aplican simultáneamente alta temperatura y presión inmensa a un material en polvo. A diferencia de los métodos tradicionales que separan el prensado y el calentamiento en pasos distintos, el prensado en caliente los combina en una sola operación unificada. Esto obliga a las partículas de polvo a fusionarse en un componente sólido y denso sin alcanzar nunca el punto de fusión del material.

La característica definitoria del prensado en caliente es la aplicación simultánea de calor y presión. Este enfoque de un solo paso está diseñado para lograr una densidad y un rendimiento superiores del material al minimizar la porosidad, pero sacrifica la velocidad y la escalabilidad de otros métodos por esta calidad excepcional.

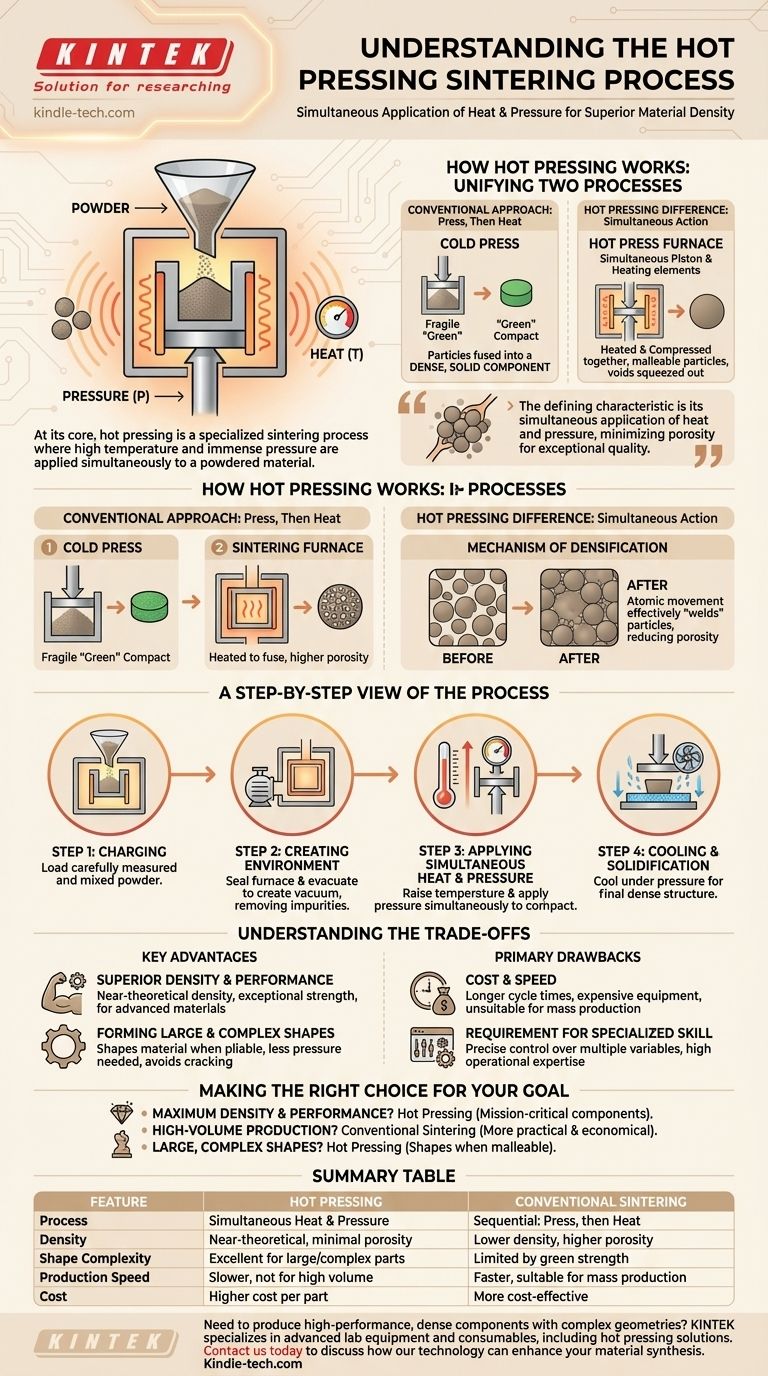

Cómo funciona el prensado en caliente: unificación de dos procesos

Para comprender el prensado en caliente, es útil compararlo con los métodos de sinterización más convencionales donde los pasos son secuenciales.

El enfoque convencional: Prensado y luego calentamiento

En muchas operaciones de sinterización estándar, primero se comprime un polvo en la forma deseada a temperatura ambiente, un paso a menudo denominado "prensado en frío". Esto crea un compacto "verde" frágil. Solo entonces se coloca esta pieza preformada en un horno y se calienta para fusionar las partículas.

La diferencia del prensado en caliente: una acción simultánea

El prensado en caliente elimina esta separación. El polvo crudo se coloca directamente en un molde, generalmente hecho de grafito, que luego se calienta mientras se aplica activamente presión mecánica.

Al calentar el material mientras se comprime, las partículas se vuelven más plásticas y maleables. Esto les permite deformarse y unirse de manera más efectiva, expulsando los huecos entre ellas con mayor eficiencia.

El mecanismo de densificación

A nivel microscópico, la combinación de calor y presión acelera la difusión de átomos a través de los límites de las partículas de polvo individuales. Este movimiento atómico efectivamente "suelda" las partículas, reduciendo el espacio vacío (porosidad) y creando una masa sólida unificada y altamente densa.

Una vista paso a paso del proceso

Un ciclo típico de prensado en caliente al vacío proporciona una ilustración clara de las etapas clave involucradas en esta técnica de fabricación avanzada.

Paso 1: Carga

El proceso comienza cargando el polvo cuidadosamente medido y mezclado en el molde o matriz dentro del horno de prensado en caliente.

Paso 2: Creación del entorno

El horno se sella y se evacua para crear un vacío. Este paso crítico elimina gases e impurezas potenciales que podrían interferir con el proceso de unión o provocar defectos en el producto final.

Paso 3: Aplicación simultánea de calor y presión

La temperatura del horno se eleva a la temperatura de sinterización objetivo, que está por debajo del punto de fusión del material. Simultáneamente, se aplica una cantidad específica de presión a través de un ariete o émbolo, compactando el polvo ahora calentado.

Paso 4: Enfriamiento y solidificación

Después de mantener el material a la temperatura y presión establecidas durante un tiempo predeterminado, el sistema se enfría cuidadosamente. La presión generalmente se mantiene durante la fase inicial de enfriamiento para asegurar que la pieza se solidifique en su estructura final y densa.

Comprender las compensaciones

El prensado en caliente es una herramienta poderosa pero altamente especializada. Su selección depende completamente de equilibrar sus ventajas únicas frente a sus limitaciones inherentes.

Ventaja clave: Densidad y rendimiento superiores

El principal beneficio del prensado en caliente es la capacidad de producir piezas con densidad teórica cercana. Al eliminar la porosidad de manera tan efectiva, el proceso produce componentes con una resistencia mecánica, dureza y rendimiento general excepcionales, particularmente para materiales avanzados como cerámicas técnicas y carburos cementados.

Ventaja clave: Formación de formas grandes y complejas

Debido a que el material se moldea mientras está caliente y más maleable, a menudo se requiere menos presión en comparación con el prensado en frío. Esto permite la creación de piezas muy grandes o componentes con geometrías complejas que serían propensas a agrietarse o deformarse utilizando otros métodos.

El inconveniente principal: Costo y velocidad

El prensado en caliente no es un método de producción de gran volumen. Los tiempos de ciclo son significativamente más largos, el equipo es más caro y el proceso consume más energía. Esto resulta en un mayor costo por pieza, lo que lo hace inadecuado para la producción en masa.

El requisito de habilidad especializada

El proceso requiere un control preciso de múltiples variables simultáneamente: temperatura, presión, niveles de vacío y tiempo. Esto exige una gran experiencia operativa y un control de proceso sofisticado para lograr resultados repetibles y de alta calidad.

Tomar la decisión correcta para su objetivo

Seleccionar el prensado en caliente requiere una comprensión clara de los requisitos innegociables de su proyecto.

- Si su enfoque principal es la máxima densidad y rendimiento del material: El prensado en caliente es a menudo la opción superior, especialmente para componentes de misión crítica hechos de materiales avanzados.

- Si su enfoque principal es la producción de alto volumen y la eficiencia de costos: Un proceso convencional de varios pasos que involucra prensado en frío seguido de sinterización en horno es casi siempre la solución más práctica y económica.

- Si su enfoque principal es producir piezas grandes, sin deformar o geométricamente complejas: El prensado en caliente proporciona una ventaja distintiva al moldear el material cuando es más maleable y resistente a la fractura.

En última instancia, el prensado en caliente es una herramienta de fabricación de alta precisión reservada para aplicaciones donde no se puede comprometer la calidad final del material.

Tabla de resumen:

| Característica | Prensado en caliente | Sinterización convencional |

|---|---|---|

| Proceso | Calor y presión simultáneos | Secuencial: prensar y luego calentar |

| Densidad | Cercana a la teórica, porosidad mínima | Menor densidad, mayor porosidad |

| Complejidad de la forma | Excelente para piezas grandes/complejas | Limitada por la resistencia verde |

| Velocidad de producción | Más lento, no para gran volumen | Más rápido, adecuado para producción en masa |

| Costo | Mayor costo por pieza | Más rentable |

¿Necesita producir componentes densos y de alto rendimiento con geometrías complejas?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidas soluciones de prensado en caliente diseñadas para aplicaciones exigentes de laboratorio e investigación. Nuestra experiencia garantiza que logre una densidad de material superior y formas precisas para sus proyectos más críticos.

Contáctenos hoy para discutir cómo nuestra tecnología de prensado en caliente puede mejorar su síntesis de materiales y satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones

- ¿Por qué es necesario un control preciso de la temperatura en el prensado en caliente al vacío de SiC/Cu? Dominio de la fase de interfaz Cu9Si

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Lograr una densidad del 99,1% en composites de CuW30

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?