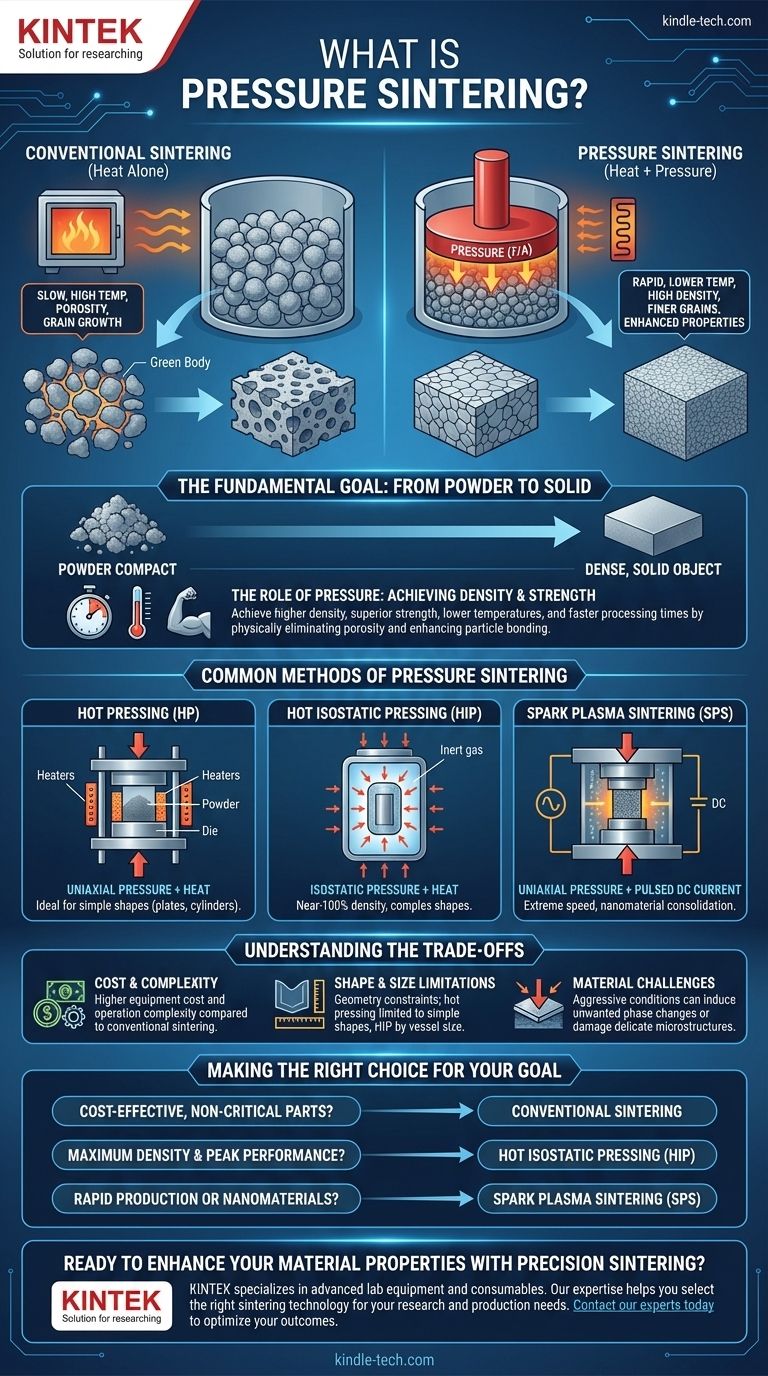

En esencia, la sinterización a presión es una técnica de procesamiento de materiales que combina alta temperatura con presión mecánica externa para transformar un polvo en un objeto sólido y denso. A diferencia de la sinterización convencional, que se basa únicamente en el calor, la adición de presión fuerza físicamente las partículas de polvo a unirse, acelerando drásticamente el proceso de densificación y mejorando las propiedades del material final.

El propósito principal de usar presión en la sinterización es lograr un producto final más denso y resistente a temperaturas más bajas y en menos tiempo de lo que es posible solo con calor. Supera las limitaciones naturales de la difusión atómica al eliminar físicamente los espacios vacíos entre las partículas de polvo.

El objetivo fundamental: del polvo al sólido

¿Qué es la sinterización convencional?

La sinterización convencional, o sin presión, implica calentar un polvo compactado (conocido como "cuerpo verde") a una temperatura alta, típicamente por debajo de su punto de fusión. A esta temperatura, los átomos se difunden lentamente a través de los límites de las partículas, haciendo que se fusionen y reduzcan gradualmente el espacio vacío, o porosidad, dentro del material.

El problema de solo usar calor

Confiar únicamente en la difusión impulsada por el calor suele ser lento e ineficiente. Para lograr una alta densidad, se requieren temperaturas extremadamente altas y largos tiempos de procesamiento. Esta alta exposición térmica a menudo conduce a un indeseable crecimiento de grano, donde los cristales más pequeños se fusionan en otros más grandes, lo que puede debilitar significativamente el material final.

Cómo la adición de presión cambia el juego

El papel de la presión

La presión se define como una fuerza aplicada sobre un área específica (P = F/A). En la sinterización a presión, esta fuerza se aplica externamente al compacto de polvo. Esta fuerza mecánica no espera a que ocurra una difusión atómica lenta.

Densificación mejorada

La presión aplicada proporciona una fuerza impulsora adicional para la densificación. Fuerza activamente las partículas a acercarse, mejora la deformación plástica en los puntos de contacto de las partículas y cierra físicamente los poros que el calor por sí solo tiene dificultades para eliminar. Esto da como resultado una estructura de material mucho más densa y uniforme.

Temperaturas más bajas y granos más finos

Debido a que la presión proporciona un potente mecanismo para la densificación, el proceso ya no necesita depender tanto de las altas temperaturas. La sinterización se puede realizar a una temperatura más baja, lo cual es fundamental para suprimir el crecimiento de grano. El resultado es un material con una microestructura de grano fino, lo que generalmente se traduce en propiedades mecánicas superiores como dureza y resistencia.

Métodos comunes de sinterización a presión

Prensado en caliente (HP)

En el prensado en caliente, un polvo se coloca en un molde y se aplica presión a lo largo de un solo eje (presión uniaxial) mientras se calienta. Este es un método relativamente sencillo ideal para producir formas simples y densas como placas o cilindros.

Prensado isostático en caliente (HIP)

El prensado isostático en caliente coloca un componente en un horno de alta temperatura que también es un recipiente de alta presión. Se utiliza un gas inerte, como el argón, para aplicar una presión uniforme e igual desde todas las direcciones (presión isostática). Este método es excepcionalmente eficaz para eliminar cualquier porosidad interna restante y se utiliza para crear formas altamente complejas con una densidad cercana al 100%.

Sinterización por plasma de chispa (SPS)

También conocida como Tecnología de Sinterización Asistida por Campo (FAST), esta técnica avanzada hace pasar una corriente eléctrica de CC pulsada directamente a través del polvo y el molde. Esto crea un calentamiento rápido y localizado en las superficies de las partículas mientras se aplica presión uniaxial. La SPS es extremadamente rápida y altamente efectiva para consolidar nanomateriales sin causar crecimiento de grano.

Comprendiendo las compensaciones

Mayor costo y complejidad del equipo

El principal inconveniente de la sinterización a presión es el costo y la complejidad del equipo. Una unidad de prensado en caliente o HIP es significativamente más cara de comprar, operar y mantener que un horno convencional.

Limitaciones de forma y tamaño

Aunque son efectivos, los métodos asistidos por presión tienen restricciones geométricas. El prensado en caliente generalmente se limita a formas simples que se pueden expulsar fácilmente de un molde. Incluso el HIP está limitado por el tamaño interno del recipiente a presión.

Desafíos en el procesamiento de materiales

La combinación de alta presión y temperatura puede ser demasiado agresiva para algunos materiales. Puede inducir transformaciones de fase no deseadas o dañar microestructuras delicadas si los parámetros del proceso no se controlan con precisión.

Tomando la decisión correcta para su objetivo

Su elección entre la sinterización sin presión y la asistida por presión depende completamente del rendimiento requerido y las restricciones de costo para su componente.

- Si su enfoque principal es la rentabilidad para piezas no críticas: La sinterización convencional, sin presión, suele ser suficiente y significativamente más barata.

- Si su enfoque principal es la máxima densidad y el máximo rendimiento mecánico: El prensado isostático en caliente (HIP) es el estándar de oro para crear componentes de alta resistencia casi perfectos.

- Si su enfoque principal es la producción rápida o la consolidación de nanomateriales: La sinterización por plasma de chispa (SPS) ofrece una velocidad y un control inigualables sobre la microestructura final.

Al comprender la interacción del calor y la presión, puede seleccionar la ruta de fabricación precisa para lograr las propiedades deseadas del material.

Tabla resumen:

| Método | Tipo de presión | Ventaja clave | Ideal para |

|---|---|---|---|

| Prensado en caliente (HP) | Uniaxial | Simple, rentable | Formas simples (placas, cilindros) |

| Prensado isostático en caliente (HIP) | Isostática (todas las direcciones) | Densidad cercana al 100%, formas complejas | Componentes críticos de alto rendimiento |

| Sinterización por plasma de chispa (SPS) | Uniaxial + Corriente eléctrica | Velocidad extrema, consolidación de nanomateriales | Producción rápida, materiales avanzados |

¿Listo para mejorar las propiedades de sus materiales con sinterización de precisión?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para el procesamiento de materiales. Ya sea que necesite lograr la máxima densidad con HIP, una producción rápida con SPS o soluciones rentables con prensado en caliente, nuestra experiencia puede ayudarlo a seleccionar la tecnología adecuada para las necesidades específicas de su laboratorio.

Contacte hoy mismo a nuestros expertos para analizar cómo nuestras soluciones de sinterización pueden optimizar los resultados de su investigación y producción.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo logra un horno de prensa en caliente al vacío la densificación de ZrB2–SiC–TaC? Desbloquea la densidad ultra alta de cerámica

- ¿Qué efecto tiene un entorno de alto vacío en un horno de prensado en caliente sobre las aleaciones Mo-Na? Lograr microestructuras puras

- ¿Cuáles son los beneficios del enfriamiento en horno en los compuestos de Ti-Al? Garantiza la integridad estructural y alta planitud

- ¿Por qué es necesario mantener un alto vacío en un horno de prensado en caliente? Asegure fuertes uniones de Cu-2Ni-7Sn a acero 45

- ¿Qué función cumple la presión aplicada por un horno de prensado en caliente al vacío? Mejora la sinterización de compuestos de Ti-Al3Ti