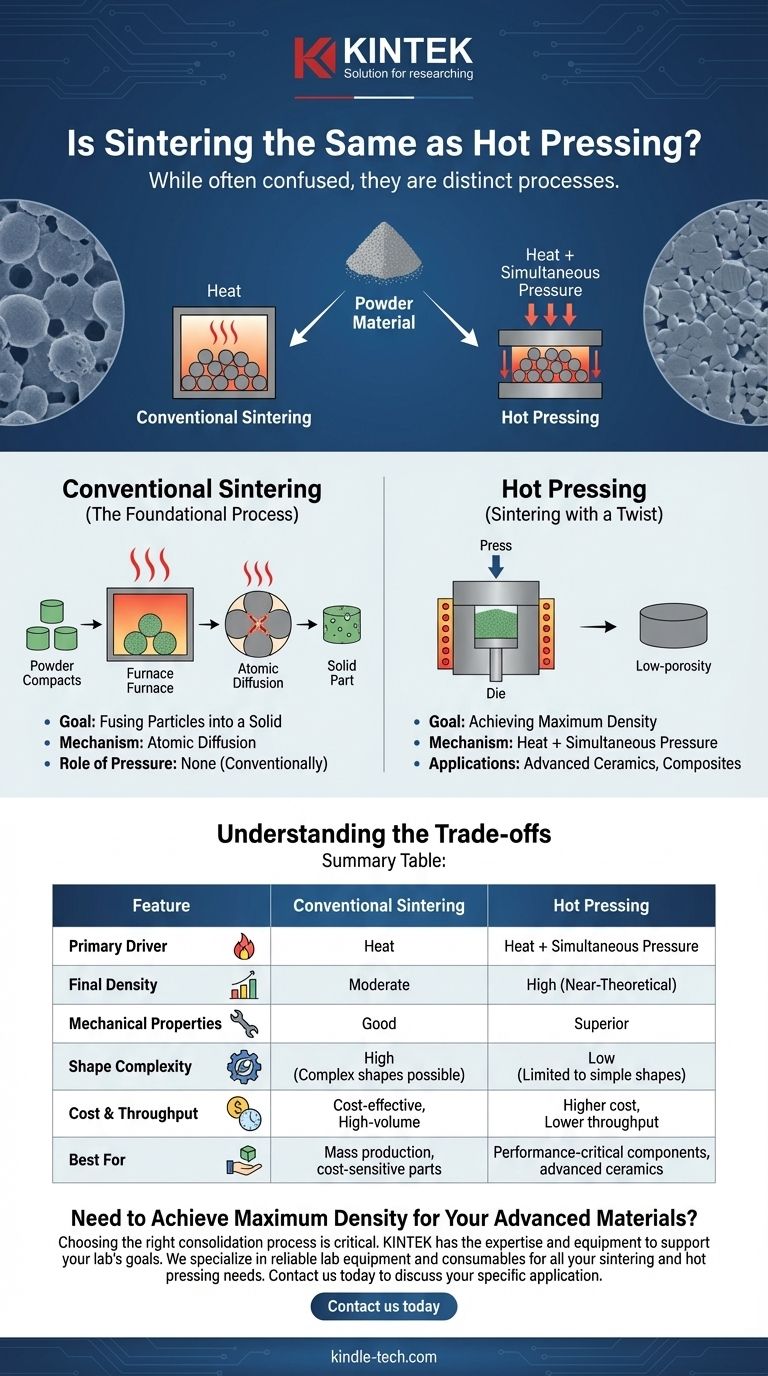

Aunque a menudo se confunden, la sinterización y el prensado en caliente no son el mismo proceso. Están estrechamente relacionados, pero el prensado en caliente es un tipo específico y avanzado de sinterización. La diferencia fundamental es que la sinterización convencional se basa casi exclusivamente en el calor para fusionar las partículas, mientras que el prensado en caliente aplica simultáneamente alta temperatura y una presión externa significativa para lograr la densificación.

La distinción fundamental radica en la aplicación de presión externa. Todo prensado en caliente es una forma de sinterización, pero no toda sinterización es prensado en caliente. La sinterización convencional utiliza calor para unir partículas de polvo, mientras que el prensado en caliente utiliza tanto calor como presión simultáneamente para forzar las partículas a unirse, lo que resulta en un producto final más denso.

¿Qué es la sinterización? (El proceso fundamental)

La sinterización es un proceso de tratamiento térmico para compactar y formar una masa sólida de material a partir de polvo sin fundirlo hasta el punto de licuefacción.

El objetivo: fusionar partículas en un sólido

El objetivo principal de la sinterización es unir partículas de polvo individuales. Este proceso reduce la porosidad del compacto de polvo inicial y aumenta significativamente su resistencia y densidad.

El mecanismo: difusión atómica

La sinterización funciona calentando un material a una temperatura por debajo de su punto de fusión. Esta energía térmica activa los átomos, haciendo que se difundan a través de los límites de las partículas adyacentes, formando "cuellos" o puentes sólidos que fusionan las partículas en una pieza coherente y sólida.

El papel de la presión: ninguna (convencionalmente)

En su forma más común, conocida como sinterización "sin presión" o convencional, el polvo se compacta primero en la forma deseada a temperatura ambiente. Esta pieza "en verde" se calienta luego en un horno, donde la densificación ocurre sin ninguna presión aplicada externamente.

¿Qué es el prensado en caliente? (Sinterización con un giro)

El prensado en caliente, también conocido como sinterización por prensado en caliente, es una técnica especializada que combina los pasos de conformado y sinterización en una sola operación.

El objetivo: lograr la máxima densidad

El prensado en caliente se utiliza cuando el objetivo es lograr una densidad casi teórica y propiedades mecánicas superiores. Es particularmente efectivo para materiales muy duros y difíciles de densificar utilizando solo la sinterización convencional, como cerámicas avanzadas o composites.

El mecanismo: calor + presión simultánea

En el prensado en caliente, el polvo se coloca en un troquel, que luego se calienta mientras se aplica una presión uniaxial (en una sola dirección). La combinación de calor y presión acelera drásticamente el proceso de densificación. La presión ayuda en el reordenamiento de las partículas y la deformación plástica, cerrando los poros de manera más efectiva.

Comprendiendo las ventajas y desventajas

La elección entre estos métodos implica claras ventajas y desventajas en cuanto a rendimiento, costo y complejidad.

Densidad final y propiedades mecánicas

El prensado en caliente produce constantemente piezas con mayor densidad final, menor porosidad y, como resultado, propiedades mecánicas superiores como resistencia y dureza en comparación con la sinterización convencional.

Tiempo y temperatura de procesamiento

Debido a que la presión ayuda al proceso de densificación, el prensado en caliente a menudo se puede realizar a temperaturas más bajas o durante períodos más cortos que la sinterización convencional para lograr una densidad equivalente.

Complejidad de la forma y geometría

La sinterización convencional tiene una gran ventaja para formas complejas. Los polvos pueden formarse en geometrías intrincadas (por ejemplo, mediante moldeo por inyección) antes de ser sinterizados. El prensado en caliente está en gran medida restringido a formas simples como cilindros o bloques debido a las limitaciones del troquel uniaxial.

Costo y rendimiento

El equipo de prensado en caliente es más complejo y costoso. El proceso suele ser más lento pieza por pieza, lo que lo hace menos adecuado para la fabricación de gran volumen. La sinterización convencional es mucho más escalable y rentable para la producción en masa.

Tomando la decisión correcta para su aplicación

Sus requisitos de material y objetivos de producción determinarán el proceso correcto.

- Si su enfoque principal es la producción rentable y de gran volumen de formas complejas donde cierta porosidad es aceptable: La sinterización convencional es la opción superior.

- Si su enfoque principal es lograr la máxima densidad y propiedades mecánicas superiores para un componente crítico para el rendimiento con una geometría simple: El prensado en caliente es el método necesario.

- Si necesita densificar cerámicas avanzadas o materiales compuestos que no se sinterizan bien solo con calor: El prensado en caliente proporciona la fuerza necesaria para lograr la consolidación.

Comprender los distintos roles del calor y la presión es clave para seleccionar el método de consolidación ideal para su material y objetivos de rendimiento.

Tabla resumen:

| Característica | Sinterización Convencional | Prensado en Caliente |

|---|---|---|

| Impulsor Principal | Calor | Calor + Presión Simultánea |

| Densidad Final | Moderada | Alta (Casi Teórica) |

| Propiedades Mecánicas | Buenas | Superiores |

| Complejidad de la Forma | Alta (Posibles formas complejas) | Baja (Limitado a formas simples) |

| Costo y Rendimiento | Rentable, Alto volumen | Mayor costo, Menor rendimiento |

| Mejor Para | Producción en masa, piezas sensibles al costo | Componentes críticos para el rendimiento, cerámicas avanzadas |

¿Necesita lograr la máxima densidad para sus materiales avanzados?

Elegir el proceso de consolidación adecuado es fundamental para el rendimiento de su material. Ya sea que su proyecto requiera la escalabilidad rentable de la sinterización convencional o la densidad superior del prensado en caliente, KINTEK tiene la experiencia y el equipo para respaldar los objetivos de su laboratorio.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles confiables para todas sus necesidades de sinterización y prensado en caliente. Deje que nuestros expertos le ayuden a seleccionar la solución ideal para mejorar su investigación y desarrollo.

¡Contáctenos hoy para discutir su aplicación específica y descubrir cómo podemos ayudarle a lograr mejores resultados!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cómo contribuye un horno de prensado en caliente al vacío a la densificación final de Ti2AlN/TiN? Lograr una densidad casi total

- ¿Por qué usar una prensa de vacío en caliente para compuestos SiCp/6061? Garantizar una unión interfacial pura y la máxima densidad

- ¿Cuál es el proceso de forja por prensa en caliente? Cree componentes metálicos de alta resistencia con precisión

- ¿Por qué se utiliza un horno de prensado en caliente al vacío para composites de acero inoxidable-CNT? Desbloquea la densidad casi teórica

- ¿Por qué se requiere un horno de prensado en caliente al vacío para aleaciones amorfas a granel de Ni-Zr-Ti-Si? Asegura la densificación de alta pureza