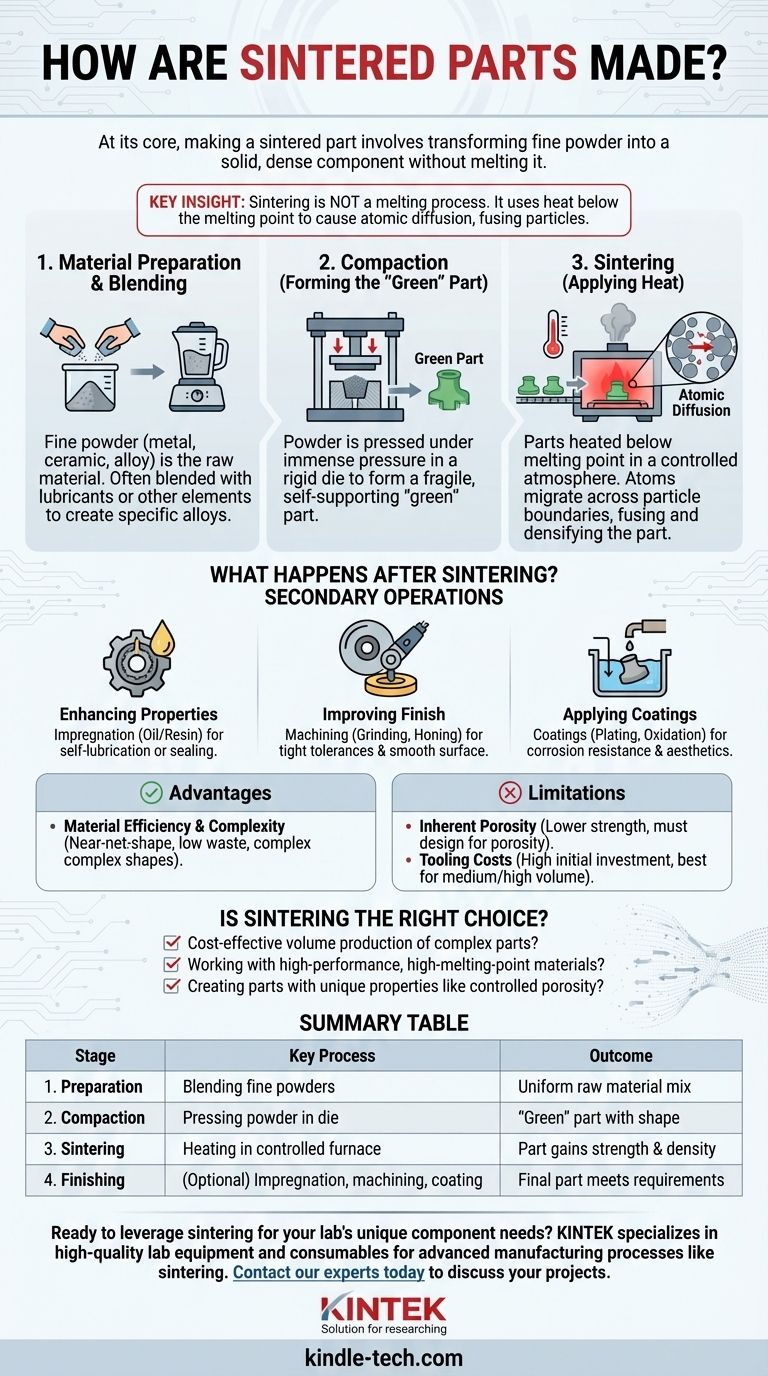

En esencia, la fabricación de una pieza sinterizada implica transformar un polvo fino en un componente sólido y denso sin fundirlo. El proceso consta de tres etapas principales: la mezcla del polvo de materia prima, su compactación bajo alta presión en una forma preliminar y, finalmente, el calentamiento de esa forma en un horno controlado para unir las partículas.

La conclusión crucial es que la sinterización no es un proceso de fusión. En cambio, utiliza calor por debajo del punto de fusión del material para provocar la difusión de átomos a través de los límites de las partículas, fusionando el polvo en una pieza fuerte y de forma casi neta. Esto la convierte en un método ideal para materiales que son difíciles de fundir, moldear o mecanizar.

El proceso de sinterización: un desglose paso a paso

Para comprender realmente cómo se fabrican las piezas sinterizadas, debemos observar cada etapa de la metalurgia de polvos (para metales) o del proceso de fabricación de cerámica.

Paso 1: Preparación y mezcla del material

Todo el proceso comienza con la materia prima, que siempre es un polvo fino. Podría ser un metal puro, una aleación metálica o un compuesto cerámico.

Este polvo a menudo se mezcla con otros elementos. Se pueden añadir lubricantes para mejorar el proceso de compactación, o se pueden mezclar diferentes polvos metálicos para crear una aleación específica directamente en la pieza.

Paso 2: Compactación (formación de la pieza "en verde")

A continuación, se introduce una cantidad medida con precisión del polvo mezclado en un troquel o molde rígido.

Luego, el polvo se compacta bajo una presión inmensa, generalmente desde arriba y desde abajo. Esto obliga a las partículas de polvo a entrar en contacto estrecho, formando un componente frágil y autoportante conocido como pieza "en verde". Esta pieza en verde tiene la forma y las dimensiones deseadas, pero posee una resistencia mecánica muy baja.

Paso 3: Sinterización (aplicación de calor)

Las piezas en verde se colocan cuidadosamente en bandejas cerámicas y se cargan en un horno de alta temperatura con una atmósfera controlada. Esta atmósfera evita la oxidación durante el calentamiento.

Las piezas se calientan a una temperatura inferior al punto de fusión del material. A esta alta temperatura, se produce un proceso de difusión atómica. Los átomos migran a través de los límites de las partículas individuales, haciendo que se fusionen. Esto reduce el tamaño de la pieza, elimina gran parte de su porosidad y aumenta drásticamente su densidad, dureza y resistencia.

¿Qué sucede después de la sinterización? Operaciones secundarias

La pieza que sale del horno a menudo no es el producto final. Se puede aplicar una amplia gama de procesos secundarios y de acabado para cumplir con requisitos de ingeniería específicos.

Mejora de las propiedades mecánicas

Para las aplicaciones que requieren propiedades específicas, las piezas sinterizadas se pueden impregnar. La impregnación con aceite es común para crear cojinetes autolubricantes, mientras que la impregnación con resina se utiliza para sellar cualquier porosidad restante y hacer que la pieza sea hermética.

Mejora del acabado superficial y la precisión

Aunque la sinterización produce piezas de forma casi neta, las aplicaciones de alta precisión pueden requerir un acabado adicional. Se pueden utilizar procesos de mecanizado como el rectificado, el asentado y el pulido para lograr tolerancias dimensionales muy estrictas y un acabado superficial liso. Para las cerámicas, esto a menudo requiere herramientas de diamante ultraduras.

Aplicación de recubrimientos protectores

Para mejorar la resistencia a la corrosión o la estética, las piezas metálicas sinterizadas se pueden recubrir. Los procesos comunes incluyen la galvanización, el niquelado, el cromado y la oxidación por vapor, que forma una capa de óxido duradera en la superficie.

Comprensión de las compensaciones de la sinterización

Como cualquier proceso de fabricación, la sinterización tiene ventajas y limitaciones distintas que la hacen adecuada para algunas aplicaciones y no para otras.

Ventaja clave: eficiencia de materiales y complejidad

La sinterización sobresale en la producción de formas complejas e intrincadas con un desperdicio mínimo de material. Dado que la pieza se construye a partir de polvo en lugar de mecanizarse a partir de un bloque sólido, es un proceso de forma casi neta extremadamente eficiente. Esto es especialmente valioso para materiales caros o difíciles de mecanizar.

Limitación clave: porosidad inherente

A menos que se realicen pasos secundarios como la impregnación o el prensado isostático en caliente, una pieza sinterizada conservará cierto nivel de porosidad. Esto puede hacerla menos resistente que una pieza equivalente hecha de metal forjado o una fundición completamente densa. Esta porosidad debe tenerse en cuenta en la fase de diseño.

Consideración: costes de utillaje

Los troqueles de acero endurecido utilizados para la compactación son caros de diseñar y fabricar. Esta inversión inicial elevada significa que la sinterización es más rentable para tiradas de producción de volumen medio a alto, donde el coste del utillaje se puede amortizar en miles o millones de piezas.

¿Es la sinterización la opción correcta para su proyecto?

Utilice estas pautas para determinar si la sinterización se alinea con sus objetivos.

- Si su enfoque principal es la producción en volumen rentable de piezas complejas: La sinterización es una opción excepcional para crear miles de componentes metálicos idénticos donde el alto coste del utillaje se justifica por un bajo precio por pieza.

- Si su enfoque principal es trabajar con materiales de alto rendimiento: La sinterización es uno de los únicos métodos viables para dar forma a cerámicas o metales refractarios (como el tungsteno) que tienen puntos de fusión extremadamente altos.

- Si su enfoque principal es crear piezas con propiedades únicas: Elija la sinterización para aplicaciones especializadas como filtros porosos o cojinetes autolubricantes que dependen de la porosidad controlada y la impregnación con aceite.

Al comprender el proceso completo, desde el polvo hasta el componente final, puede aprovechar con confianza la sinterización para lograr sus objetivos específicos de diseño y fabricación.

Tabla de resumen:

| Etapa | Proceso clave | Resultado |

|---|---|---|

| 1. Preparación | Mezcla de polvos finos de metal/cerámica | Mezcla uniforme de materia prima |

| 2. Compactación | Prensado del polvo en un troquel bajo alta presión | Pieza "en verde" con forma preliminar |

| 3. Sinterización | Calentamiento en un horno con atmósfera controlada | Los átomos se difunden, la pieza gana resistencia y densidad |

| 4. Acabado | (Opcional) Impregnación, mecanizado o recubrimiento | Pieza final que cumple con los requisitos específicos |

¿Listo para aprovechar la sinterización para las necesidades únicas de componentes de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para procesos de fabricación avanzados como la sinterización. Ya sea que esté desarrollando nuevos materiales o escalando la producción, nuestra experiencia garantiza que tenga las herramientas adecuadas para la precisión y la eficiencia. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar los proyectos de sinterización y metalurgia de polvos de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los pasos del proceso de sinterización? Una guía para transformar polvo en piezas sólidas

- ¿Para qué se utiliza un horno mufla? Lograr un tratamiento térmico y análisis de alta pureza

- ¿Cuál es la temperatura máxima de un horno de mufla? Una guía de 1100°C a 1800°C

- ¿Cómo se utiliza un horno mufla de alta temperatura para el análisis de columnas de destilación? Optimice los procesos de prueba de LOI

- ¿Por qué se requiere un horno de caja programable de alta precisión para las membranas SAPO-34? Garantizar la eliminación sin grietas de la plantilla

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire caliente? Elija la herramienta de calentamiento adecuada para su laboratorio

- ¿Cuál es el propósito de usar un horno de recocido a 1150°C para aleaciones de alta entropía? Lograr Estabilidad Microestructural

- ¿Cómo se utilizan los hornos de alta temperatura para verificar la seguridad de los compuestos LATP/BN? Pruebas esenciales para baterías de estado sólido