En resumen, el control de la temperatura de un calentador de inducción se logra regulando la cantidad de energía suministrada a la pieza de trabajo a lo largo del tiempo. Los métodos más comunes son ajustar manualmente la salida de potencia y la duración del calentamiento del calentador, o implementar un sistema de bucle cerrado que utiliza un sensor de temperatura, como un pirómetro infrarrojo o un termopar, para ajustar automáticamente la potencia y mantener una temperatura específica.

A diferencia de un horno convencional, un calentador de inducción no tiene un simple dial de temperatura. El verdadero control no consiste en establecer una temperatura, sino en gestionar con precisión la velocidad de transferencia de energía y utilizar la retroalimentación para lograr un objetivo térmico.

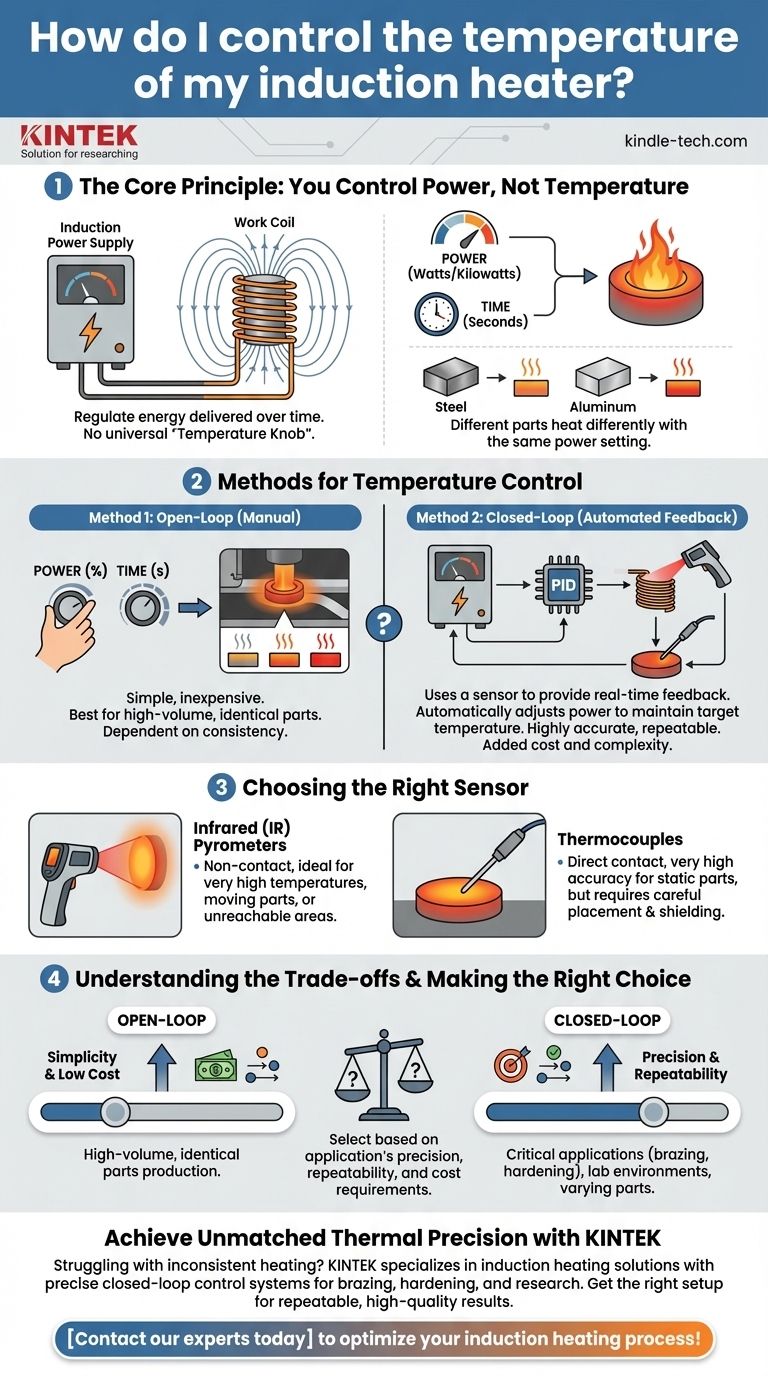

El Principio Central: Usted Controla la Potencia, No la Temperatura

La función principal de un calentador de inducción es transferir energía, medida en vatios o kilovatios, desde la fuente de alimentación a su pieza de trabajo a través de un campo magnético. Comprender este concepto es la clave para dominar el control de la temperatura.

Cómo la Potencia se Traduce en Calor

La fuente de alimentación de inducción genera una corriente alterna de alta frecuencia en la bobina de trabajo. Esto crea un campo magnético potente y que cambia rápidamente alrededor de la bobina.

Cuando coloca un material conductor (como acero) en este campo, el campo induce corrientes eléctricas, conocidas como corrientes de Foucault, dentro de la pieza. La resistencia natural del material al flujo de estas corrientes genera calor preciso e instantáneo.

La temperatura de la pieza aumenta mientras se aplica potencia. La velocidad de este aumento depende del nivel de potencia, las propiedades del material y la masa de la pieza.

Por Qué No Existe un "Botón de Temperatura"

La misma configuración de potencia calentará diferentes piezas a diferentes temperaturas. Una pieza pequeña se calentará mucho más rápido que una grande, y una pieza de acero magnético se calentará de manera diferente a una de aluminio.

Debido a que el sistema no puede conocer las propiedades de la pieza de trabajo, no puede tener una configuración de temperatura universal. Solo sabe cuánta potencia está suministrando. El control se logra indicándole al sistema cómo aplicar esa potencia.

Métodos para el Control de Temperatura

Existen dos estrategias principales para controlar la temperatura: bucle abierto (manual) y bucle cerrado (retroalimentación automatizada).

Método 1: Bucle Abierto (Potencia y Tiempo)

Este es el método más simple. Usted controla dos variables: el porcentaje de salida de la fuente de alimentación y el tiempo de calentamiento.

Mediante prueba y error, determina que establecer la potencia en, por ejemplo, el 60% durante 8.5 segundos logra la temperatura deseada. Este es un sistema de "bucle abierto" porque el calentador no recibe retroalimentación; simplemente ejecuta el comando.

Este método funciona bien para procesos de alto volumen y altamente repetibles donde la pieza, su posición en la bobina y su temperatura inicial son siempre idénticas.

Método 2: Bucle Cerrado (Retroalimentación del Sensor)

Este es el método más preciso y confiable para procesos térmicos exactos. Un sistema de bucle cerrado utiliza un sensor de temperatura para medir la temperatura de la pieza en tiempo real y enviar esos datos de vuelta al controlador de la fuente de alimentación.

El controlador (a menudo un controlador PID) compara continuamente la temperatura real con su punto de ajuste. Luego ajusta automáticamente la salida de potencia (aumentando, manteniéndose estable o apagándose) para alcanzar y mantener con precisión la temperatura objetivo.

Elegir el Sensor Adecuado

La calidad de su control de bucle cerrado depende totalmente de la calidad de su retroalimentación del sensor.

- Pirómetros Infrarrojos (IR): Estos sensores sin contacto miden la temperatura detectando la energía infrarroja que emite un objeto. Son ideales para temperaturas muy altas, piezas en movimiento o situaciones en las que el contacto directo es imposible.

- Termopares: Estos sensores deben estar en contacto físico directo con la pieza. Ofrecen una precisión muy alta para piezas estáticas, pero pueden ser difíciles de colocar correctamente y pueden ser susceptibles a la interferencia del campo magnético si no están debidamente blindados o posicionados.

Comprender las Compensaciones

Cada método de control conlleva ventajas y desventajas distintas que lo hacen adecuado para diferentes aplicaciones.

La Simplicidad del Bucle Abierto

El control de bucle abierto es económico y sencillo de implementar, ya que solo requiere una fuente de alimentación básica con un temporizador.

Sin embargo, depende totalmente de la consistencia. Cualquier variación en la temperatura inicial, masa o posición de la pieza dentro de la bobina resultará en una temperatura final diferente, lo que conducirá a una calidad inconsistente.

La Precisión del Bucle Cerrado

El control de bucle cerrado es altamente preciso, repetible y adaptable. Compensa automáticamente las variaciones menores en la colocación de la pieza o la temperatura inicial para garantizar el resultado correcto cada vez.

El principal inconveniente es el costo y la complejidad adicionales. Debe invertir en un sensor de calidad y una fuente de alimentación con un controlador PID capaz de procesar la señal de retroalimentación.

La Colocación del Sensor es Crítica

Un sistema de bucle cerrado es tan bueno como su medición. Un pirómetro IR apuntado al lugar equivocado o un termopar que hace un mal contacto proporcionará datos falsos, haciendo que el sistema sobrecaliente o subcaliente la pieza. El sensor debe estar enfocado en el área específica donde la temperatura es más crítica.

Tomar la Decisión Correcta para Su Proceso

Los requisitos de su aplicación en cuanto a precisión, repetibilidad y costo determinarán la mejor estrategia de control.

- Si su enfoque principal es la producción de bajo costo y alto volumen de piezas idénticas: El control de potencia y tiempo de bucle abierto suele ser suficiente una vez ajustado.

- Si su enfoque principal es la alta precisión para aplicaciones críticas como soldadura fuerte, endurecimiento o ajuste por interferencia: Un sistema de bucle cerrado con un sensor es innegociable para garantizar la calidad y la repetibilidad.

- Si trabaja en un laboratorio o calienta una variedad de piezas diferentes: Un sistema de bucle cerrado es esencial, ya que la configuración manual no será transferible entre diferentes configuraciones.

En última instancia, dominar el control de la temperatura por inducción consiste en seleccionar el método de retroalimentación adecuado para la precisión que exige su aplicación.

Tabla de Resumen:

| Método de Control | Cómo Funciona | Ideal Para | Consideración Clave |

|---|---|---|---|

| Bucle Abierto (Manual) | Establecer nivel de potencia y tiempo de calentamiento. Sin retroalimentación de temperatura. | Piezas idénticas de alto volumen; aplicaciones de bajo costo. | Inconsistente si la masa o posición de la pieza varía. |

| Bucle Cerrado (Automático) | Utiliza un sensor (pirómetro IR/termopar) para proporcionar retroalimentación en tiempo real a un controlador PID. | Aplicaciones críticas como soldadura fuerte, endurecimiento; laboratorios con piezas variables. | La colocación y calidad del sensor son críticas para la precisión. |

Logre una Precisión Térmica Inigualable con KINTEK

¿Tiene problemas con un calentamiento inconsistente o un control de temperatura complejo en sus procesos de laboratorio? KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de calentamiento por inducción con sistemas de control de bucle cerrado precisos. Nuestra experiencia garantiza que obtenga la configuración adecuada para soldadura fuerte, endurecimiento o cualquier aplicación térmica, ofreciendo resultados repetibles y de alta calidad cada vez.

Permítanos ayudarle a optimizar su proceso de calentamiento por inducción. ¡Contacte a nuestros expertos hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Agitadores de laboratorio de alto rendimiento para diversas aplicaciones

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Cuáles son las características de rendimiento de los electrodos de lámina de platino? Desbloquee un rendimiento electroquímico superior

- ¿Cuáles son las características clave de rendimiento y las aplicaciones de las láminas de platino? Fiabilidad inigualable para aplicaciones exigentes

- ¿Cuál es la directriz más crítica para sumergir un electrodo de lámina de platino en un electrolito? Asegurar mediciones electroquímicas precisas

- ¿Cuáles son las especificaciones disponibles para los electrodos de lámina de platino? Encuentre el ajuste perfecto para sus necesidades electroquímicas

- ¿Cuál es el procedimiento post-tratamiento adecuado para un electrodo de lámina de platino? Asegure la precisión a largo plazo y proteja su inversión