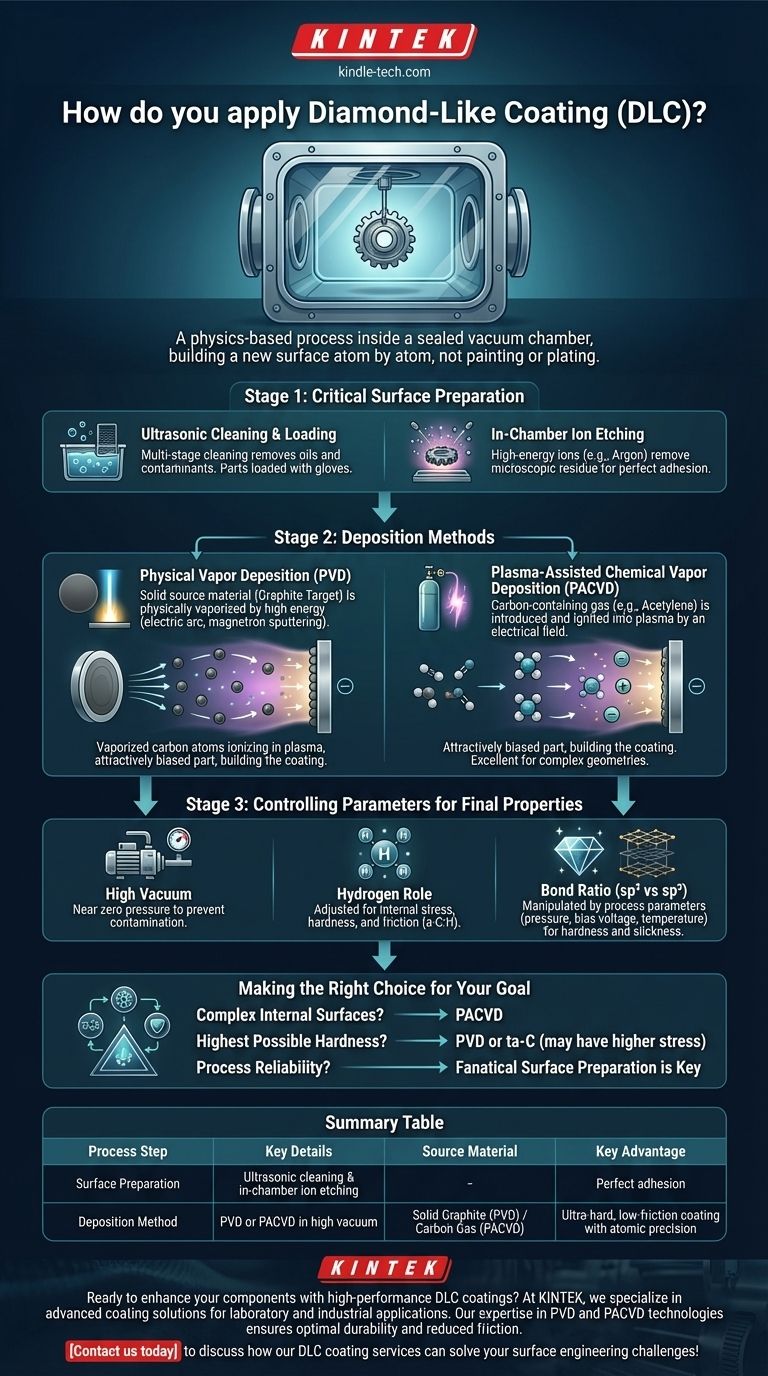

En resumen, los recubrimientos de carbono tipo diamante (DLC) se aplican utilizando técnicas avanzadas de deposición al vacío. Los métodos más comunes son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor Asistida por Plasma (PACVD). Ambos procesos tienen lugar dentro de una cámara de vacío sellada donde un material fuente, ya sea carbono sólido o un gas que contiene carbono, se transforma en plasma y se deposita sobre el componente objetivo átomo por átomo, formando una película densa, dura y resbaladiza.

El principio central no es el de pintar o chapar, sino el de construir una nueva superficie. El proceso utiliza alta energía en vacío para descomponer los materiales fuente en sus componentes atómicos y reensamblarlos como una película tipo diamante altamente diseñada en la superficie de la pieza.

La Base: Por qué la Preparación de la Superficie es Crítica

Antes de que pueda comenzar cualquier recubrimiento, el sustrato (la pieza que se va a recubrir) debe estar impecablemente limpio. El rendimiento de un trabajo de recubrimiento de varios miles de dólares puede verse completamente comprometido por una mota microscópica de aceite o residuo.

### El Proceso de Limpieza y Carga

Las piezas se someten a un proceso de limpieza ultrasónica de varias etapas utilizando detergentes y disolventes especiales para eliminar todos los aceites de mecanizado, grasa y contaminantes de manipulación. Luego se cargan cuidadosamente en accesorios dentro de la cámara de vacío, un proceso que debe hacerse con guantes para evitar la recontaminación.

### Grabado Iónico en Cámara

Una vez que se establece el vacío, el proceso a menudo comienza con un paso final de limpieza a nivel atómico. Se utilizan iones de alta energía, típicamente de un gas inerte como el argón, para bombardear la superficie de la pieza. Este "grabado iónico" o "limpieza por pulverización catódica" elimina cualquier óxido o contaminante microscópico restante, creando una superficie pura y altamente receptiva para que la película de DLC se adhiera.

El Proceso Central: Una Visión General de los Métodos de Deposición

Con una superficie perfectamente preparada, puede comenzar la deposición real. Si bien existen muchas variaciones, los dos métodos industriales dominantes son PVD y PACVD.

### Método 1: Deposición Física de Vapor (PVD)

El PVD crea el material de recubrimiento vaporizando físicamente un material fuente sólido. Para el DLC, esto es típicamente un objetivo de grafito de alta pureza. El proceso sigue a grandes rasgos tres etapas.

- Vaporización: Una fuente de alta energía, como un arco eléctrico o una fuente de pulverización catódica por magnetrón, bombardea el objetivo de grafito sólido. Este impacto es lo suficientemente energético como para desprender átomos de carbono, convirtiendo el sólido directamente en vapor.

- Transporte: Los átomos de carbono vaporizados viajan a través de la cámara de vacío. La cámara se llena con un gas a baja presión que se energiza en un plasma, un estado ionizado de la materia. Los átomos de carbono se ionizan dentro de este plasma.

- Deposición: A las piezas que se están recubriendo se les aplica una carga eléctrica negativa (un sesgo). Esto atrae a los iones de carbono cargados positivamente del plasma, lo que hace que se aceleren hacia la superficie y la impacten con una energía muy alta. Este bombardeo es lo que construye la película de DLC densa, bien adherida y dura.

### Método 2: Deposición Química de Vapor Asistida por Plasma (PACVD)

El PACVD utiliza un principio similar pero comienza con un gas en lugar de un sólido.

- Introducción de Gas: Un gas que contiene carbono, más comúnmente acetileno (C₂H₂), se introduce con precisión en la cámara de vacío.

- Reacción de Plasma: Se aplica un campo eléctrico a la cámara, encendiendo el gas en un plasma. Este entorno de alta energía rompe las moléculas de gas en varios iones y radicales reactivos que contienen carbono.

- Deposición: Al igual que con el PVD, las piezas tienen un sesgo negativo. Esto atrae a los iones de carbono positivos del plasma, que se depositan en la superficie y construyen la película de DLC. Este método es excelente para recubrir geometrías internas complejas, ya que el gas puede fluir hacia áreas a las que una fuente de PVD de línea de visión no puede llegar.

Comprendiendo las Ventajas y Desventajas y los Parámetros Críticos

El éxito de un recubrimiento DLC no se trata solo de elegir un método; se trata de controlar el entorno con extrema precisión.

### La Necesidad de un Vacío

Toda la deposición de DLC ocurre en un alto vacío (presión casi nula). Esto es crítico para eliminar el aire y otras moléculas que de otro modo contaminarían el recubrimiento, creando defectos y haciendo que falle.

### El Papel del Hidrógeno

Muchas películas de DLC se crean con hidrógeno (designado a-C:H). En PACVD, el hidrógeno está naturalmente presente en el gas acetileno. En PVD, se puede agregar gas hidrógeno intencionalmente. La cantidad de hidrógeno incorporado en la película es un parámetro clave para controlar su tensión interna, dureza y coeficiente de fricción.

### Control de las Propiedades Finales

El rendimiento final del recubrimiento (su dureza, deslizamiento y durabilidad) se determina controlando con precisión la relación de enlaces atómicos tipo diamante (sp³) y tipo grafito (sp²). Esta relación se manipula ajustando parámetros del proceso como la presión del gas, la energía de los iones bombardeantes (voltaje de polarización) y la temperatura.

Tomando la Decisión Correcta para su Objetivo

El método y la "receta" específica utilizada para aplicar un recubrimiento DLC se eligen en función de la geometría de la pieza, el material base y las características de rendimiento finales deseadas.

- Si su enfoque principal es recubrir superficies internas complejas: PACVD es a menudo la opción superior porque el gas precursor puede llegar a áreas que no están en la línea de visión directa de un objetivo PVD sólido.

- Si su enfoque principal es lograr la mayor dureza posible: Ciertos procesos PVD o variantes de DLC sin hidrógeno (ta-C) pueden producir películas más duras y más parecidas al diamante, pero también pueden tener una mayor tensión interna.

- Si su enfoque principal es la fiabilidad del proceso para cualquier aplicación: El factor más crítico no es el método de deposición en sí, sino la atención fanática prestada a la limpieza y preparación de la superficie antes de que comience el proceso.

En última instancia, la aplicación de un recubrimiento tipo diamante es un proceso sofisticado basado en la física que diseña una superficie a nivel atómico para lograr un rendimiento inigualable.

Tabla Resumen:

| Paso del Proceso | Detalles Clave |

|---|---|

| Preparación de la Superficie | Limpieza ultrasónica de varias etapas y grabado iónico en cámara para una adhesión perfecta |

| Método de Deposición | PVD (Deposición Física de Vapor) o PACVD (Deposición Química de Vapor Asistida por Plasma) |

| Entorno | Cámara de alto vacío para evitar la contaminación |

| Material Fuente | Grafito sólido (PVD) o gas que contiene carbono como el acetileno (PACVD) |

| Ventaja Clave | Crea un recubrimiento ultraduro y de baja fricción con precisión a nivel atómico |

¿Listo para mejorar sus componentes con recubrimientos DLC de alto rendimiento?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento para aplicaciones de laboratorio e industriales. Nuestra experiencia en tecnologías PVD y PACVD garantiza que sus piezas reciban el recubrimiento tipo diamante óptimo para una máxima durabilidad, fricción reducida y una vida útil prolongada.

Ya sea que necesite recubrir geometrías complejas o requiera las especificaciones de mayor dureza, nuestro equipo le brindará resultados precisos y confiables.

¡Contáctenos hoy para discutir cómo nuestros servicios de recubrimiento DLC pueden resolver sus desafíos de ingeniería de superficies!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Moldes de Prensado Isostático para Laboratorio

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma