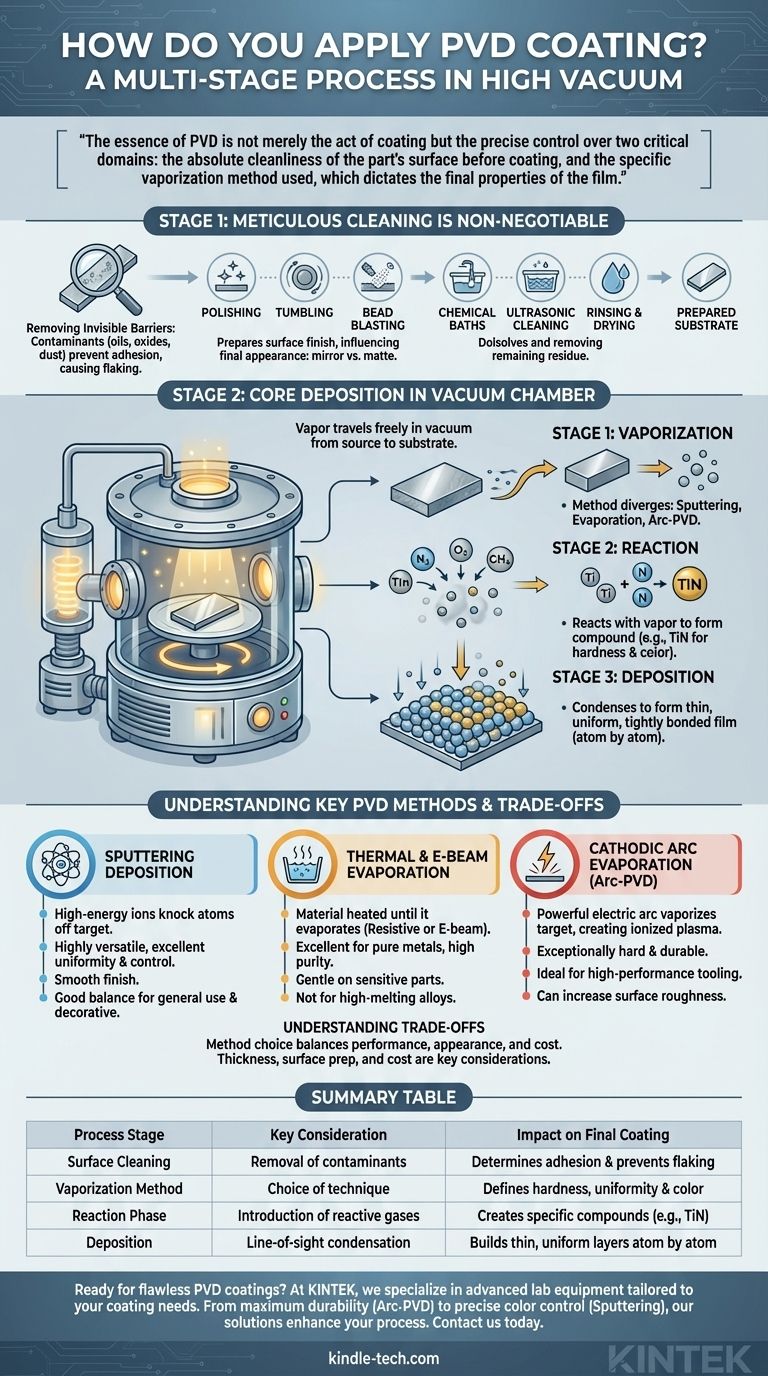

La aplicación de un recubrimiento de Deposición Física de Vapor (PVD) es un proceso de múltiples etapas que se lleva a cabo en un entorno de alto vacío. Comienza con la limpieza meticulosa del sustrato, que luego se coloca en una cámara de vacío. En su interior, un material fuente sólido se convierte en vapor, que viaja a través del vacío y se condensa sobre el sustrato, formando una película delgada y duradera átomo por átomo.

La esencia del PVD no es simplemente el acto de recubrir, sino el control preciso sobre dos dominios críticos: la limpieza absoluta de la superficie de la pieza antes del recubrimiento y el método de vaporización específico utilizado, que dicta las propiedades finales de la película.

La Base: Por qué la Limpieza Meticulosa No Es Negociable

El éxito o el fracaso de un recubrimiento PVD a menudo se decide antes de que la pieza entre en la cámara de recubrimiento. La unión entre el recubrimiento y el sustrato es mecánica y atómica; cualquier contaminación crea un punto débil.

Eliminación de Barreras Invisibles

Incluso una pieza aparentemente limpia está cubierta de contaminantes a nivel microscópico. Estos pueden incluir aceites, películas orgánicas, polvo, óxidos y residuos de procesos de fabricación como la electroerosión (EDM). Si no se eliminan, estos contaminantes impedirán que el recubrimiento se adhiera correctamente, lo que provocará descamación, mala durabilidad y una apariencia inconsistente.

Técnicas de Limpieza Comunes

El protocolo de limpieza se adapta al material del sustrato y al aspecto final deseado. Por lo general, implica un proceso de varios pasos que puede incluir pulido, tamborilado o chorreado con perlas para lograr la textura superficial deseada. A esto le siguen baños rigurosos de limpieza química y ultrasónica para disolver y eliminar cualquier materia orgánica o particulada restante, seguido de enjuague y secado.

Preparación del Acabado Superficial

La etapa de limpieza y preparación también establece la estética final. Una pieza muy pulida dará como resultado un acabado PVD brillante y similar a un espejo, mientras que una superficie chorreada o tamborilada producirá un acabado satinado o mate. La durabilidad también puede verse afectada, ya que los acabados mate tienden a mostrar el desgaste con menos evidencia que los pulidos.

Dentro de la Cámara de Vacío: Las Etapas Centrales de Deposición

Una vez limpias y cargadas, las piezas se someten al proceso PVD en sí, que siempre ocurre en un vacío para permitir que las partículas de vapor viajen libremente desde la fuente hasta el sustrato.

Etapa 1: Vaporización

Este es el paso donde difieren los distintos métodos de PVD. El objetivo es convertir un material de recubrimiento sólido (conocido como el "blanco" o "target") en un vapor. El método utilizado para lograr esto tiene el mayor impacto en las características del recubrimiento.

Etapa 2: Reacción

Para muchos recubrimientos avanzados, se introduce un gas reactivo como nitrógeno, oxígeno o metano en la cámara. Este gas reacciona con el vapor metálico para formar un nuevo compuesto en la superficie del sustrato. Por ejemplo, el titanio vaporizado que reacciona con gas nitrógeno crea el conocido y duro Nitruro de Titanio (TiN) de color dorado. Esta etapa define propiedades como la dureza y el color.

Etapa 3: Deposición

El material vaporizado viaja en línea recta a través del vacío y se condensa sobre las superficies más frías de las piezas. Esto construye el recubrimiento una capa atómica a la vez, lo que resulta en una película extremadamente delgada, uniforme y firmemente adherida.

Comprender los Métodos Clave de PVD

Si bien todos los procesos PVD siguen las etapas anteriores, la técnica de vaporización es el factor definitorio.

Deposición por Pulverización Catódica (Sputtering)

Piense en esto como billar atómico. Se disparan iones de alta energía contra el material blanco, desalojando físicamente átomos de su superficie. Estos átomos "pulverizados" luego se depositan en el sustrato. La pulverización catódica es muy versátil y ofrece un excelente control sobre el grosor y la uniformidad de la película.

Evaporación Térmica y por Haz de Electrones

Este proceso es análogo a hervir agua. El material fuente se calienta en un alto vacío hasta que se evapora. El calentamiento se puede realizar con un elemento resistivo simple (Evaporación Térmica) o un haz de electrones altamente enfocado (PVD por haz de electrones). Este método es excelente para depositar metales puros, como oro o aluminio.

Evaporación por Arco Catódico (Arc-PVD)

Este es un proceso de muy alta energía. Se utiliza un potente arco eléctrico para vaporizar el material de la superficie del blanco. Esto crea un plasma denso y altamente ionizado que da como resultado un recubrimiento excepcionalmente duro y duradero. Es un método preferido para herramientas de alto rendimiento y aplicaciones resistentes al desgaste.

Comprender las Compensaciones

Elegir el proceso PVD correcto implica equilibrar prioridades contrapuestas de rendimiento, apariencia y costo.

Método frente a Propiedades Deseadas

Arc-PVD crea los recubrimientos más duros, pero a veces puede introducir gotas microscópicas que aumentan la rugosidad de la superficie. La pulverización catódica es más suave y controlada, pero puede depositarse a una velocidad más lenta. La evaporación térmica es limpia y simple, pero no es adecuada para materiales de aleación complejos o de alto punto de fusión.

Grosor frente a Funcionalidad

Un recubrimiento más grueso es generalmente más duradero, pero solo hasta cierto punto. Los recubrimientos excesivamente gruesos pueden volverse quebradizos, alterar las tolerancias finas de una pieza o acumular tensión interna y agrietarse. El grosor ideal es un equilibrio entre la resistencia al desgaste y los requisitos mecánicos de la pieza.

Preparación de la Superficie frente a Costo

Un proceso exhaustivo de limpieza y pulido de varios pasos produce un acabado y una adhesión superiores. Sin embargo, cada paso añade tiempo y costo significativos al proyecto. Es crucial adaptar el nivel de preparación a las demandas de la aplicación.

Cómo Especificar el Proceso PVD Correcto

Su elección debe estar impulsada por el objetivo principal de su componente.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: Especifique un proceso de alta energía como Arc-PVD y un protocolo de limpieza robusto de varias etapas para la mejor adhesión posible.

- Si su enfoque principal es la apariencia decorativa y la consistencia del color: La pulverización catódica (Sputtering) es a menudo la mejor opción por su excelente control sobre la uniformidad y el acabado superficial.

- Si su enfoque principal es recubrir un metal puro en una pieza electrónica u óptica sensible: La Evaporación Térmica o por Haz de Electrones proporciona una película de alta pureza con menor energía, minimizando el daño potencial al sustrato.

- Si su enfoque principal es una solución equilibrada y rentable para uso general: La pulverización catódica a menudo proporciona la mejor combinación de rendimiento, versatilidad y costo para una amplia gama de aplicaciones.

Comprender estos principios básicos le permite ir más allá de simplemente solicitar un recubrimiento y comenzar a especificar el resultado preciso que requiere su proyecto.

Tabla Resumen:

| Etapa del Proceso | Consideración Clave | Impacto en el Recubrimiento Final |

|---|---|---|

| Limpieza de Superficie | Eliminación de aceites, óxidos y contaminantes | Determina la fuerza de adhesión y previene el descascarillado |

| Método de Vaporización | Elección entre pulverización catódica, evaporación o arco-PVD | Define la dureza, uniformidad y consistencia del color |

| Fase de Reacción | Introducción de gases reactivos (ej. nitrógeno) | Crea recubrimientos compuestos como TiN para propiedades específicas |

| Deposición | Condensación en línea de visión en vacío | Construye capas delgadas y uniformes átomo por átomo |

¿Listo para lograr recubrimientos PVD impecables para sus componentes? En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades específicas de recubrimiento. Ya sea que requiera la máxima durabilidad con Arc-PVD o un control preciso del color con pulverización catódica, nuestra experiencia garantiza resultados óptimos para sus aplicaciones de laboratorio. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso de recubrimiento y ofrecer un rendimiento superior.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad