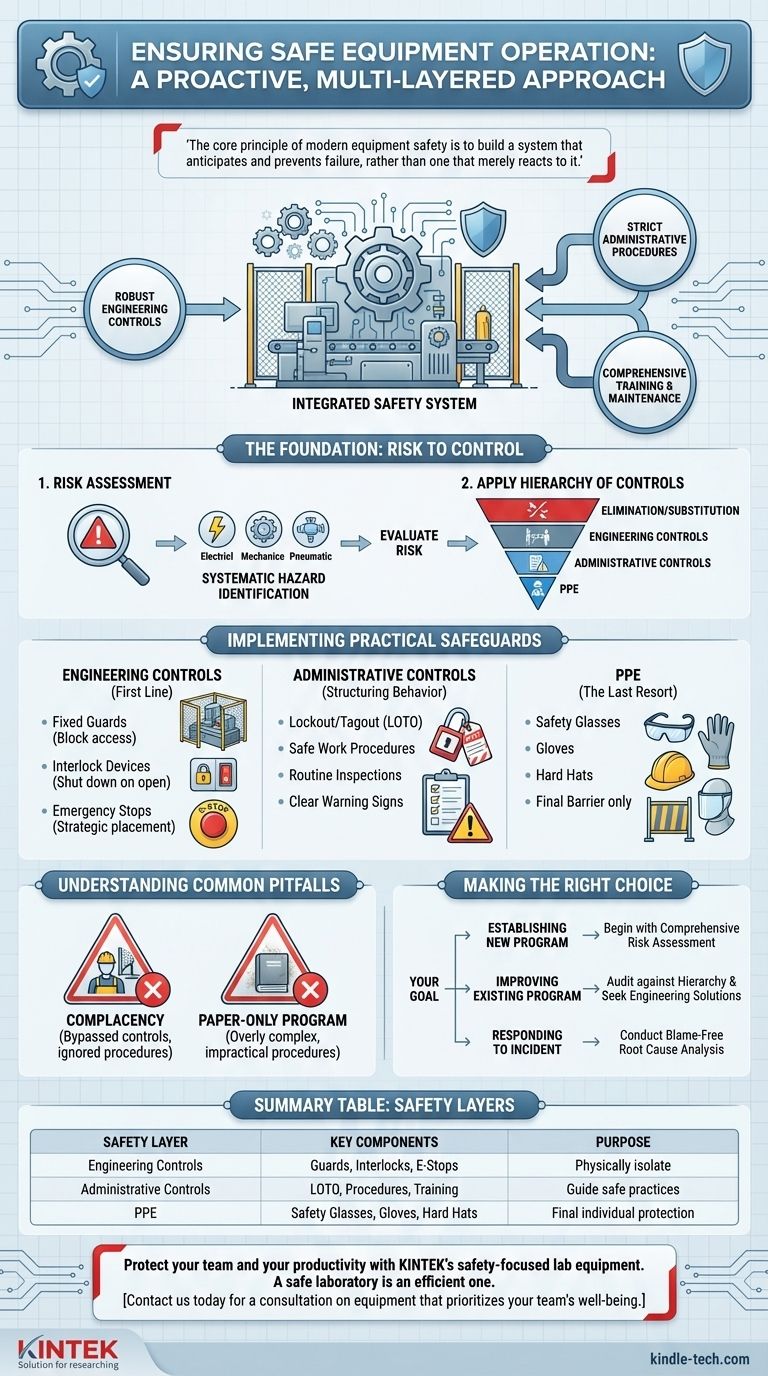

Garantizar la operación segura de los equipos no se logra mediante una única acción, sino a través de un sistema integrado y multicapa. Este sistema combina controles de ingeniería robustos como protectores físicos e interbloqueos, procedimientos administrativos estrictos como el Bloqueo/Etiquetado (LOTO), capacitación integral del operador y un programa consistente de mantenimiento preventivo.

El principio fundamental de la seguridad moderna de equipos es construir un sistema que anticipe y prevenga fallas, en lugar de uno que simplemente reaccione a ellas. La verdadera seguridad se logra priorizando la eliminación o el diseño de los peligros, reconociendo fundamentalmente que depender únicamente del comportamiento humano es una estrategia poco confiable e insuficiente.

La base: de la evaluación de riesgos al control

Para construir un entorno verdaderamente seguro, primero debe comprender los peligros específicos a los que se enfrenta. Un enfoque estructurado asegura que no se pase por alto ningún peligro y que sus esfuerzos se dirijan a los riesgos más significativos.

Comience con una evaluación de riesgos exhaustiva

Antes de que se pueda implementar cualquier control, debe realizar una evaluación de riesgos. Este es un proceso sistemático para identificar todos los peligros potenciales asociados con un equipo y evaluar el riesgo de daño que representan.

Esto implica hacer preguntas críticas: ¿Cuáles son las fuentes de energía (eléctrica, mecánica, neumática)? ¿Dónde están los puntos de pellizco? ¿Qué podría salir mal durante la operación normal, el mantenimiento o una avería?

Aplique la jerarquía de controles

La Jerarquía de Controles es el marco fundamental para implementar medidas de seguridad. Prioriza los métodos en orden de efectividad, pasando del más al menos confiable.

- Eliminación/Sustitución: El paso más efectivo es eliminar el peligro por completo o reemplazarlo por una alternativa menos peligrosa.

- Controles de ingeniería: Si la eliminación no es posible, aísle físicamente a las personas del peligro. Esta es la capa más crítica para la maquinaria.

- Controles administrativos: Cambie la forma en que las personas trabajan a través de procedimientos, capacitación y señalización.

- Equipo de protección personal (EPP): Equipe al trabajador con protección. Esta es la última línea de defensa, ya que no elimina el peligro en sí.

Implementación de salvaguardas prácticas

Con una clara comprensión de los riesgos, puede implementar controles específicos y en capas. El objetivo es hacer que la forma segura de operar sea la forma más fácil y obvia.

Controles de ingeniería: su primera línea de defensa

Estas son modificaciones físicas al equipo diseñadas para prevenir el contacto con peligros. Son los más confiables porque funcionan independientemente del comportamiento humano.

Los ejemplos clave incluyen protectores fijos que bloquean el acceso a las piezas móviles, dispositivos de interbloqueo que apagan la máquina si se abre un protector y botones de parada de emergencia estratégicamente ubicados.

Controles administrativos: estructuración del comportamiento seguro

Estos son los procedimientos y reglas que usted establece para guiar las prácticas de trabajo seguras. Son esenciales, pero menos confiables que los controles de ingeniería porque dependen del cumplimiento humano.

El control administrativo más crítico es el Bloqueo/Etiquetado (LOTO), un procedimiento formal para desenergizar la maquinaria durante el servicio o mantenimiento para evitar un arranque inesperado. Otros ejemplos incluyen procedimientos de trabajo seguros, inspecciones de rutina y señales de advertencia claras.

Equipo de protección personal (EPP): el último recurso

El EPP, como gafas de seguridad, guantes o cascos, es crucial, pero nunca debe ser el método principal de protección. Solo protege al usuario individual y no hace nada para mitigar el peligro subyacente.

Considere siempre el EPP como la barrera final después de que se hayan implementado todos los demás controles de la jerarquía.

Comprender las compensaciones y los errores comunes

Un programa de seguridad no es un proyecto único; es un proceso continuo que requiere vigilancia. Comprender sus puntos de falla es tan importante como comprender sus componentes.

La trampa de la complacencia

El punto de falla más común es la complacencia. Los controles se olvidan, los procedimientos se omiten por conveniencia y los protectores se retiran para un ajuste "rápido".

Por eso, las auditorías periódicas, la capacitación de actualización y el compromiso visible del liderazgo son innegociables. La seguridad debe tratarse como un valor operativo, no como un obstáculo burocrático.

El peligro de un programa "solo en papel"

Un manual de seguridad que se guarda en un estante es inútil. Los procedimientos deben ser prácticos, comprendidos por todos los que los utilizan y aplicados de manera consistente.

Si un procedimiento escrito es demasiado complejo o no coincide con la realidad del trabajo, se ignorará. Los procedimientos deben ser documentos vivos, revisados y actualizados regularmente con la aportación de los operadores que los utilizan a diario.

Tomar la decisión correcta para su objetivo

Sus acciones inmediatas deben guiarse por el estado actual de su programa de seguridad.

- Si su enfoque principal es establecer un nuevo programa de seguridad: Comience con una evaluación de riesgos integral para cada pieza de maquinaria para construir una base sólida y basada en riesgos.

- Si su enfoque principal es mejorar un programa existente: Audite sus medidas actuales contra la Jerarquía de Controles y busque activamente oportunidades para reemplazar las reglas administrativas o la dependencia del EPP con soluciones de ingeniería más robustas.

- Si su enfoque principal es responder a un cuasi accidente o incidente: Realice un análisis de causa raíz sin culpas para comprender las fallas sistémicas —no solo el error humano— que permitieron que ocurriera el evento, y use esas lecciones para fortalecer cada capa de su sistema de seguridad.

En última instancia, una operación segura es el producto de un compromiso deliberado e inquebrantable con la gestión proactiva de riesgos.

Tabla resumen:

| Capa de seguridad | Componentes clave | Propósito |

|---|---|---|

| Controles de ingeniería | Protectores fijos, interbloqueos, paradas de emergencia | Aislar físicamente a las personas de los peligros |

| Controles administrativos | Procedimientos LOTO, capacitación, inspecciones | Guiar las prácticas de trabajo seguras y el cumplimiento |

| EPP | Gafas de seguridad, guantes, cascos | Barrera final para la protección individual |

Proteja a su equipo y su productividad con el equipo de laboratorio centrado en la seguridad de KINTEK.

Un laboratorio seguro es un laboratorio eficiente. KINTEK se especializa en proporcionar equipos robustos y confiables diseñados con características de seguridad integradas, desde interbloqueos intuitivos hasta mecanismos a prueba de fallas. Servimos a los laboratorios asegurando que nuestros productos no solo cumplan, sino que superen los estándares de seguridad, reduciendo el riesgo y mejorando la continuidad operativa.

Deje que nuestros expertos le ayuden a construir una cultura de seguridad proactiva. Contáctenos hoy para una consulta sobre equipos que priorizan el bienestar de su equipo.

Guía Visual

Productos relacionados

- Máquina automática de prensa térmica de laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- ¿Qué papel juega un agitador de laboratorio o una incubadora de temperatura constante en los experimentos de degradación del bisfenol A (BPA)?

- ¿Cuál es el propósito de la sinterización? Transformar el polvo en piezas sólidas de alto rendimiento

- ¿Cuál es la vida útil de un medio filtrante? Comprenda los 3 tipos para una filtración óptima

- ¿Por qué se requiere un agitador orbital de alta precisión para la adsorción de quitina? Logre un equilibrio rápido y datos precisos

- ¿Puedo aspirar mi horno de calefacción? Una guía de bricolaje para un mantenimiento seguro y eficaz del sistema HVAC

- ¿Se puede destilar el CBD? Una guía para la producción de concentrados de CBD de alta pureza

- ¿Qué es la fusión por plasma? Logre el procesamiento de metales ultrapuros para aleaciones de alto rendimiento

- ¿Cuál es el rendimiento de pulverización de un blanco? Una guía para controlar la eficiencia de la deposición de película delgada