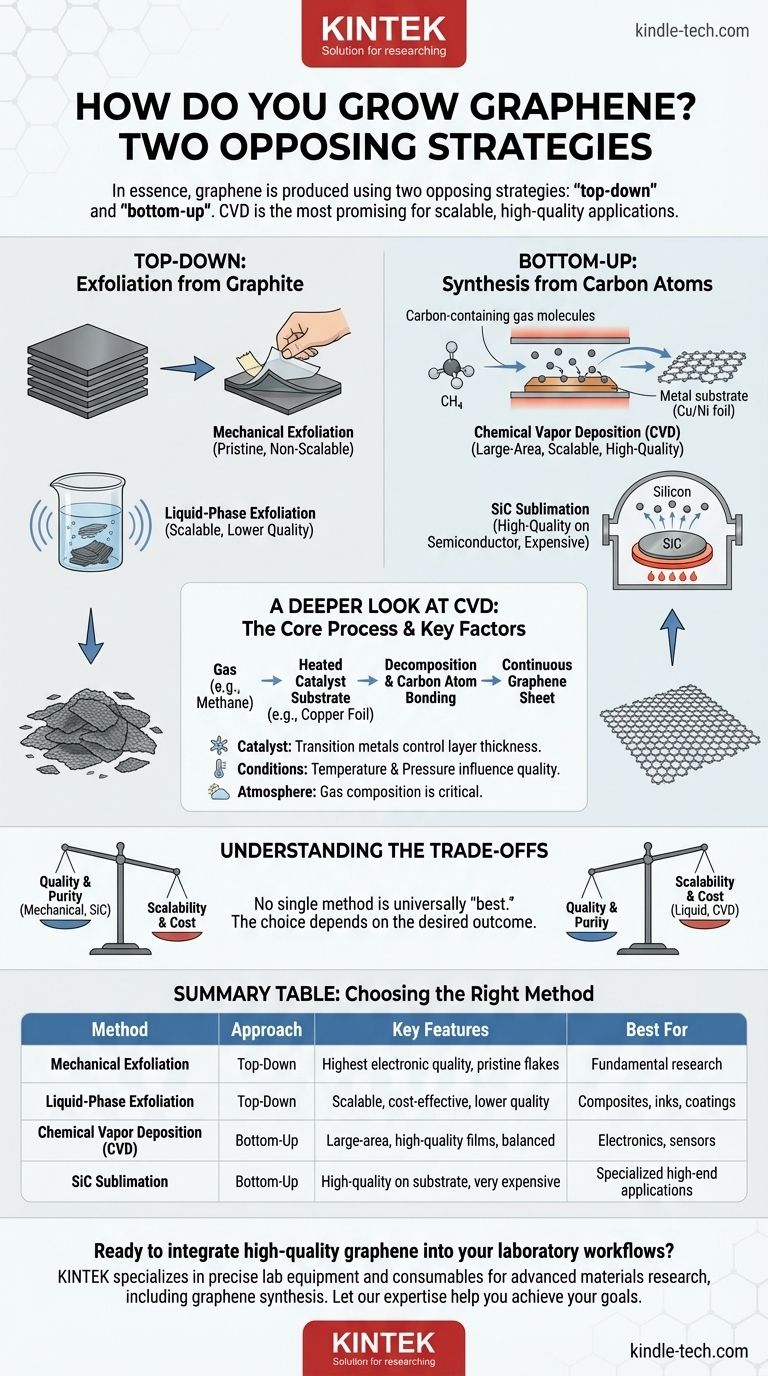

En esencia, el grafeno se produce utilizando dos estrategias opuestas. Estos son los métodos "de arriba hacia abajo" (top-down), donde el grafeno se separa física o químicamente del grafito a granel, y los métodos "de abajo hacia arriba" (bottom-up), donde se cultiva átomo por átomo sobre un sustrato. De estos, la deposición química de vapor (CVD) se ha convertido en la técnica más prometedora y escalable para producir el grafeno de alta calidad y gran área requerido para aplicaciones electrónicas.

El desafío central en la producción de grafeno no es simplemente fabricarlo, sino fabricar el tipo correcto de grafeno para un propósito específico. Existe una compensación directa e inevitable entre la escala y el costo de producción frente a la calidad electrónica final y la pureza del material.

Los dos enfoques fundamentales

Comprender la síntesis de grafeno comienza clasificando los métodos en dos categorías de alto nivel. Cada enfoque parte de un punto diferente y es adecuado para diferentes objetivos finales.

Exfoliación "de arriba hacia abajo": Empezando con grafito

Esta familia de métodos implica tomar un trozo de grafito, que es esencialmente una pila de innumerables capas de grafeno, y separar esas capas.

La exfoliación mecánica es la técnica original ganadora del Premio Nobel. Utiliza un material adhesivo, famosamente cinta adhesiva, para despegar capas progresivamente más delgadas de un cristal de grafito hasta que se aísla una lámina de un solo átomo de espesor. Este método produce escamas de grafeno prístinas y de alta calidad, perfectas para la investigación fundamental, pero no es escalable para uso industrial.

La exfoliación en fase líquida es un método de arriba hacia abajo más escalable. El grafito a granel se sumerge en un líquido y se somete a procesos de alta energía, como la sonicación, que rompen los enlaces entre las capas. Si bien es adecuado para producir grandes cantidades de escamas de grafeno para su uso en compuestos, tintas y recubrimientos, el material resultante a menudo tiene una menor calidad eléctrica y un tamaño de escama más pequeño.

Síntesis "de abajo hacia arriba": Construyendo a partir de átomos de carbono

En lugar de descomponer el grafito, los métodos "de abajo hacia arriba" construyen grafeno a partir de moléculas precursoras que contienen carbono en una superficie adecuada.

La deposición química de vapor (CVD) es la técnica líder en esta categoría. Implica exponer un sustrato catalizador calentado, generalmente una lámina de metal de transición como cobre o níquel, a un gas que contiene carbono. A altas temperaturas, el gas se descompone y los átomos de carbono se organizan en la red de panal característica del grafeno en la superficie del catalizador.

La sublimación de carburo de silicio (SiC) es otro método de alta calidad. Cuando una oblea de SiC se calienta a temperaturas muy altas en el vacío, los átomos de silicio se subliman (se convierten directamente en gas), dejando atrás una capa de átomos de carbono que se reforman en grafeno en la superficie. Esto produce grafeno de alta calidad directamente sobre un sustrato semiconductor, pero es prohibitivamente caro para la mayoría de las aplicaciones.

Una mirada más profunda a la deposición química de vapor (CVD)

Debido a su capacidad única para equilibrar la calidad con la escala, la CVD es el método de crecimiento más crítico para el futuro de la electrónica basada en grafeno.

El proceso central

En un proceso típico de CVD, una lámina de metal se calienta en un horno de vacío. Luego se introduce un gas hidrocarburo, como el metano. La superficie metálica caliente actúa como catalizador, descomponiendo las moléculas de gas y permitiendo que los átomos de carbono se unan para formar una lámina continua de grafeno.

Factores clave de control

La calidad final del grafeno CVD depende en gran medida de tres factores: el catalizador, las condiciones de crecimiento y la atmósfera. A menudo se utilizan metales de transición como el cobre porque son rentables y su solubilidad en carbono ayuda a controlar el número de capas de grafeno que se forman.

Control de espesor

La elección del catalizador metálico influye en si se cultiva grafeno de una sola capa o de múltiples capas. En metales con baja solubilidad de carbono como el cobre, el crecimiento se limita a sí mismo, deteniéndose típicamente después de que se forma una sola capa. En metales con alta solubilidad de carbono como el níquel, el carbono puede disolverse en el metal y luego precipitarse al enfriarse, formando múltiples capas.

Comprender las compensaciones

Ningún método único para producir grafeno es universalmente "el mejor". La elección óptima es siempre una función del resultado deseado y de los compromisos aceptables.

Calidad frente a escalabilidad

Esta es la principal compensación. La exfoliación mecánica proporciona la más alta calidad electrónica posible, pero es totalmente inescalable. Por el contrario, la exfoliación en fase líquida ofrece producción en masa, pero con importantes compromisos en el tamaño de la escama y el rendimiento eléctrico.

Costo frente a pureza

Tanto la CVD como la sublimación de SiC producen grafeno de alta calidad, pero sus costos son muy diferentes. La sublimación de SiC produce un material excelente, pero su costo extremo limita su uso a aplicaciones especializadas de alta gama. La CVD ofrece un equilibrio mucho más accesible, proporcionando películas de alta calidad en áreas grandes a un costo manejable.

Tomar la decisión correcta para su objetivo

Las necesidades específicas de su aplicación dictarán el método más apropiado de síntesis de grafeno.

- Si su enfoque principal es la investigación fundamental sobre material prístino: La exfoliación mecánica sigue siendo el estándar de oro por su inigualable calidad electrónica.

- Si su enfoque principal es la producción en masa para compuestos, tintas o recubrimientos: La exfoliación en fase líquida proporciona el volumen necesario y es la opción más rentable.

- Si su enfoque principal es crear películas de alta calidad y gran área para electrónica o sensores: La deposición química de vapor (CVD) es la técnica más viable y ampliamente adoptada.

En última instancia, la selección del mejor método para cultivar grafeno se define por los requisitos específicos de rendimiento y producción de su aplicación.

Tabla de resumen:

| Método | Enfoque | Características clave | Mejor para |

|---|---|---|---|

| Exfoliación Mecánica | De arriba hacia abajo | Máxima calidad electrónica, escamas prístinas | Investigación fundamental |

| Exfoliación en Fase Líquida | De arriba hacia abajo | Escalable, rentable, menor calidad electrónica | Compuestos, tintas, recubrimientos |

| Deposición Química de Vapor (CVD) | De abajo hacia arriba | Películas de gran área y alta calidad, costo/rendimiento equilibrado | Electrónica, sensores |

| Sublimación de SiC | De abajo hacia arriba | Alta calidad sobre sustrato semiconductor, muy caro | Aplicaciones especializadas de alta gama |

¿Listo para integrar grafeno de alta calidad en sus flujos de trabajo de laboratorio? El método de síntesis correcto es fundamental para el éxito de su proyecto, y también lo es contar con el equipo adecuado. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para la investigación de materiales avanzados, incluidas soluciones confiables para la síntesis y caracterización de grafeno. Permita que nuestra experiencia le ayude a alcanzar sus objetivos de investigación y producción. Contacte a nuestro equipo hoy mismo para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué se utiliza el grafito en los hornos? Logre un tratamiento térmico superior y eficiencia energética

- ¿Cuáles son las aplicaciones del material de grafito? Aprovechando el calor extremo y la precisión para procesos industriales

- ¿Puede el grafito soportar el calor? Desbloqueando su potencial extremo de 3.600 °C en entornos inertes

- ¿Cuáles son las ventajas de un horno de grafito? Logre precisión y pureza a altas temperaturas

- ¿Tiene el grafito un punto de fusión? Desvelando la resistencia extrema al calor del grafito