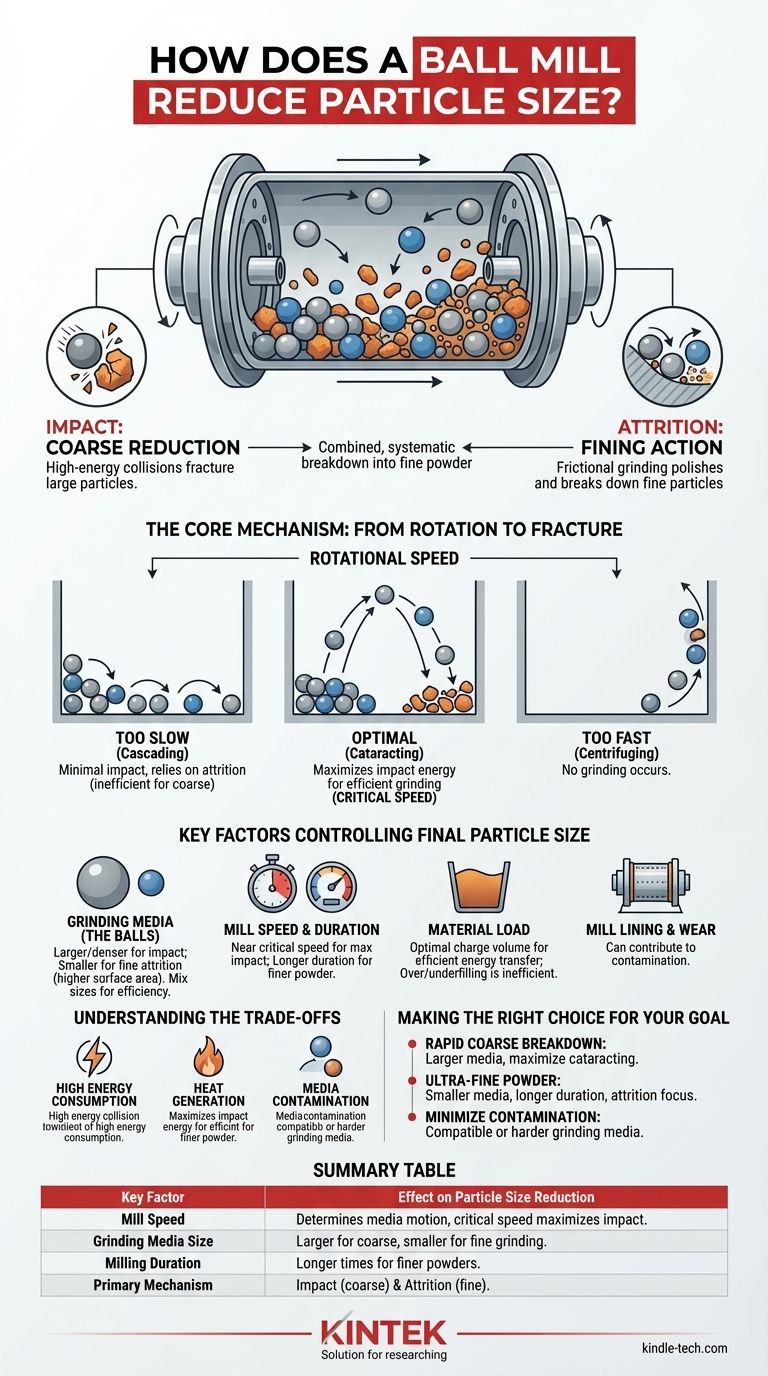

En esencia, un molino de bolas reduce el tamaño de las partículas transfiriendo energía cinética. Dentro de una cámara cilíndrica giratoria, un conjunto de medios de molienda —típicamente bolas de acero o cerámica— son levantados en el lado ascendente de la cámara y luego caen sobre el material que se está procesando. Este impacto repetido y de alta energía, combinado con la acción de molienda de las bolas rozándose entre sí, descompone sistemáticamente las partículas gruesas en un polvo fino.

Un molino de bolas funciona con un principio simple: convertir la energía rotacional de un cilindro en la energía cinética de los medios de molienda internos. Esta energía luego fractura el material a través de dos acciones clave: colisiones de alto impacto y molienda por fricción.

El Mecanismo Central: De la Rotación a la Fractura

Para comprender verdaderamente un molino de bolas, debe visualizar el recorrido del material y los medios dentro del tambor giratorio. El proceso no es un volteo aleatorio; es una aplicación controlada de fuerza mecánica.

El Papel de la Velocidad de Rotación

La velocidad de rotación del molino es el parámetro operativo más crítico. Dicta cómo se comportan los medios de molienda.

Si el molino gira demasiado lento, las bolas simplemente rodarán por la cara de las otras bolas en un proceso llamado cascada. Esto resulta en un impacto mínimo y se basa principalmente en la atrición, que es ineficiente para romper partículas más grandes.

Si el molino gira demasiado rápido, la fuerza centrífuga pegará las bolas a la pared interior de la cámara. Esto se conoce como centrifugación, y no se produce molienda porque las bolas nunca caen.

La velocidad óptima, a menudo llamada velocidad crítica, permite que las bolas sean transportadas casi hasta la parte superior de la cámara antes de perder contacto y caer libremente. Esto crea un movimiento de catarata, maximizando la energía de impacto.

Impacto: La Fuerza Primaria

El mecanismo principal para la reducción de tamaño grueso es el impacto. A medida que el molino gira, las bolas de molienda son levantadas y luego caen desde una altura significativa, golpeando el material de abajo con una fuerza tremenda.

Esta acción es similar a golpear repetidamente una roca con un martillo. Estos impactos de alta energía son los que causan las fracturas iniciales en materiales de alimentación grandes y gruesos.

Atrición: La Acción de Afinado

El mecanismo secundario, que es crucial para producir polvos muy finos, es la atrición. Esta es la molienda que ocurre cuando las bolas se deslizan, ruedan y giran unas contra otras y contra la pared interior del molino.

A medida que las partículas quedan atrapadas entre estas superficies móviles, se someten a intensas fuerzas de cizallamiento y compresión. Esta molienda por fricción pule y descompone las partículas ya pequeñas a un estado mucho más fino.

Factores Clave que Controlan el Tamaño Final de las Partículas

El tamaño final de las partículas no es un accidente; es el resultado de varias variables controlables. Dominar estos factores le permite adaptar la producción a sus necesidades específicas.

Los Medios de Molienda (Las Bolas)

Las características de las propias bolas son primordiales. Las bolas más grandes y densas ofrecen mayores fuerzas de impacto y son más efectivas para descomponer la alimentación gruesa.

Las bolas más pequeñas, en contraste, tienen una superficie mucho mayor para un volumen dado. Son más efectivas en la molienda fina por atrición porque aumentan el número de puntos de contacto y reducen el espacio vacío (huecos) entre las bolas. Una estrategia común es usar una mezcla de tamaños para una molienda eficiente en un rango de tamaños de partículas.

Velocidad y Duración del Molino

Como se señaló, operar cerca de la velocidad crítica asegura la máxima eficiencia de impacto. Más allá de la velocidad en sí, la duración del proceso de molienda es un factor de control sencillo. Cuanto más tiempo se muele el material, más fino será el polvo resultante, hasta un cierto límite físico.

Carga de Material

La cantidad de material cargado en el molino en relación con la cantidad de medios de molienda (el "volumen de carga") también es importante. Sobrecargar el molino amortiguará los impactos de las bolas y reducirá la eficiencia de molienda, mientras que subcargarlo puede llevar a una transferencia de energía ineficiente y un mayor desgaste del revestimiento del molino.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la molienda de bolas no está exenta de limitaciones. Una evaluación objetiva requiere reconocer estas realidades prácticas.

Alto Consumo de Energía

Los molinos de bolas son máquinas que consumen mucha energía. Se requiere una cantidad significativa de energía eléctrica para rotar el pesado tambor y su contenido, gran parte de la cual se convierte en sonido y calor en lugar de trabajo de molienda útil.

Generación de Calor

La fricción y el impacto constantes generan un calor sustancial. Para materiales sensibles al calor, como ciertos polímeros o compuestos orgánicos, esto puede ser un problema importante, lo que podría causar fusión, degradación o cambios químicos.

Contaminación por Medios

El proceso de molienda inevitablemente causa desgaste en los medios de molienda y en el revestimiento interior del molino. Este material desgastado puede contaminar el producto final. Aunque mínimo, esto puede ser un problema crítico en aplicaciones de alta pureza como productos farmacéuticos, productos alimenticios o cerámicas avanzadas.

Tomando la Decisión Correcta para Su Objetivo

Al ajustar los parámetros clave, puede optimizar el proceso de molienda de bolas para un resultado específico.

- Si su enfoque principal es la rápida descomposición de material grueso: Use una carga de medios de molienda más grandes y de alta densidad y opere a una velocidad que maximice las fuerzas de catarata e impacto.

- Si su enfoque principal es producir un polvo ultrafino: Use un mayor volumen de medios de molienda más pequeños para maximizar la superficie y promover la molienda por atrición durante un tiempo de molienda más prolongado.

- Si su enfoque principal es minimizar la contaminación del producto: Seleccione medios de molienda hechos de un material que sea compatible con su producto o significativamente más duro que este (por ejemplo, usando bolas de zirconia o alúmina para moler polvos cerámicos).

Al comprender estos principios fundamentales, puede controlar eficazmente el proceso de molienda de bolas para lograr sus requisitos precisos de tamaño de partícula.

Tabla Resumen:

| Factor Clave | Efecto en la Reducción del Tamaño de Partículas |

|---|---|

| Velocidad del Molino | Determina el movimiento de los medios de molienda (cascada, catarata, centrifugación). La velocidad crítica maximiza el impacto. |

| Tamaño de los Medios de Molienda | Bolas más grandes para trituración gruesa; bolas más pequeñas para molienda fina mediante el aumento de la superficie. |

| Duración de la Molienda | Tiempos de molienda más largos generalmente producen polvos más finos, hasta un límite físico. |

| Mecanismo Primario | Impacto (para reducción gruesa) y Atrición (para molienda fina). |

¿Listo para lograr una reducción precisa del tamaño de las partículas en su laboratorio? KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos molinos de bolas y medios de molienda, para satisfacer sus necesidades específicas de investigación y producción. Nuestros expertos pueden ayudarle a seleccionar la configuración ideal para una molienda eficiente y sin contaminación. ¡Contáctenos hoy para optimizar su proceso!

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Potente Máquina Trituradora de Plástico

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

La gente también pregunta

- ¿Cuál es la ventaja del método de molienda de bolas? Lograr una reducción de tamaño de partícula y modificación de material rentable

- ¿Cuáles son los principios de un molino de bolas? Domine el impacto y la abrasión para obtener el tamaño de partícula perfecto

- ¿Cuál es la capacidad de un molino de bolas? Optimice su proceso de molienda para la máxima eficiencia

- ¿Cuál es la capacidad de trabajo de un molino de bolas? Optimice el volumen, la velocidad y los medios de molienda para obtener el máximo rendimiento

- ¿Cuáles son las características de un molino de bolas? Logre la molienda ultrafina para sus materiales