En esencia, un molino de bolas reduce el tamaño del material mediante una combinación de impacto y abrasión. Dentro de un cilindro giratorio, medios de molienda pesados —típicamente bolas de acero o cerámica— se levantan y luego caen sobre el material, fracturándolo. A medida que el contenido se tambalea, se produce una acción de molienda secundaria a medida que las partículas se frotan entre las bolas en movimiento.

El principio central es la conversión de la energía rotacional en energía cinética. El molino utiliza la fuerza de la gravedad para convertir las bolas que caen en miles de pequeños martillos, creando un alto estrés por impacto y fuerzas de cizallamiento que descomponen sistemáticamente los materiales gruesos en un polvo fino.

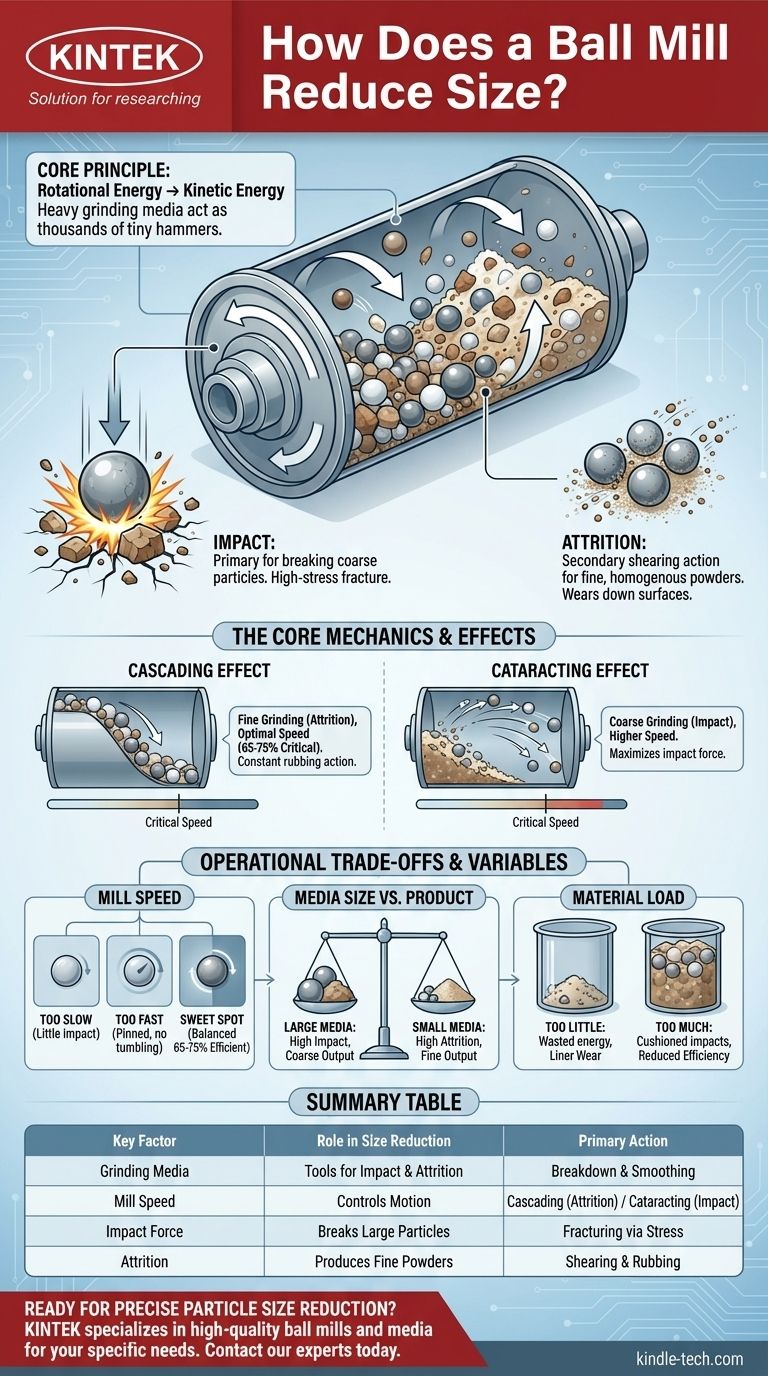

La Mecánica Central de la Reducción de Tamaño

Para comprender verdaderamente el proceso, debemos observar las fuerzas específicas en juego dentro del tambor giratorio del molino. El tamaño final de la partícula no es el resultado del azar, sino de acciones mecánicas controladas.

El Papel de los Medios de Molienda

Las "bolas" dentro del molino son las herramientas que realizan el trabajo. Este medio de molienda puede estar hecho de varios materiales, como acero de alto carbono, acero inoxidable o cerámica, elegidos en función del material que se está procesando.

El tamaño del medio es fundamental. Se utilizan bolas más grandes y pesadas para crear las potentes fuerzas de impacto necesarias para fracturar las partículas de alimentación grandes y gruesas. Las bolas más pequeñas tienen más área superficial y se utilizan para moler las partículas hasta obtener un polvo mucho más fino mediante la abrasión.

El Efecto de Cascada y Catarata

A medida que el cilindro del molino gira, transporta los medios de molienda y el material hacia arriba. La velocidad de esta rotación es crucial.

A una "velocidad crítica" específica, el medio se eleva a lo largo de la pared del cilindro y luego cae en un movimiento de cascada. Esto crea una acción constante de molienda y cizallamiento, ideal para la molienda fina.

Si la velocidad aumenta aún más, el medio es lanzado a través del tambor en un movimiento de proyectil, conocido como catarata. Esto maximiza la fuerza de impacto y es muy eficaz para descomponer materiales gruesos rápidamente.

Reducción de Tamaño por Impacto

El mecanismo principal para romper partículas grandes es el impacto. A medida que las bolas pesadas se levantan y luego caen, golpean el material con una fuerza significativa.

Este impacto crea una tensión que excede la resistencia del material, lo que provoca su fractura. Esta es la acción dominante al comienzo del proceso de molienda cuando se trata con tamaños de alimentación más grandes.

Reducción de Tamaño por Abrasión

El mecanismo secundario, e igualmente importante, es la abrasión. Esta es una acción de cizallamiento y fricción que ocurre a medida que las bolas y las partículas de material se tambalean unas sobre otras y contra ellas.

Esta acción desgasta las superficies de las partículas, haciéndolas más pequeñas y lisas. La abrasión es clave para producir polvos muy finos y homogéneos y se maximiza utilizando medios de molienda más pequeños para aumentar el número de puntos de contacto.

Comprender las Compensaciones Operativas

La eficiencia y el resultado de un proceso de molienda en bolas no son automáticos. Dependen de un equilibrio cuidadoso de varias variables clave, y una comprensión errónea de estas puede conducir a malos resultados o al desperdicio de energía.

El Factor Crítico de la Velocidad del Molino

La velocidad de rotación es posiblemente el parámetro más importante.

- Demasiado lento: El medio simplemente rodará o se deslizará por la pared del cilindro, lo que resultará en muy poco impacto o molienda efectiva.

- Demasiado rápido: La fuerza centrífuga fijará el medio y el material contra la pared del cilindro, impidiendo que se produzca cualquier tambaleo o impacto.

- El "punto óptimo": La velocidad óptima se encuentra típicamente entre el 65 y el 75% de la velocidad crítica, equilibrando el impacto y la abrasión para una molienda eficiente.

Tamaño del Medio frente al Producto Final

Existe una compensación directa entre el tamaño del medio de molienda y la finura del producto final.

El uso de bolas grandes proporciona la alta energía de impacto necesaria para descomponer el material de alimentación grueso, pero es ineficiente para producir partículas ultrafinas. Por el contrario, las bolas pequeñas sobresalen en la molienda fina a través de la abrasión, pero carecen de la fuerza de impacto para descomponer eficazmente las partículas grandes.

La Importancia de la Carga de Material

La cantidad de material dentro del molino, conocida como carga, afecta la eficiencia.

Muy poco material conduce a un desperdicio de energía, ya que las bolas impactan principalmente entre sí y contra el revestimiento del molino, lo que provoca un desgaste excesivo. Demasiado material puede amortiguar los impactos de los medios de molienda, reduciendo drásticamente la eficacia de la reducción de tamaño.

Tomar la Decisión Correcta para su Objetivo

Controlar el proceso de molienda le permite diseñar con precisión las características de su producto final. La clave es alinear los parámetros operativos con el resultado deseado.

- Si su enfoque principal es la molienda gruesa o la descomposición inicial: Debe maximizar las fuerzas de impacto utilizando medios de molienda más grandes y densos y operando a una velocidad que promueva un movimiento de catarata.

- Si su enfoque principal es crear un polvo ultrafino y homogéneo: Debe maximizar la abrasión utilizando una mayor cantidad de medios más pequeños para aumentar el área superficial y los puntos de contacto de molienda, operando a una velocidad de cascada.

Al comprender estos principios fundamentales, puede transformar el molino de bolas de un simple contenedor a una herramienta precisa para el procesamiento de materiales.

Tabla de Resumen:

| Factor Clave | Función en la Reducción de Tamaño |

|---|---|

| Medios de Molienda | Las bolas pesadas (acero/cerámica) actúan como herramientas para el impacto y la abrasión. |

| Velocidad del Molino | Controla el movimiento del medio (cascada frente a catarata) para diferentes acciones de molienda. |

| Fuerza de Impacto | Mecanismo principal para romper partículas grandes y gruesas. |

| Abrasión | Acción de cizallamiento secundaria para producir polvos finos y homogéneos. |

¿Listo para lograr una reducción precisa del tamaño de partícula en su laboratorio?

KINTEK se especializa en molinos de bolas y medios de molienda de alta calidad adaptados a sus necesidades específicas de procesamiento de materiales. Ya sea que requiera molienda gruesa o polvos ultrafinos, nuestra experiencia garantiza que obtenga el equipo adecuado para la máxima eficiencia y resultados consistentes.

Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación y encontrar la solución de molienda perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Potente Máquina Trituradora de Plástico

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

La gente también pregunta

- ¿Cuál es el papel de un molino de bolas planetario en la síntesis de electrolitos de estado sólido de sulfuro Li2S–P2S5?

- ¿Cuál es la función de un molino de bolas planetario de alta energía en la síntesis de CaO dopado con circonio? Optimizar la estabilidad del material

- ¿Cómo contribuye un molino de bolas planetario de alta energía a la preparación de materiales laminares de arriba hacia abajo? Optimizar el rendimiento

- ¿Cuál es la función de un molino de bolas planetario de alta energía en la síntesis de formas cerámicas de residuos de yodo-vanadato-plomo?

- ¿Qué papel juega un molino de bolas planetario en la SHS? Optimización de la activación de polvos para una síntesis superior de aleaciones